葫芦素选煤厂混煤洗选工艺的研究

2021-04-29刘钢枪

刘钢枪

(中煤天津设计工程有限责任公司,天津 300131)

1 概述及存在的主要问题

葫芦素选煤厂原设计能力13.0 Mt/a,入洗原煤为不粘煤、长焰煤,采用了大于13 mm块煤浅槽分选、末煤不入洗的分选工艺,生产精煤和混煤产品。选煤厂为煤化工项目的配套工程,精煤与混煤掺配后,以原料煤和燃料煤的形式供给煤化工项目。原料煤质量要求:640 万t/a,灰分不大于12%、水分不大于15%、发热量Qnet,ar不小于24.27 MJ/kg;燃料煤质量要求:240 万t/a,灰分不大于19%、水分不大于15%、发热量Qnet,ar不小于21.76 MJ/kg。矿井投产后,实际煤质与原设计煤质有较大的出入,并且受井下地质条件影响,矿井产能较长时间内无法突破10.0 Mt/a,导致每年需调入约335万t低灰、低水精煤,与本矿精煤、混煤掺配,才能满足原料煤、燃料煤的数量和质量要求,同时剩余大量低品位混煤需要地销,增加了运输成本,降低了产品收益,为此,选煤厂规划建设混煤洗选系统。

2 煤质分析

选煤厂2018年9月完成了生产大样试验报告,原煤灰分为33.66%,原生煤泥产率为13.70%,灰分为31.57%,各粒度级原煤灰分均较高,煤质差。其中50~0.5 mm自然级浮沉组成见表1、小浮选试验见表2。

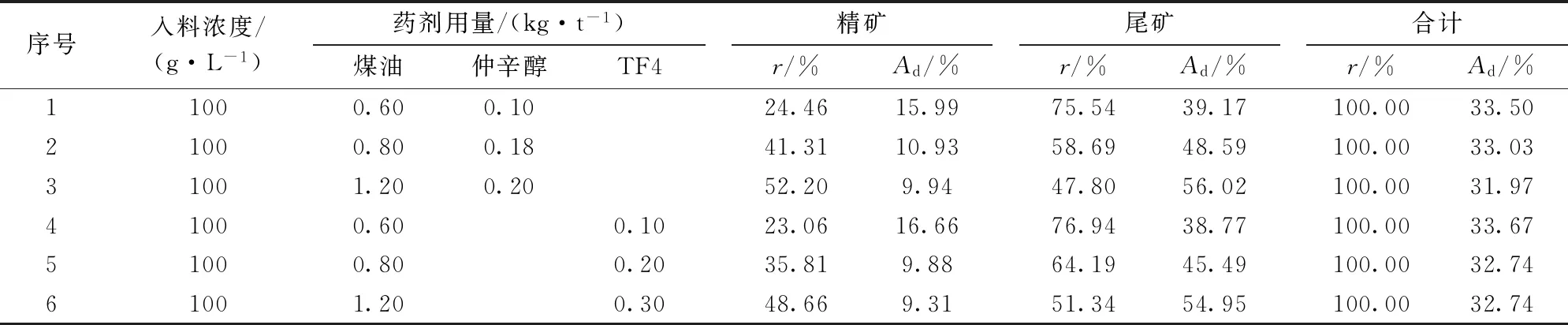

表2 小浮选试验结果

由表1可知:① 主导密度级为小于1.4 kg/L,产率为59.68%,灰分为5.18%;② 大于2.0 kg/L密度级产率为32.00%,灰分为89.22%;③ 1.5~2.0 kg/L之间各密度级含量均较少;④ 浮沉组成具有低密度物含量高、灰分低,高密度物含量较高、灰分高,中间密度物含量少的特点,对原煤的分选十分有利。

由表2可以看出:小浮选试验采用的捕收剂为煤油,起泡剂为仲辛醇、TF4,入料浓度为100 g/L。当捕收剂用量为1.2 kg/t、起泡剂(仲辛醇)为0.2 kg/t时,浮选精煤产率为52.20%、灰分为9.94%,尾矿产率为47.80%、灰分为56.02%。通过计算,可燃体回收率为69.10%,煤泥的可浮性为中等可浮。

3 分选工艺

3.1 混煤部分入洗

本矿原煤经简单分选后,可得到低灰、高发热量的精煤产品,发热量Qnet,ar26.35~26.78 MJ/kg,远高于用户对发热量的需求,故混煤加工需采用洗配相结合的生产方式。

为减少煤泥水系统负荷、降低生产加工成本,众多选煤厂采用脱粉入洗工艺,现有的分级设备也基本满足脱粉效率。然而由于葫芦素选煤厂原煤外在水分高,在13%~15%之间,并且矸石具有泥化现象,致使混煤成粘结状态、不松散,较难实现脱粉作业,只能采用部分入洗方式。在分选工艺研究过程中,同时调研了周边其他矿井生产状况,开采其他煤层时,原煤水分相对较低,物料相对松散,故混煤洗选系统设置了脱粉通道,以备未来之需,从而降低未来洗选加工成本。

3.2 洗选方案的比选

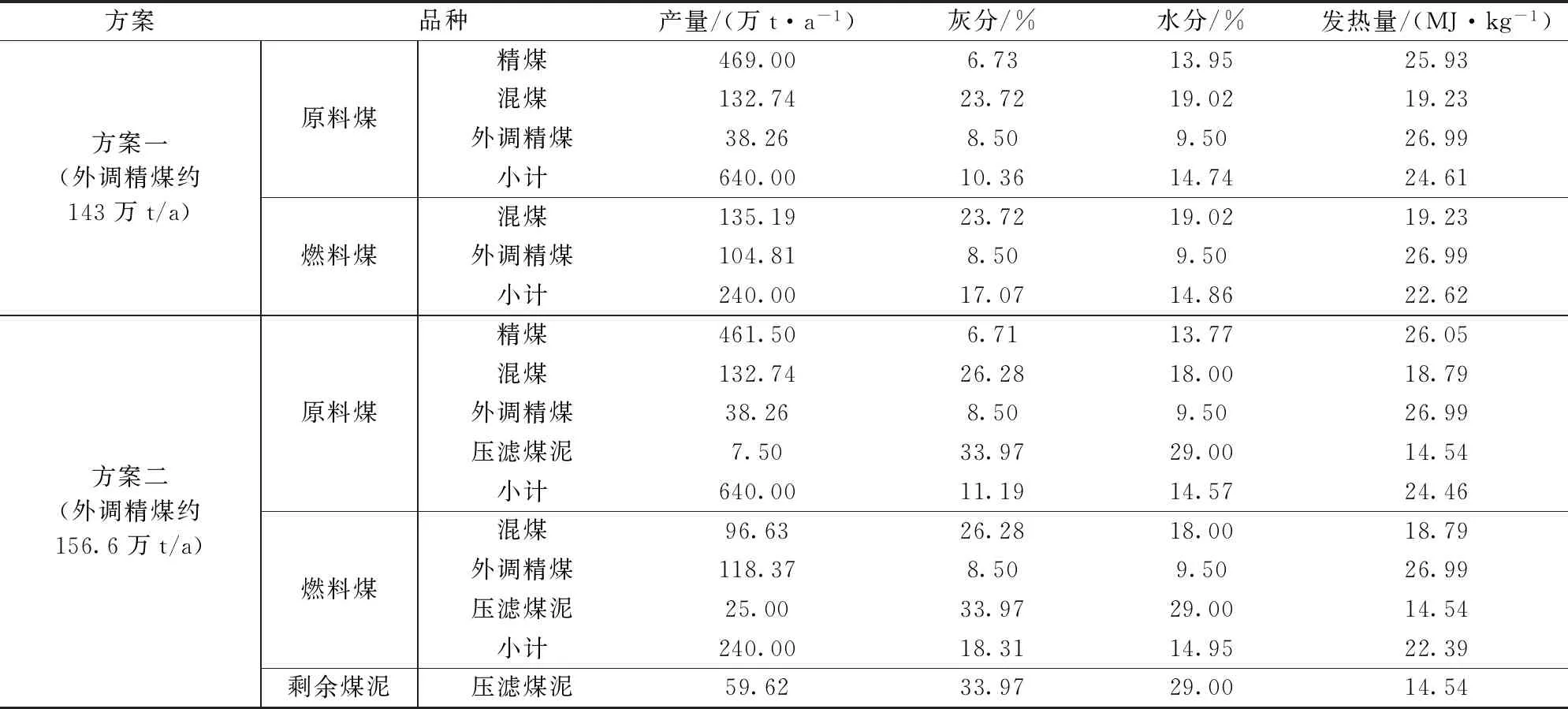

对于混煤部分入洗,制定了2个分选方案。并从煤质特征、产品用户质量要求,混煤浮沉组成等方面,对2个分选方案进行详细比选(处理能力均按照10.0 Mt/a考虑)。方案一:13~1 mm重介旋流器分选、1~0.25 mm粗煤泥干扰床分选、小于0.25 mm细煤泥浮选;方案二:13~1 mm重介旋流器分选、1~0.25 mm粗煤泥干扰床分选、小于0.25 mm细煤泥压滤。产品方案比选见表3,经济效益比选见表4。

由表3可知,2个方案均需调入低灰、低水、高发热量精煤,与本选煤厂精煤、混煤进行掺配才能满足产品用户质量和数量的要求。方案区别为煤泥处理方式的不同,方案一细煤泥进行浮选,浮选精煤全部掺入原料煤和燃料煤,尾煤灰分高,直接排弃,每年调入精煤143.07万t,调入精煤少;方案二煤泥直接回收,压滤煤泥灰分高、水分高、发热量低,只能将32.5万t/a掺入到产品煤中,每年调入精煤156.63万t,调入精煤量大,剩余59.62万t/a煤泥需要处理,压滤煤泥成胶凝状,无产品市场,只能与矸石一并丢弃,且有自燃的风险。

由表4经济效益比较可知,方案一的运输费用2 861.4 万元/a,浮选成本3 948.3万元/a,煤泥处理费用2 303万元/a,浮选精煤收入12 574.4万元/a,利润3 461.7万元/a;方案二的运输费用3 132.6万元/a,煤泥处理费用2 981万元/a,煤泥掺入原料煤和燃料煤收入7 989.5万元/a,利润1 875.9万元/a。方案一经济效益比方案二好。当然煤泥也可进行干燥处理,葫芦素选煤厂位于内蒙乌审旗,环保要求严格、本地区碳排放指标已满负荷,矿井不能新建锅炉房,无法为干燥设备提供可靠的热源,而电干燥处理能力小、使用案例少、加工成本高,因此煤泥干燥不具备实施条件,故选用方案一。

表3 产品方案比选

表4 经济效益比选

3.3 选煤方法

混煤采用预先脱泥、有压给料两产品重介旋流器进行分选,分选精度高、分选效率高、对煤质波动适应性强,非常适合本矿混煤浮沉组成特点;粗粒级煤泥总体含量较大,可选性为易选,采用干扰床分选机可取得非常好的分选效果,干扰床分选机自动化程度高、分选效率高。

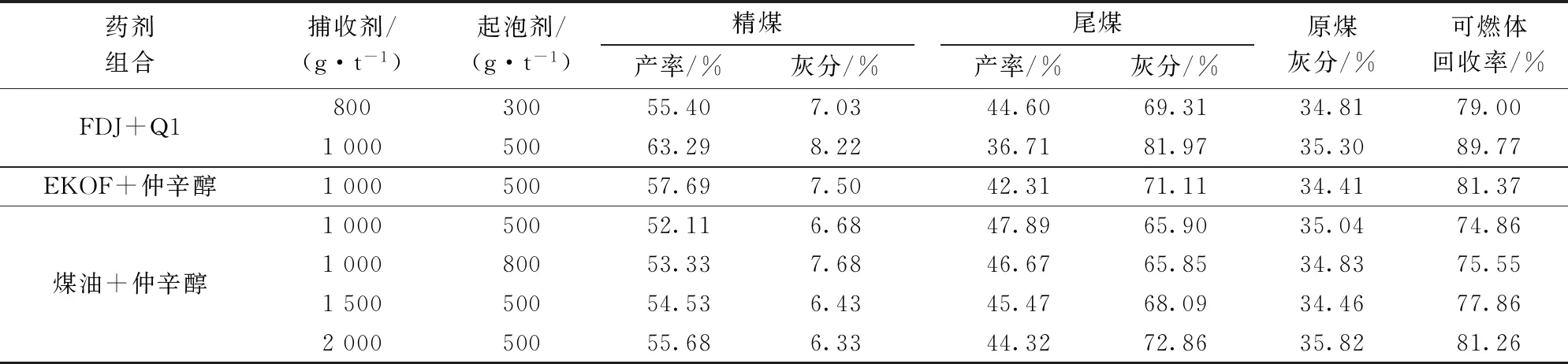

对于混煤、粗煤泥分选采用的方法,在动力煤选煤厂已得到广泛的推广应用,最值得探讨的分选环节是细煤泥分选环节。本厂煤泥为中等可浮,根据小浮选试验表2分析,精煤抽出率在50%左右。2020年5月底,葫芦素选煤厂进行了再次采样,对煤泥进行再次浮选试验,验证浮选精煤抽出率、药剂消耗量和不同药剂对浮选效果的影响,选择出合适的浮选药剂,试验结果见表5。

依据不同药剂常规浮选试验数据,FDJ+Q1为最佳的浮选药剂组合,浮选精煤抽出率高、药耗低,当浮选精煤灰分为8.22%时,精煤产率可达到60%以上;由于本矿为低变质程度的不粘煤、长焰煤,煤中含氧官能团多,导致在浮选过程中,对煤的捕收能力较差,捕收剂用量偏高;通过煤泥小浮选试验、原生煤泥不同药剂常规浮选试验,充分证明选用适宜的药剂,精煤抽出率高、药剂可控制在3 kg/t。

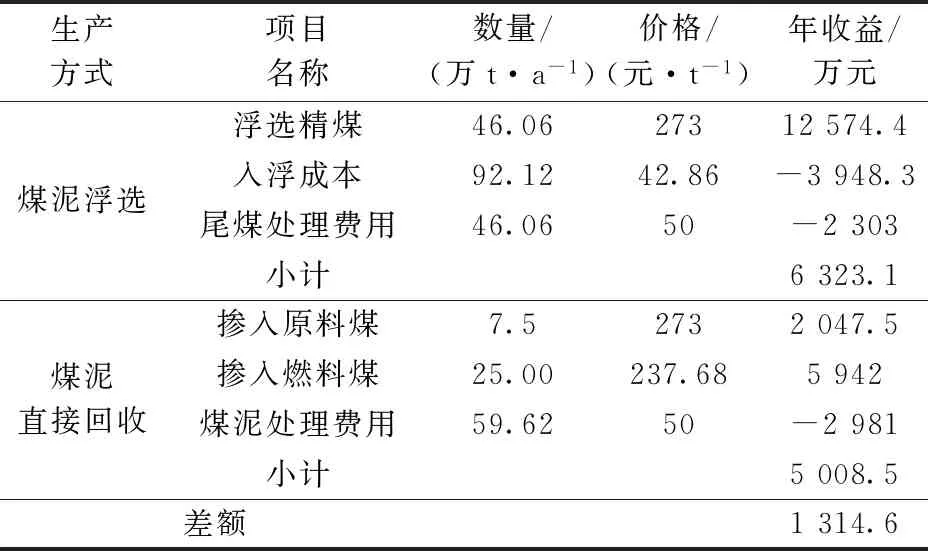

由表6煤泥浮选效益比较可知,通过测算,(1)煤泥浮选,每年入浮煤泥为92.12万t,浮选精煤产量为46.06万t/a,掺入原料煤后产品价格为273 元/t,年销售收入为12 574.4万元,浮选成本为3 948.3万元/a,尾煤处理费用为2 303万元/a,煤泥浮选年总收入6 323.1万元;(2)煤泥直接回收,可掺入原料煤7.5 万t/a、年销售收入为2 047.5万元,可掺入燃料煤25 万t/a、年销售收入为5 942万元,剩余煤泥59.62万t/a需要处理,处理费用为2981万元/a,煤泥直接回收年总收入为5 008.5万元。煤泥浮选较直接回收,每年多创收6 323.1-5 008.5=1 314.6万元。设置浮选系统,置换出精煤产品,能减少外购精煤调入量,节约大量运输成本,也实现了煤泥减量化处理;考虑到本矿煤种变质程度、煤泥可浮性,为提高浮选精煤产率,可选用主、再浮分选工艺。

综上所述,混煤采用的分选方案为:13~0 mm混煤部分洗选,洗选工艺为13~1 mm有压两产品重介旋流器分选,1~0.25 mm干扰床分选机分选、小于0.25 mm细煤泥主再浮联合工艺。

表5 原生煤泥不同药剂常规浮选试验结果

表6 煤泥浮选效益比较

4 结 语

通过建设混煤分选系统,能够将大量的低品质混煤转化为高质量精煤,减少了混煤销售量和外购精煤调入量;混煤实行洗配相结合的生产方式,产品数量、质量有保证;对于入洗的混煤,实行三段式分选工艺,分选精度高、分效率高;设置浮选环节,置换出精煤,综合精煤产率高,企业经济效益好。