Ti-48Al-2Cr-2Nb合金高电位腐蚀行为

2021-04-29罗志坚张显苗胡纯蓉李文元廖翠姣

罗志坚 张显苗 胡纯蓉 李文元 廖翠姣

1.湖南工业大学

机械工程学院

湖南 株洲 412007

2.湖南工业大学

计算机学院

湖南 株洲 412007

1 研究现状

为了满足航空发动机轻质、高效、低能耗的要求[1-2],TiAl合金成为替代航空发动机叶片、叶盘所使用的镍基高温合金的首选材料。TiAl合金具有密度低(约为4 g/cm3)、比强度和比刚度高、抗氧化性好、耐腐蚀性能好等优点,但室温下其化学亲和性高,延展性和导热系数低,因而采用传统机械加工TiAl合金的难度大,刀具磨损剧烈,加工表面完整性差[3-8]。

近几年,电解加工(electrochemical machining,ECM)在难切削材料、复杂结构件的加工中体现出显著优势:材料去除率高,无刀具磨损、残余应力、裂纹、毛刺、重铸层,加工表面质量高,因而在航空航天领域得到广泛应用[9-10]。研究者们围绕TiAl合金的ECM作了不少研究[11-13],主要研究了不同微观组织TiAl合金在不同工艺、不同参数下的表面加工效果,通过调整参数,获得的最佳表面粗糙度Ra为0.36 μm[11],材料去除率为273 mm3/min[13],加工质量和效率都有较大提升。

揭示合金的电化学溶解行为是研究电解加工机理、改善表面加工质量、提高加工效率的关键。Wang Y.D.等[14]采用循环伏安法研究了Ti-48Al-2Cr-2Nb和Ti-45Al-2Mn-2Nb +0.8 vol% TiB2XD的阳极溶解行为,经-2~4V低电压腐蚀后,样品表面均发生了点蚀,但TiAl45XD的腐蚀程度比Ti-48Al-2Cr-2Nb低。M.Weinmann和D.Baehre等[15-16]研究了金属间化合物Ti60A140在10 V以下的电化学溶解行为,并与纯钛、Ti90A16V4比较,实验结果表明,钛的含量越高,合金溶解越难。Wang Y.D.等[17]研究了经铸造和挤压成型的Ti-48Al-2Cr-2Nb合金在NaNO3中的电化学溶解行为,发现挤压和铸态Ti-48Al-2Cr-2Nb合金的溶解形态有明显差异,前者呈沟槽状溶解,而后者呈现片层均匀腐蚀,在低电流密度下存在严重的晶间腐蚀。

目前,学者们主要是研究电解加工低电位时的TiAl合金溶解机理,但用此机理分析真实溶解行为时存在一定偏差。为进一步探明Ti-48Al-2Cr-2Nb合金溶解行为,本文拟采用线性扫描(linear sweep voltammetry,LSV)、计时电流法(chronoamperometry,CA)、电化学阻抗谱(electrochemical impedance spectroscopy,EIS)等方法,分析Ti-48Al-2Cr-2Nb合金高电位腐蚀行为。

2 实验部分

2.1 实验材料与仪器

2.1.1 实验材料

Ti-48Al-2Cr-2Nb合金,宝鸡钛业股份有限公司;无水乙醇,天津市富宇精细化工有限公司;硝酸钠,分析纯,西陇化工股份有限公司。

2.1.2 实验仪器

电化学工作站,SAS SP-150/20A型,法国Bio-Logic公司;扫描电子显微镜(scanning electron microscope,SEM),ZEISS SIGMA 300型,德国卡尔蔡司公司;X射线衍射仪(X-ray diffraction,XRD),Ultima IV型,日本理学株式会社;能谱仪(energy dispersive spectrometer,EDS),Team Octane Plus型,美国阿美特克公司;超景深数字显微镜,KH-7700型,日本HIROX公司;金相研磨抛光机,MP-1A型,上海精密量仪有限公司;超声波清洗机,G-100S型,深圳市歌能清洗设备有限公司;电热鼓风干燥箱,1010B型,绍兴市苏珀仪器有限公司。

2.2 实验方法

2.2.1 样品制备

用线切割将Ti-48Al-2Cr-2Nb合金铸锭切成规格为 5.2 mm×5.2 mm×10 mm的样品;用环氧树脂镶样,用400~2000目的金刚石磨盘和2500目、4000目的碳化硅(SiC)砂纸依次进行粗磨、半精磨、精磨,经充分水洗后在乙醇中超声5 min,获得洁净表面。

2.2.2 电化学实验

电化学实验在由SAS SP-150/20A型电化学工作站和三电极体系(裸露面积约0.25 cm2的合金为工作电极;4 cm2的Pt片为对电极;饱和甘汞电极为参比电极)组成的电化学测试系统完成。

经2 h的开路电位(open circuit voltage,OCV)后样品表面充分浸润,开路电位稳定。在10-2~105Hz频率范围内,测量外加幅值为10 mV正弦波扰动的合金EIS。采用计时电流法记录合金在不同外加电位作用30 s下的电化学腐蚀行为。腐蚀后样品经充分水洗,在新溶液中重新测量EIS,电解液为25 ℃的NaNO3溶液(质量分数为20%),由分析纯加去离子水配制而成。在实验过程中,将参比电极出液端口尽可能靠近工作电极表面且不引起电极表面电流振荡,以便减小溶液电阻。所有电化学实验采用新样品、新溶液,至少重复测试3次,从中选择能重复的曲线作为本次实验结果。

2.2.3 阻抗谱拟合

考虑Ti-48Al-2Cr-2Nb合金样品为粗糙表面,本阻抗数据采用Maxwell传输线模型的等效电路进行拟合[18]。传输线模型中组成元件电容C和电阻R具有较好的物理意义,元件参数的大小主要取决于测量体系和测量条件,元件具有结构单一、普适性强的特点,这减小了阻抗谱拟合分析中人为因素的干扰,增加了分析结果的重现性和规律性[19]。

2.2.4 表面观察与物相分析

合金的物相表征采用X射线衍射法,以Cu为靶射线,电压为40 kV,电流为40 mA,角度范围为5°~90°。使用超景深数字显微镜观察样品腐蚀前的表面形貌,以确保样品经4000目砂纸打磨后表面划痕方向的一致性和划痕分布的均匀性,增强实验的重复性。采用扫描电子显微镜观察腐蚀后的样品表面形貌,采用能谱仪分析腐蚀产物成分,最后结合电化学实验数据,分析合金的腐蚀行为。

3 实验结果与分析

3.1 微观组织形貌

图1为Ti-48Al-2Cr-2Nb合金腐蚀前的表面形貌。从图可以看出,样品表面划痕方向一致,划痕分布比较均匀,且无宏、微观缺陷。

图1 Ti-48Al-2Cr-2Nb合金腐蚀前表面Fig.1 Ti-48Al-2Cr-2Nb surface before corrosion

图2为Ti-48Al-2Cr-2Nb合金经Kroll溶液(配比V(H2O):V(HF):V(HNO3)=50:2:1)侵蚀后的SEM图和XRD图谱。从图可以看出,样品表面呈片层结构;主峰为γ-TiAl,次峰为α2-Ti3Al,这表明合金是主要由γ-TiAl相和少量α2-Ti3Al相组成的两相合金[5]。

图2 Ti-48Al-2Cr-2Nb合金SEM图、XRD图谱Fig.2 SEM observation, XRD spectrum of Ti-48Al-2Cr-2Nb alloy

3.2 腐蚀行为分析

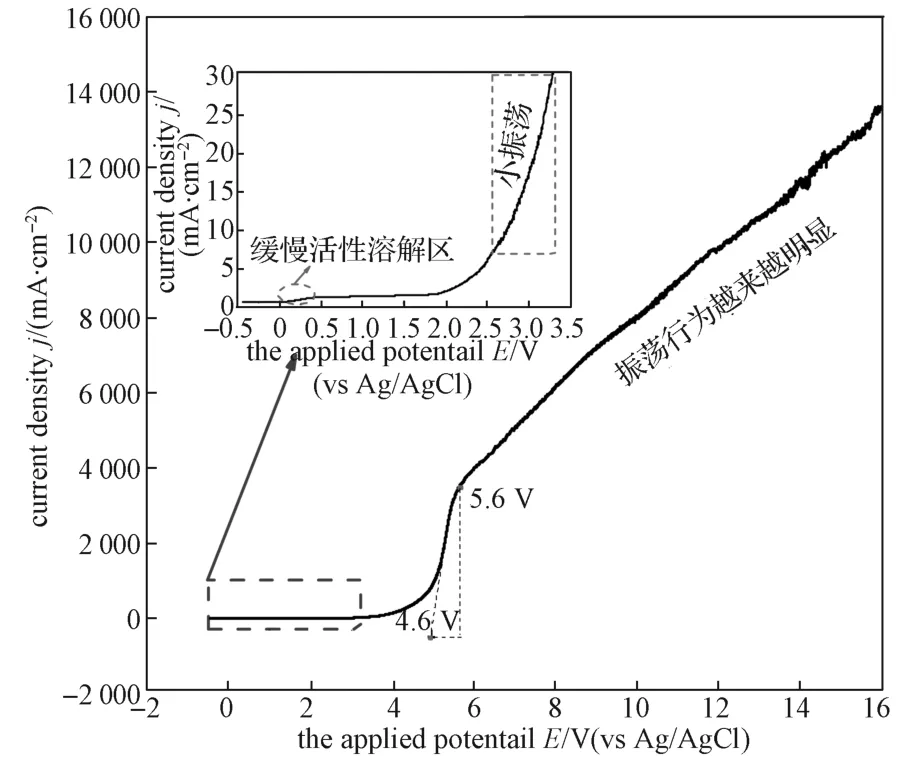

图3为Ti-48Al-2Cr-2Nb合金在实验溶液中测得的LSV曲线。从图可以看出,Ti-48Al-2Cr-2Nb合金在-0.5 ~0 V电位区间的电流密度几乎为零,处于钝化状态;随着电压的增加,电流密度缓慢增加;在0.25~2.0 V电位区间又呈现一个过钝化平台;此后,随着电位的增加,电流密度又缓慢增加,同时电流密度存在振荡行为;当电位增至4.6 V左右(分解电压),电流密度急剧上升;电位到达5.6 V后电流密度几乎呈线性增加,振荡行为越发明显。从整个曲线来看,合金经历了钝化、缓慢活性溶解、过钝化溶解和快速溶解等阶段,当电位超过2.5 V以后,溶解过程呈现振荡溶解特征,前期振荡与钝化膜的竞争溶解、生成以及反应过程中的反馈机制有关[20]。

图3 Ti-48Al-2Cr-2Nb合金阳极极化曲线Fig.3 Anodic polarization curves of Ti-48Al-2Cr-2Nb alloy

图4为Ti-48Al-2Cr-2Nb合金在不同外加电位下的CA曲线和腐蚀产物。从图4a可知,前期的不均匀腐蚀使电流密度的CA曲线波动明显,后期的均匀腐蚀使电流密度趋于平稳。随着电位的增加,电流密度波动幅度变大,高电位剧烈的电化学反应导致电流密度的CA曲线整体波动较大。同时,随着电位的增加、腐蚀时间的延长,电流密度下滑的趋势越明显(如图中绿线所示)。从收集的腐蚀产物可以看出(见图4b),溶液中悬浮着白色絮状Al和Ti的氧化物,随着腐蚀电压的增加,腐蚀溶液中的白色絮状物越多,该状态的腐蚀产物很容易吸附于电极表面,从而降低高电位腐蚀后期的电流密度。

图4 不同电位下Ti-48Al-2Cr-2Nb合金CA曲线与腐蚀产物Fig.4 CA curves and corrosion products of Ti-48Al-2Cr-2Nb alloys at different potentials

彩图

图5为Ti-48Al-2Cr-2Nb合金在不同电位腐蚀前后的实测和拟合阻抗谱Bode图。

从图5a可以看出,所有样品的阻抗模值在高频区近似一个平台(即为溶液电阻),然后随着频率降低而线性增加,最终阻抗模值接近106Ω·cm2,电极界面结构在腐蚀过程中未发生明显变化。所有样品的相位角在高频区随着频率降低迅速增加,然后在一个宽频区(10-1~103Hz)相位角缓慢增加,在0.1 Hz左右样品的相位角均达到最大值(81°~84°),接着呈现一个快速下降的过程。由此可见,腐蚀前样品在高频区表现为电阻行为,在中、低频区表现为电容行为[21],且界面结构较稳定,合金在溶液中的腐蚀抗力强[22]。

从图5b可以看出,腐蚀后样品的阻抗模值在高频区(104~105Hz)呈现为溶液电阻特征,然后阻抗模值随着频率的减小快速增加,最终约达105Ω·cm2,相比腐蚀前阻抗模值降低一个数量级。腐蚀后样品的相位角随频率的减小先迅速增加后缓慢增加,当频率到10 Hz左右相位角均达到最大值(约84°~86°),最后相位角有小幅度下降。相比腐蚀前的样品,腐蚀后样品的电容特征更明显,且呈现电容特征的频率区间变小。其原因可能是经CA电化学腐蚀后电极表面附着了结构致密的氧化产物。

从样品腐蚀前后的阻抗谱Bode图得知,CA腐蚀明显降低样品的抗腐蚀能力,改变了界面的电容特征,由此改变了合金的腐蚀行为。

图5 Ti-48Al-2Cr-2Nb合金不同电位腐蚀前后的实测和拟合阻抗谱Bode图Fig.5 Experimental and simulated EIS Bode plots of Ti-48Al-2Cr-2Nb alloys at different potentials

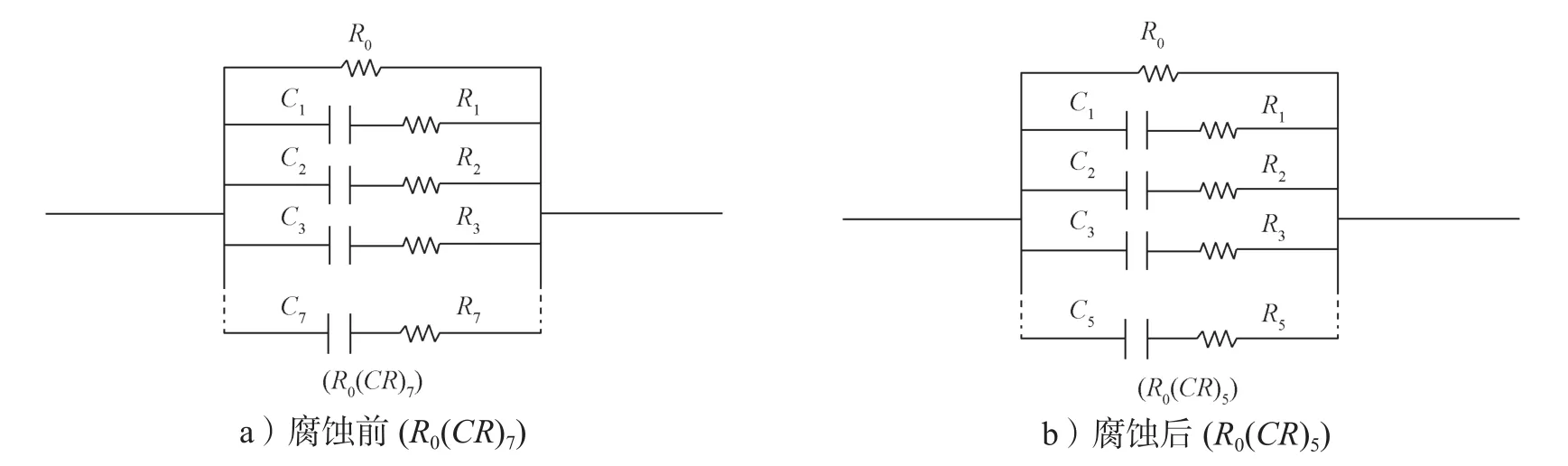

为了量化分析腐蚀前后合金的变化程度,本课题组依据上述分析的合金电阻、电容特性,选择Maxwell传输线等效电路[23-25](R0(CR)7)和(R0(CR)5)(见图6)进行拟合,拟合后的参数见表1。从拟合结果可以看出,等效电路各元件的相对标准误差较低,拟合的整体误差低至10-4,说明拟合结果能真实反映电化学体系的阻抗特征。

图6 Maxwell传输线等效电路Fig.6 Maxwell transmission line equivalent circuit

表1 阻抗谱CR等效电路拟合参数及其误差Table 1 Electrical parameters and element errors of equivalent circuit obtained by fitting the experimental results for EIS

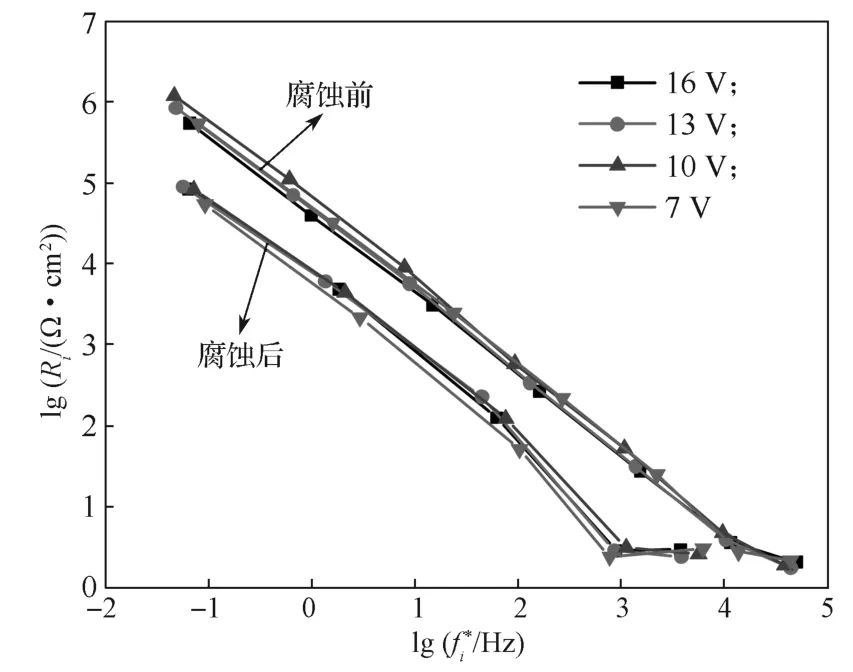

不同电位下Ri随特征频率fi*的分布如图7所示。每一组CR对应一个吸附反应,每个反应对应一个特征频率[26]。由图可以看出,样品腐蚀前存在7个吸附反应,特征频率fi*分布在10-1.5~105Hz的区间,在此区间内lgRi随lgfi*的增大而减小,当特征频率fi*最低时,Ri高达106Ω·cm2。腐蚀后样品呈现5个吸附反应特征,相比腐蚀前,特征频率分布区间变小,在10-1.5~104Hz之间,最高频率降低近一个数量级。从低频开始lgRi随lgfi*的增大而减小,在特征频率103Hz附近,lgRi出现一个接近0的平台。对比腐蚀前,腐蚀后的样品在低频区(10-1~1 Hz)减少了一个吸附反应,在高频区(103~105Hz)也减少一个吸附反应。

图7 不同电位下Ri随特征频率fi*的分布Fig.7 The distribution of Ri with characteristic frequency fi* at different potentials

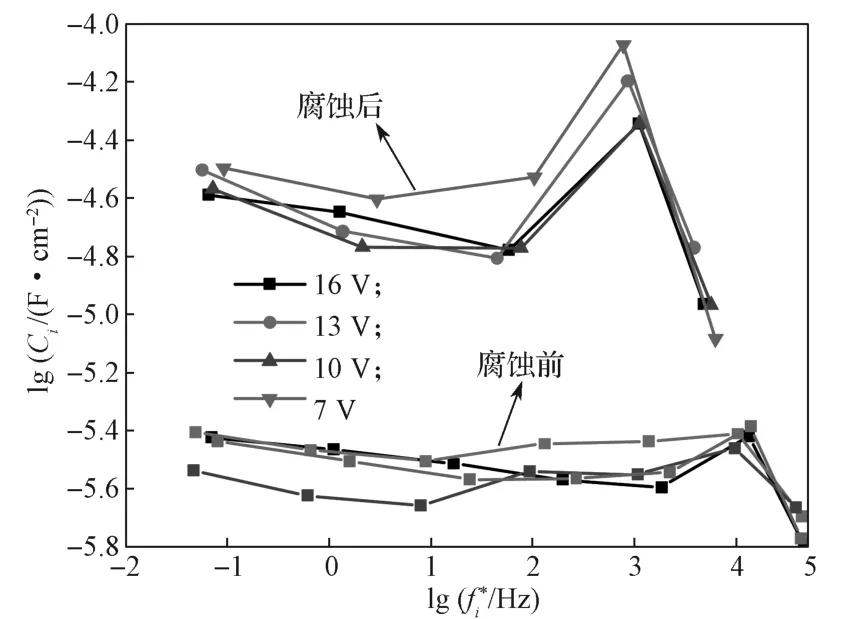

图8为腐蚀前后样品的电容Ci与特征频率fi*的关系曲线。从图可知,腐蚀前,在低、中频区(小于104Hz)样品的电容波动比较小;当特征频率在104Hz附近时,Ci有一个峰值;在大于104Hz的高特征频率区,Ci大幅度下降。经CA电化学腐蚀后,不同样品的Ci随fi*的变化规律基本一致,当特征频率到达103Hz附近时,Ci有一峰值,其中,经7 V外加电位的CA腐蚀后样品在低、中频区的Ci大一些。腐蚀后,样品的峰值电容由104Hz附近移到103Hz附近,各特征频率对应的Ci值均比腐蚀前大,这与腐蚀后样品表面变粗糙有关。

图8 不同电位下Ci随特征频率fi*的分布Fig.8 The distribution of Ci with characteristic frequency fi* at different potentials

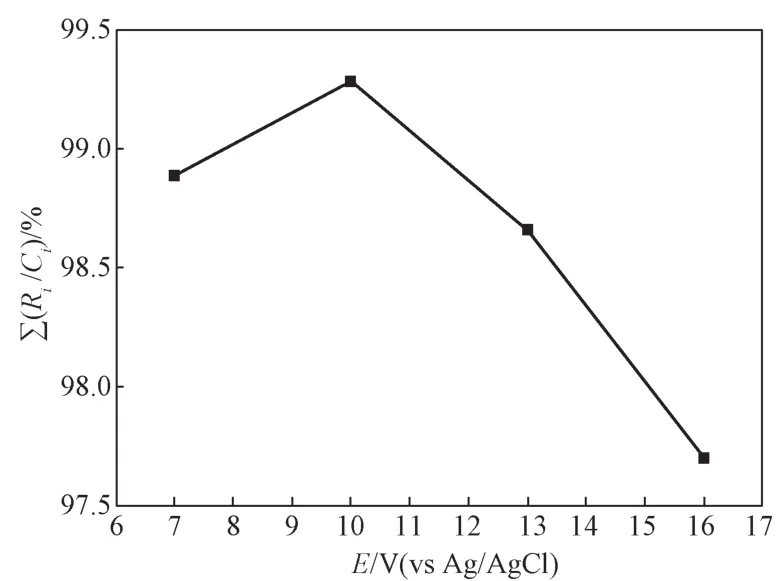

为了更直观地了解不同外加电位对合金材料腐蚀程度的影响,本研究绘制了样品经不同电位CA腐蚀前后的Σ(Ri/Ci)曲线(见图9)。在传输线等效电路中,Ri/Ci表征各反应的阻力,Σ(Ri/Ci)则表示样品的总反应阻力,其值越大腐蚀抗力越强[27]。从图可以看出,样品降低的腐蚀抗力呈先增加后减小的趋势;经不同电位CA腐蚀后样品的腐蚀抗力均下降了97%以上。从10 V开始,样品下降的腐蚀抗力随电位的增加近似线性降低,这可能是因为电位越高,“短板效应”越不明显,片层结构发生均匀腐蚀的程度更高,导致腐蚀后样品的反应阻力反而增加。

图9 不同电位腐蚀后Σ(Ri /Ci)减少百分比Fig.9 The reduced percentage of Σ(Ri /Ci) after different potential corrosion

经不同电位CA腐蚀后样品的ΣCi变化如图10所示。在传输线模型中,ΣCi表征表面粗糙程度,值越大电极表面越粗糙。从图可知,ΣCi均增加了450%以上,表明腐蚀后的表面比腐蚀前明显粗糙。当外加电位从7 V到10 V时,ΣCi的增加百分比急剧下降,10~16 V区间则缓慢下降,经16 V腐蚀后的样品表面粗糙度最小,说明增大腐蚀电位有利于降低样品表面粗糙度[17]。

图10 不同电位腐蚀后ΣCi变化Fig.10 The increased percentage of ΣCi after different potential corrosion

经不同电位腐蚀后样品的时间常数(τ=Ri×Ci)减少变化如图11所示。在传输线模型中,Ri×Ci表示对应状态变量的响应或弛豫过程的速度,其值越大响应速度越慢[28]。

从图11可知,样品的时间常数减少程度呈先增加后减小的趋势;经16 V腐蚀后的样品时间常数减少程度呈负减少(约为-10%),说明此电位腐蚀后的合金材料的反应响应时间延长,反应速度变慢,这与它的总反应阻力增加有关。

图11 不同电位腐蚀后τ减少百分比Fig.11 The reduced percentage of τ after different potential corrosion

3.3 腐蚀表面观察

图12为不同电位下Ti-48Al-2Cr-2Nb合金CA电化学腐蚀表面形貌。

图12 不同电位下Ti-48Al-2Cr-2Nb合金腐蚀表面形貌Fig.12 SEM observation of corroded surface of Ti-48Al-2Cr-2Nb alloys at different potentials

从图12可知,样品均发生了片层腐蚀,腐蚀形态与片层结构的方向有很大关系,相同方向的各片层之间的高低落差程度也有差别,经7 V腐蚀的样品表面有前期点蚀腐蚀留下的坑,经10, 13 V腐蚀后的样品表面较粗糙,经16 V腐蚀后的样品表面相对平整。

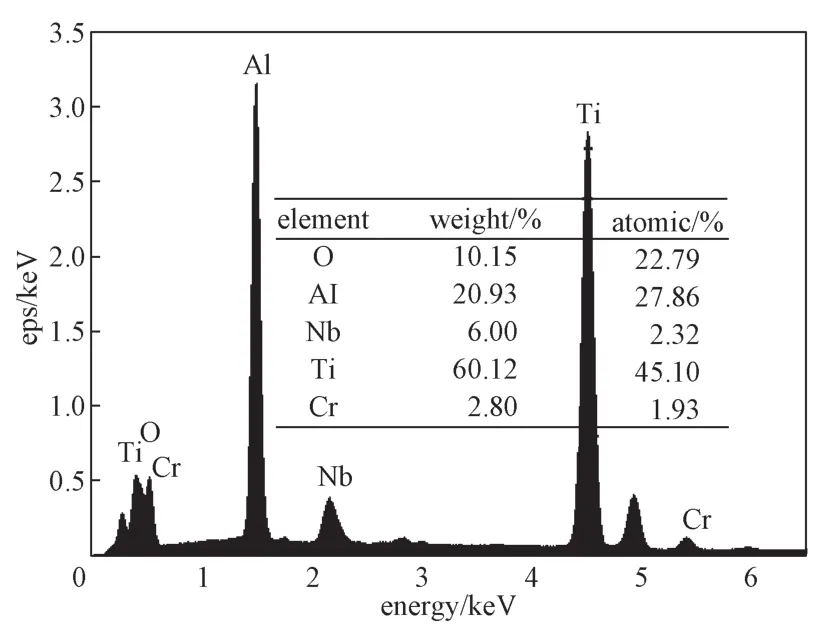

经16 V腐蚀的样品表面能谱分析图如图13所示。从图可知,经超声波清洗后电极表面还附着有少量的氧化产物。腐蚀表面形貌呈现的形态特征与前面的电容和反应阻力行为基本吻合。

图13 能谱分析图Fig.13 Energy dispersive X-ray analysis

4 结语

本文采用Maxwell传输线等效电路拟合和形貌观察等方法分析Ti-48Al-2Cr-2Nb合金的高电位腐蚀行为及电位对腐蚀行为的影响。实验结果表明:合金经历了钝化、缓慢活性溶解、过钝化、快速溶解等过程,电位超过2.5 V后电流密度呈现振荡行为。经CA电化学腐蚀后合金在溶液中的吸附反应个数减少:在低频区(10-1.5~1 Hz)和高频区(103~105Hz)分别减少一个反应。随着电位的增加,总腐蚀抗力下降程度先增加后降低;腐蚀后样品的总电容增量先迅速下降然后趋于平稳;样品腐蚀后反应的总时间常数减小的趋势与总腐蚀抗力下降的趋势完全相同,经16 V腐蚀后的样品的总时间常数增加了10%;腐蚀表面形貌呈现的特征与上述阻抗参数分析的结论基本吻合,经16 V腐蚀后的表面相对平整。