aPLI冲击器动态标定方法研究

2021-04-28陈澎杨康特

陈澎 杨康特

摘 要:随着国内汽车安全领域的不断发展,汽车行人保护的概念逐渐被消费者了解,并受到了越来越多的关注,一种新型的aPLI冲击器开始参与试验评估。该冲击器与现有柔性腿型冲击器有较大区别,标定方法及评价区间也有不同之处,更高精确度的标定能够更好的反应冲击器的真实状况,但是国内使用该冲击器的经验不够丰富,本文通过拆解介绍了aPLI冲击器的结构,展示了其工作原理,并结合标准要求与试验室环境得出了一套基于现有条件对aPLI冲击器进行标定的实操方法,结合标定结果与参考标准确认试验的有效性,通过多次标定进行数据分析,对一些试验中的注意事项进行总结,为其他试验室开展该冲击器标定试验提供参考。

关键词:aPLI冲击器 動态冲击 标定方法

1 引言

汽车安全性能的测试往往依靠行人机械模型,假人机械的测试结果可以影响EEVC、GTR以及NCAP等安全法规的制定。主要的安全性能测试方法是使用部件测试,即用下肢冲击器与实车碰撞来测量汽车的保护性能[1]。在我国现代化进程中,道路交通基础设施建设以及相关法律法规的制定和实施未能及时同步匹配汽车保有量增长速度,加之以我国庞大的人口基数,使得人车混行道路大量存在,行人交通事故发生频率同比发达国家居高不下[2]。统计分析发现,行人的下肢损伤占受伤总数的32.8%,具有较高风险[3]。

aPLI冲击器常用于汽车对行人保护的相关试验,相较于目前国内主流的Flex-PLI冲击器,具有重新设计的膝部组件、肌肉、简化以代表人体躯干的上半身部分,并针对内部电路进行升级,更加了丰富的评价内容也使得其内部构造更复杂,提升了日常维护难度,也对标定工作提出了新的要求。

在2021版C-NCAP管理规则[4]中对aPLI冲击器的标定有了明确的要求,对标定试验中的速度、温度、撞击位置等主要影响因素有了更高要求。本文介绍采用了高精度的专用试验台架,在满足标定要求的条件下进行标定试验。由于采用了专用悬挂系统,可以保证冲击角度和撞击位置的一致性,因此本文主要介绍针对标定技术要求内,不同影响因素对标定结果的影响情况。

研究标定方法前需要对冲击器有比较完整的了解,首先将aPLI冲击器进行拆解及介绍,对其主要传感器布置位置有清晰的认识,并做好腿型保护措施。

2 aPLI冲击器的介绍

2.1 整体介绍

aPLI冲击器总重24.7kg±0.3kg,由皮肤(Skin)、肌肉(Moulded Flesh)、大腿(Femur)、小腿(Tibia)、膝部(Knee)、上体模块(SUBP)等组成。其中上体模块中布置有数据采集模块等关键部件,用于采集腿型弯矩、位移、转速、加速度等各项传感器响应数值。

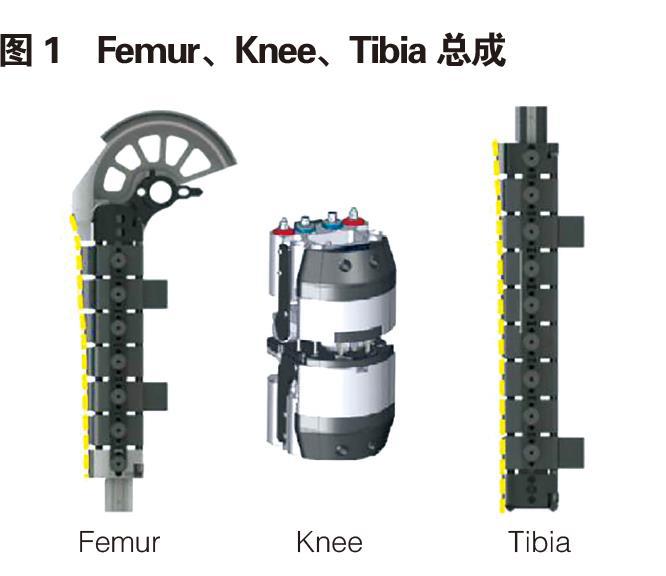

2.2 总成介绍

拆解的总成如图1所示,膝关节总成上下可插入Femur和Tibia总成,每个总成冲击的正反两面用螺栓紧固及定位,发生冲击测试时,Femur和Tibia总成上承受弯矩,发生弯曲变形,总成内部腿骨上的应变片响应实时信息,传输并记录到数据采集系统中,在膝关节总成中内置3根拉线位移传感器(ACL、MCL、PCL),用于模拟韧带拉伸量,较好的实现了人体受到车辆撞击时膝部韧带变化的过程。

2.3 与柔性腿型Flex-PLI对比

aPLI冲击器质量在Flex-PLI的基础上进行优化,总体质量由Flex-PLI的13.2kg升级到aPLI的24.7kg,总长度由928mm增加到1096mm。其中Femur总成部分增加了上体配重模块的固定套件,Femur腿骨传感器宽度相对于Flex-PLI增加了22.5%,以抵抗更大强度的弯矩变形;Knee总成部分结构重新设计,与Flex-PLI相比,最大的改进有两点:股骨髋与半月板的连接方式由平行六面体改进为椭圆形,避免侧向碰撞时,韧带伸长量突增的情况;韧带布置方式更接近人体膝部,各韧带伸长量的测试结果也更准确,韧带延伸量传感器由Flex-PLI的ACL、LCL、MCL、PCL平行及十字交叉布置方式转变成aPLI的平行方式,并取消了LCL传感器。

2.4 小结

因aPLI冲击器相对于Flex-PLI冲击器增加了近一倍的质量,相应的测试设备就需要提供更高的发射能量来保证腿型试验的正常测试需求;因aPLI冲击器重量分布不一致特点,试验测试时需要腿型的非冲击面与设备的发射推手有足够的接触支撑位置,以减小弯矩误差;因aPLI冲击器上体模块有可旋转结构特点,试验时需要注意每次拔除固定卡销,以免测试失效等。

3 动态冲击试验方法介绍

根据标准要求,aPLI冲击器每使用20次需要重新标定,若超过一年未使用也应当重新标定方可投入使用。此外若有试验伤害值超过对应CAC响应值时同样需要标定再使用,若出现传感器维修,更换腿型零件等工作后也同样需要重新标定。

aPLI冲击器的动态标定主要分为膝部中心位置冲击和膝部向上120mm位置冲击两种,一次完整的动态标定应当包含这两种冲击的标定结果均满足对应通道的Corridors限值。

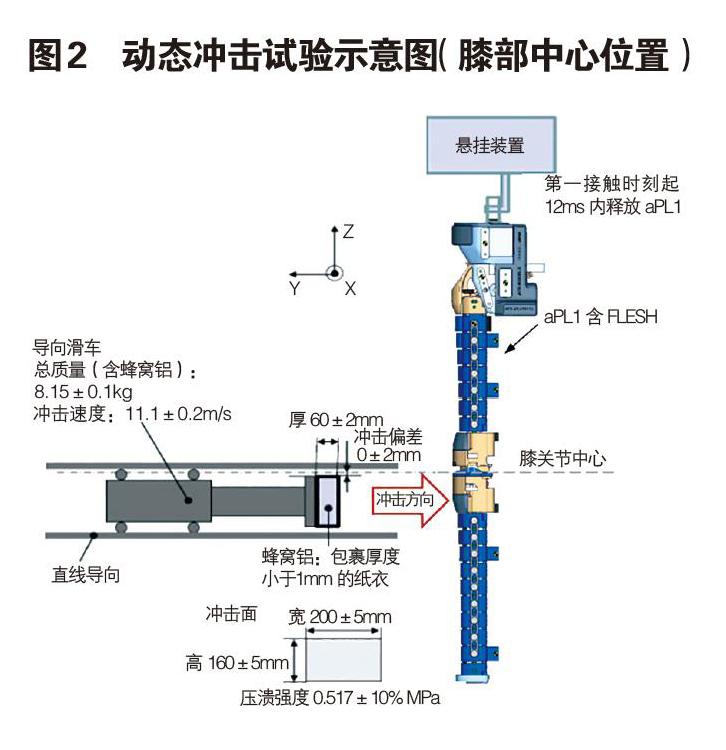

动态冲击的方法如图2所示。

标定试验前确认好各项工作已准备就绪,通过以11.1m/s±0.2m/s的发射速度发射导向滑车撞击冲击器,滑车前端固定有吸能蜂窝铝,撞击时顶部挂钩装置需要在规定时间内脱开,以减小悬挂装置在测试过程中对冲击器的影响,使其更接近于自由飞行状态,位于上体模块的数据采集系统在冲击器自由飞行过程中记录实时变化数据,最后冲击器回落到保护装置中。

4 基于标定结果对试验方法的分析

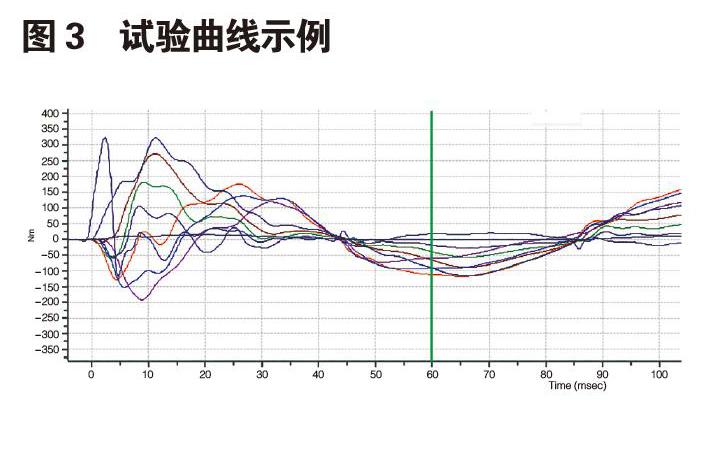

撞击结束后连接数据采集系统读取DAS内记录的各项传感器信息,数据截取应从冲击时刻开始,60ms时间内取得,并观察传感器曲线状态,无异常曲线该数据才能视为有效。如图3所示:

观察数据,弯矩和伸长量取第一接触时刻后的第一个波峰值为本次冲击的试验结果,通过比较标准要求的限值来判定本次标定的结果,若结果未通过则需要分析其原因,再次标定通过后可继续投入使用。

由于试验过程中操作手法的不同,在调整位置时难免出现误差。同时受温度影响,冲击器的外层肌肉状态直接影响标定结果[5]。为了保证标定试验的一致性和结果的准确性,通过分析多次标定结果,本章针对标定过程中对标定结果有影响的因素进行分析,取冲击速度、环境温度、冲击角度和冲击高度设计正交试验,找出试验室所能提供的参数范围内最关键的因子,在试验中应当首要考虑并保障该因子的稳定性。

4.1 试验中的参数控制

通过设计一个四因子三水平的正交实验法,可比较全面的分析试验中所涉及的参数对标定结果的影响,试验的正交表和结果如图4所示:

图中括号内为试验的实际值,速度和温度由专用测量仪器测得,位置由激光位移传感器测量,精度为0.1mm,角度由专用角度尺测量,精度为0.01°。其中第三组试验使用高速摄像像素点测量以验证测量的准确性。

通过计算正交试验表中的结果,使用极差分析法进行分析,得出以上因子对4个Tibia通道,3个Femur通道和MCL通道的影响情况,计算出各极差值,对比得出影响最大的因子,具体数据如表1所示:

通过对比8个通道可以看出,速度(39km/h-41km/h)对于标定结果的影响比较大,在5个通道中取最主要影响,剩下的主要是位置的影响比较明显。因此在进行试验的过程中,务必保证冲击速度的稳定性,其次确保冲击高度的准确性,然后是温度和角度,当试验条件有限时,可在标准要求范围内调整,保证试验数据的准确性的同时,优化试验方法。

4.2 试验后的操作建议

试验冲击之后,aPLI冲击器进入自由飞行姿态,此时具有较高的能量,若完全让其自由吸收,则可能影响冲击器使用寿命,甚至对冲击器造成二次损伤,由于aPLI冲击器质量增加近一倍,对回收装置的要求也更高,平铺缓冲垫的效果已经不够理想,可采用垫空加高的方式增加缓冲距离来减小撞击损伤,图5所示为对比二次撞击后反弹的通道响应数值:

通过上图可明显看到二次撞击对通道输出的影响,若不加装足够的缓冲物,则在二次撞击时会出现一个较大的波峰,有时会超过第一次撞击峰值,长期测试后会影响冲击器的正常状态及使用寿命。因此加装合适的回收装置对于保护冲击器也有非常必要性。

5 结论

aPLI冲击器的整体构造和质量分布相较上一种版本有较大的区别,新增的上体模块和重新设计的膝部模块传感器更丰富也更复杂,常用12通道升级为18通道,伤害值采集能力提升明显,但对应的注意事项也有较大变化。

本文通过将标准中的标定要求落实到试验室实际操作中,提供了明确可实施的试验参考,并且分析了标定过程中可能影响结果的几项因素,通过标定结果可知:

在标定试验过程中,应当优先保证冲击速度的稳定性,其次应当保证冲击位置的准确性,对于温度和角度要求不如前两者高,但是本文中涉及的试验要素的各项测试是建立在当前试验室所能提供的条件下进行的,角度和温度并没有偏离标准要求过多,不能完全平等各因素的影响值,但实际标定试验参数通常不会超出本文的研究范围,可以作为参考依据。

参考文献:

[1]胡林,方胜勇,陈强.基于正交实验的汽车一两轮车碰撞事故再现的参数影响研究[J].汽车工程,2016,38(5):567-573.

[2]唐吉思,姿态及体型对碰撞中行人下肢运动和损伤响应的影响研究[D],清华大学,2017.

[3]CHEN H P,FU L X,ZHENG H Y.A comparative study between China and IHRA for the vehicle-pedestrain impact[N].SAE Technical Paper,No:2009-01-1205.

[4]中國汽车技术研究中心有限公司(天津),C-NCAP管理规则(2021版)[S/OL].

[5]李俊杰,汽车前风窗玻璃成人头型冲击器竖直冲击法探究,[J],全国性建材科技期刊——《玻璃》,2020,(344)5:24-29.