基于PLC控制原理研究称重数据波动可探测性任星星

2021-04-28任星星杨青

任星星 杨青

摘 要:装配工厂变速箱称重加油工位的称重数据会受到费斯托电缸执行器控制的机械部件的变化、工位称重平台支撑圆柱销的磨损而产生失真的问题,主要现象是称重显示仪数据出现持续波动,而这类自动工位,即无操作员工,也无防错监控数据,这就导致称重失真的工件由本工位流入下一加油工位,使得加油量失真,从而引起变速箱质量问题。针对这类数据异常波动的问题,本文基于PLC控制原理研究数据波动可探测性,利用极差法的数学思想,使用PLC逻辑控制工具,使得数据波动能够有效探测并及时将波动超限值的数据报警提示出来,杜绝质量问题产生及流出本工位。

关键词:数据波动 PLC控制原理 极差法 可探测

1 引言

近年来,随着中国汽车行业的迅猛发展,对CVT(无极变速箱)的需求越来越大,质量越来越高,在国外技术封锁及高額产品费用的驱动下,CVT的国产替代越来越受到国内车企的迫切重视,但是在CVT国产替代的过程中,难免产生各类质量问题,这些问题需要我们去攻关解决。本文主要阐述在变速箱称重加油质量控制环节,由于受外部环境影响,如费斯托电缸执行器控制的机械部件的变化、工位称重平台支撑圆柱销的磨损以及辊道运行时产生的振动,导致称重数据产生无规律性抖动,存在潜在性称重量、加油量失效的问题,从而引起加油量失真等一连串关联性质量问题。

本文针对称重数据抖动而产生的潜在性称重量、加油量失效的问题,基于PLC控制原理研究数据波动的可探测性,利用极差法的数学思想,使用PLC逻辑工具,PLC在0.5秒的时间间隔自动监控记录三组数据,取其中两两差值的绝对值的最大值拿去和产品公差计算所得理论值进行比较,波动值小于产品公差计算所得理论值即判定为合理数据波动,大于等于产品公差计算所得理论值即判定为不合格的数据波动,立即报警提示并锁定工件放行,基于该原理使得数据波动能够有效探测并及时将波动超限值的数据报警提示出来,杜绝质量问题产生及流出本工位。

2 称重数据波动无法探测的原因分析

2.1 工位称重工作原理

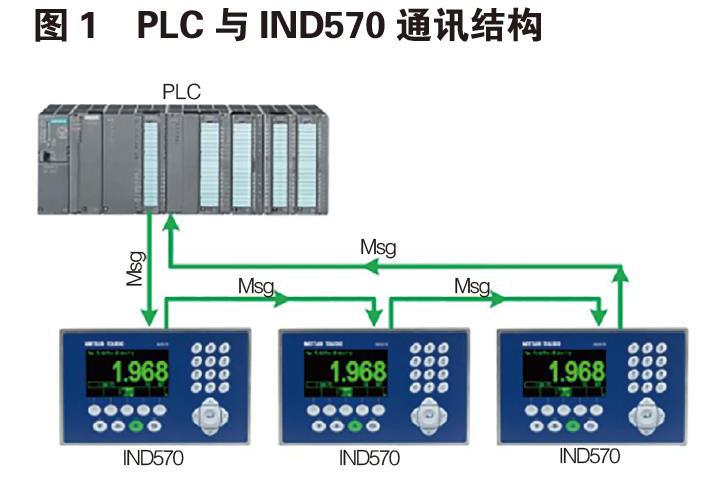

称重工位通过顶升机构将托盘完全顶升后,利用费斯托电缸将顶升的托盘与工件托举脱离顶升后,转移到梅特勒托利多台秤上进行称重,称重所得的数值显示在IND570显示仪上,显示仪再通过Profibus总线(工业通讯总线)将重量数据传输给装配工厂区域PLC(可编程的逻辑控制器),PLC再根据接收到的重量数据存储起来,在下一工位结合存储的重量数据计算所需的加油量。

2.2 称重数据波动原因分析

一台变速器由设备将其顶升放置到称台上的过程中,不可避免的受到机械、电气等外界因素的影响,导致在称台上的称重出现数据波动。由于称重数据波动的产生具有多种原因,本文从人、机、料、法、环5个方面分析称重数据波动异常原因,具体归纳如下所述:

1)机械设备问题

由于日夜不停的生产,设备的机型部分不可避免的会产生老化、磨损,特别是在设备电子称重台的支撑柱的接触部分会累计磨损,由于四个支撑柱的磨损程度不能完全一致,这会导致支撑面有高度差产生,引起称重时托盘晃动。

2)托盘问题

装配工厂使用的辊道托盘,平整度是有差异的,再加上常年累月的磨损消耗,平整度的差异会变得越来越大,当平整度较大的托盘在称重工位被顶升起来称重时,会出现因平整度差异导致接触面失衡,造成数据波动情况。

3)辊道运行震动问题

装配工厂辊道运行进行产生一定的物理震动,通过机械介质的的传导,震动是可以影响到台秤的测量的精准度,在实际台秤称重设备设计中将尽可能的脱离辊道的震动干扰进行称重测量,将辊道的震动干扰降至最低。

2.3 称重设备无数据波动探测算法

称重设备由台秤压力传感器实时将称重数据发送给IND570显示仪,IND570显示仪再经过Profibus(现场通讯总线)将数据以浮点型的格式发送给PLC(可编程的逻辑控制器),PLC在收到数据后,对这个最终数据进行重量判断是否在工艺称重重量设定范围内,在此传输过程为实时传输,没有数据波动探测算法,在工位为自动工位的情况下,数据波动极难被员工发现,这就导致了称重重量偏离实际,导致后续加油工艺的加油量失真。

3 对策及措施验证

针对分析出来的三个引起称重数据波动的问题,设备机械问题、托盘问题造成的称重数据波动极不容易被发现,而设备测量算法和PLC控制程序又不具备探测波动的算法功能。根据分析出来的问题,可以基于PLC控制原理来研究称重数据波动的可探测性,利用极差法的数学思想,使用PLC逻辑控制工具,使得数据波动能够有效探测并及时将波动超限值的数据报警提示出来,杜绝质量问题产生及流出本工位。

以变速箱CTF25A2种类的变速箱为例,产线上变速箱与托盘总重量约为197.527kg,如下图1为数据统计处理后的异常波动曲线与理想波动曲线对比图,X坐标为时间(S),Y坐标为重量(kg)。

可见,随着时间X的推移,若台秤处于正常生产状态(理想状态),IND570显示仪显示重量将会接近于197.527KG,呈现微小窄幅震荡波动状态;若模拟台秤处于受外界干扰特别严重的状态,在其他条件不变的情况下,IND570显示仪显示重量将呈现围绕197.52KG做持续不断的宽幅震荡波动运动,呈现有一定规律的波动状态;针对这种受外界导致数据波动的干扰问题,我们根据观察统计出来的波动规律,按照一定的时间间隔在波动曲线上取值,如图2所示即一次称重分别在0.5s时间间隔取值所得(a,b,c,d,e,f,g,h)为例。当然,在实际工业运用中可以取N个数据,以达到更为有效的异常数据波动监控。

利用极差公式:

极差的最大值=MAX{|a-b|,a-c|,|a-d|,|a-e|,|a-f|,|a-g|,|a-h|,|b-c|,…,|g-h|},即为图2任意取点两两值的差值的绝对值的集合中的最大值为最终数值结果。

极差集合中的最大值与产品公差计算所得理论值进行数值比较,如产品公差计算所得理论值为0.015kg(变速箱CTF25A2产品公差),显然,根据极差公式和波动图示可知,数据异常波动时必然有一组数据间差值的绝对值大于0.015kg,而理想波动重量值的取点后的极差集合中的最大值小于公差设定值。通过如上极差计算的方法将异常波动转变为可以有效探测,当波动取值的极差Max超过我们设定的监控设定公差时,立即反馈设备不合格提示信号并将本工件Tag(电子记忆储存标签)地址位写2(代表不合格)。

4 结论

在工业生产中,针对变速箱称重数据异常波动等类似的问题,可以基于PLC控制原理将称重数据波动变得可以探测,区分出限定范围内的正常波动和超出限定范围的异常波动,以便针对异常波动进一步监控并分析,排查造成数据异常波动的机械设备问题、托盘问题等,有效提高生产线变速箱产品输出质量及加油量的生产制造一致性。

参考文献:

[1]应变式传感器在汽车工业中应用[J],颜重光,自动化仪表,1990年12期.

[2]一种智能化应变式称重传感器的设计[J],于雷,机电产品开发与创新,2015年02期.

[3]机械自动化控制中PLC技术的应用研究[J]. 唐明涛.南方农机.2019(23).

[4]PLC控制技术在工业自动化中的应用[J]. 白冰.南方农机.2019(04).

[5]电气自动化中的PLC控制系统的应用[J]. 刘莹.南方农机.2019(01).

[6]动态称重模型及其系统校正[J]. 曹立国.林业机械与木工设备.2009(07).

[7]模糊优化的迭代控制算法在称重系统中的应用[J]. 朱斌泉,林景栋.自动化技术与应用.2010(12).

[8]迭代学习控制算法在称重配料系统的应用[J].石斐,张民,宋晓峰.机电技术.2014(06).