48V发动机前端附件系统浅析

2021-04-28黄蔚姚源冯应超

黄蔚 姚源 冯应超

摘 要:面对越来越严格的汽车油耗和排放法规,主机厂已经开始研究各种节油、降排技术,48V轻混系统就是其中一种。发动机前端附件系统为了满足48V轻混系统功能的要求,相应的开发了新结构张紧轮、新结构皮带;这些新功能和新零件的增加也对发动机前端附件系统有了新的要求。

关键词:发动机前端附件系统 张紧轮 皮带 附件支架

1 引言

面对越来越严格的汽车油耗和排放法规,主机厂已经开始研究各种节油、降排技术,48V轻混系统就是其中一种。该系统中48V电机(即皮带启发电一体机,Belt-Driven Starter Generator;文中称作“BSG”)放置在发动机前端,具有助力、启停、能量回收和发电等功能。助力功能可有效的改善整车驾驶性;启停和能量回收功能可有效的降低整车油耗,改善排放;發电功能可保障整车正常的用电需求。

带48V轻混系统的车辆在使用中,BSG会依据工况和整车需求在上述四种功能中频繁的切换状态,这会导致BSG两侧皮带的松紧状态交替变化,所以该系统中BSG两侧的皮带均需要张紧;这时就需要两个张紧轮或者一个可以同时张紧BSG两侧皮带的张紧轮,Ω张紧轮和Y型张紧轮在这种情况下出现了。因BSG在启停、助力和能量回收时输入、输出的扭矩很大,这时皮带受力、滑移率都会远高于普通系统,新出现的高模量芳纶皮带可有效的解决这些问题。新功能、新结构张紧轮、新结构皮带的出现对发动机前端附件系统有了新的要求。

2 设计要求

2.1 张紧轮的选择

张紧轮是系统的核心零件,为系统提供稳定的张紧力,保证系统的正常运行。48V系统要求BSG两侧的皮带都需张紧,有如下几种张紧形式:

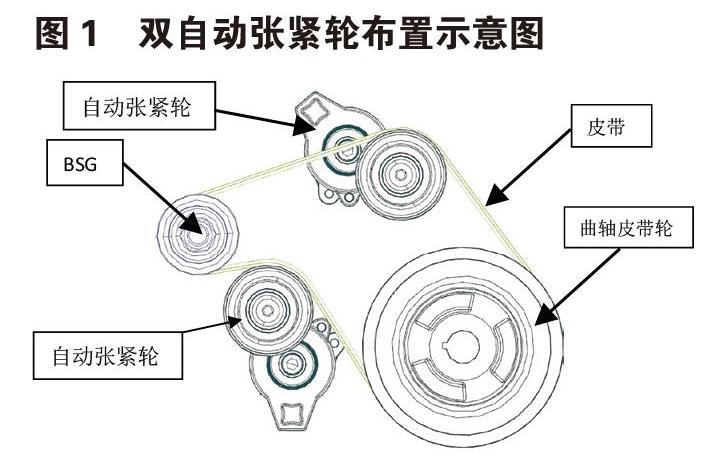

2.1.1 双自动张紧轮结构

双自动张紧轮结构,详见图1,该布置需要使用两个普通自动张紧轮或液压自动张紧轮,分别布置在两段松边位置。该结构自动张紧轮结构成熟,成本低;但是系统解耦效果差,皮带张紧力大。

2.1.2 Ω张紧轮

Ω张紧轮双向张紧皮带,详见图2。Ω张紧轮直接安装在BSG前端,布置简单,空间紧凑。相对于双张紧轮布置,Ω张紧轮具有更好的解耦效果,且Ω张紧轮主要是通过壳体的旋转来完成动态过程,其张紧臂本身的工作角度远小于双张紧轮布置。

2.1.3 Y型张紧轮

Y型张紧轮双向张紧皮带,详见图3。该结构张紧轮与普通自动张紧轮类似,集成了两个带轮,解耦效果稍好于双自动张紧轮结构,成本与双自动张紧轮结构相当;但布置时,发动机轴向空间需求大。

在BSG输入、输出扭矩较大的系统中建议使用Ω张紧轮,其解耦效果是最好的,可有效的降低皮带最大张紧力,保证系统的稳定性;对解耦要求不高的系统可依据整车布置情况选择张紧方式。

2.2 发动机前端附件系统的布置及分析

发动机前端附件系统的布置是设计中极其关键的一项工作。依据各附件模型及自动张紧轮形式在发动机周围合理的布置各附件,需关注BSG带轮直径、BSG速比、皮带包角和皮带跨度。包角过小或皮带跨度过大的位置可通过增加惰轮来改善状态。

布置完成后再用发动机角振动信息、附件位置坐标信息、BSG的输入输出扭矩信息、其他附件消耗功率信息、皮带信息、自动张紧轮信息等参数来建立发动机前端附件系统有限元分析模型,对系统进行前期分析计算。系统有限元分析需要输出的内容:1、皮带平均滑移率;2、皮带最大滑移率;3、皮带抖动情况;4、各带轮的受力情况;5、皮带最大受力情况;6、选定自动张紧轮满足系统要求的参数。

结果需满足如下系统要求:1、皮带平均滑移率不超过皮带允许的最大平均滑移率;2、皮带最大滑移率不超过皮带允许的最大滑移率;3、皮带抖动不大于跨度的10%,并与周围零件无干涉。

2.3 BSG皮带的要求

BSG皮带一般为模压带;皮带楔面会增加一层耐磨的布料,用于提升耐磨性能和NVH性能;线绳使用高模量芳纶线绳,其刚度大、可承受极限拉力大,但是耐曲绕性稍差。因该皮带耐曲绕性差所以建议BSG带轮直径不小于56mm。BSG带轮直径过小的话,会导致皮带耐久性能大幅下降,且会带来很明显的滑移问题。如下数据是一款1.5T 48V系统不同BSG带轮直径的实测皮带滑移数据:

数据说明,BSG带轮直径越大滑移越小,所以需要依据曲轴带轮直径及BSG的最佳速比来确定最合适的BSG带轮直径。

2.4 附件带轮平面公差确定

为避免发动机前端附件系统产生不对齐度异响,要求皮带不对齐度不超过0.7°。所有附件带轮平面度的公差便依据此要求来计算,计算过程如下:

公差=跨度×0.7°÷360°×3.14

如BSG段皮带跨度为200mm,则公差=200×0.7°÷360°×3.14=1.22mm,即BSG带轮与其相邻带轮允许的位置公差之和不应超过±1.22mm。后续则需要依此公差信息来核算各子零件公差。其他附件也需按此要求计算,如制造无法满足要求,则需在附件、附件支架安装位置增加定位销,用于减小装配公差。

2.5 附件支架要求

附件支架在满足上述公差要求之后还需满足NVH要求。首先支架必须满足发动机振动要求,以四冲程四缸机为例,如发动机极限转速为6000rpm,则最大振动频率计算如下:

最大振动频率=6000÷60×(0.5×4)=200Hz

首先,各支架的振动频率必须高于发动机最大振动频率;其次,应避开其他零件的共振点,所以发动机前端附件支架模态的确定需要系统的考虑发动机周围零件的振动状态,防止出现共振情况。

2.6 附件轴承校核

使用系统有限元分析中得到的带轮的受力情况,并结合使用工况信息,来核算附件轴承的轴承寿命,需满足整车设计寿命要求。

2.7 对整车的其他要求

在48V系统中,发动机前端附件系统承受扭矩的能力有限,一直是该系统面临的一个主要问题。这就要求在发动机前端附件系统的开发中对该扭矩做出一个定义。目前是通过有限元分析,计算出发动机前端附件系统能承受的最大扭矩及最大扭矩变化率,并将该信息输入到标定系统;标定在得到输入后需对请求扭矩做出限制,即BSG输出的扭矩和扭矩变化率不得大于该模拟分析值。

3 系统测试及验证

3.1 在整车标定到80%后,需要对发动机前端附件系统进行实测,确认系统的最终状态,所有数据均需满足2.2中的系统要求。

3.2 因48V系统有启停功能,需单独的增加启停试验,用以保证整车正常使用的启停需求。

3.3 如48V发动机前端附件系统防护差,容易涉水,则需单独增加涉水试验,看BSG是否因为打滑而出现啸叫;如出现该问题则需增加发动机前端附件系统防护板来防水或从软件层面来限制BSG在皮带滑移过高工况的输出扭矩,避免出现打滑啸叫。

3.4 因48V的助力、能量回收功能在城市路况和山区路况会频繁起作用,所以需在整车路试验证时加大城市路况和山区路况的验证。

3.5 整车开发的各阶段均需对48V发动机前端附件系统的NVH性能进行确认,防止出现无法接受的NVH噪音。

通过以上测试及验证可进一步确认48V发动机前端附件系统的可靠性。

4 总结

48V系统对发动机前端附件系统有了新的要求,本文总结了相关的设计要求,并提出了相应的开发和验证流程,就可有效的提高48V发动机前端附件系统开发的可靠性。

参考文献:

[1]陈强,丘胜强,罗海鹏,吴广权,高博. 某款48V BSG附件系统设计及优化. 汽车零部件. 2020,(09).

[2]朱礼铭,张华春.浅谈汽车48V系统可靠性试验方法研究.汽车电器.2019,(08).