某车型空调控制器IMD工艺面板起泡问题改进分析

2021-04-28张平梁丽娜

张平 梁丽娜

摘 要:随着生活水平的提高,消费者对汽车的舒适性要求越来越高。汽车空调控制器是整车空调系统的重要组成部分之一,也是汽车车内重要的内饰组成部分。汽车空调控制器不仅能够控制整车空调系统的工作,还有提升座舱美观的作用,对提高整车的驾乘舒适性起到非常重要的作用。汽车空调控制器一般由电路板(PCBA)、后壳、面板组成。在面板的制作工艺中有常规的注塑喷漆工艺,也有目前流行的模內注塑工艺(IMD),本文主要对模内注塑工艺导致的后期空调控制器面板起泡问题进行分析。

关键词:空调控制器 IMD工艺面板起泡 模内注塑

1 模内注塑工艺介绍

模内注塑工艺(IMD)属于注塑表面材料应用技术,它将传统的注塑成型技术与后加工技术相结合,一体成型。它突破了传统的塑胶外壳设计局限,可实现“多彩”、“纹理”、“色彩图案立体感”等效果,同时具备节能环保的优势,被喻为一种“塑料革命”。传统的塑胶外观件先注塑成型,然后再进行印刷、喷漆、电镀等后加工工艺,色彩不易控制,色差较大。由于喷涂、电镀等后加工不良率高,而印刷仅限于平面材料,因此传统塑胶外壳的设计受到了严重局限,特别是针对较为复杂的异体形状。模内注塑工艺是将印刷好的薄膜成型后,镶嵌在注塑模腔内然后合模注塑。注塑树脂在薄膜的背面与油墨层相结合,面板图文、标识置于薄膜与注塑成型的树脂之间,图文、标识不会因摩擦或时间关系而磨损。它以注塑成型为依托,其形状、尺寸可保持稳定,更便于装配,具体工艺见图1。

2 问题描述

某车型反馈空调控制器表面起泡,见图2,通过对下线故障车进行统计,空调控制器表面起泡故障率高达40%,见表1;

通过对故障空调控制器进行解剖分析,起泡主要由于膜片与注塑材料未融合导致,两者之间存在分层,在成型后持续分离导致起泡,见图3;

3 原因分析

末端因素锁定:结合面板制造工艺,采用逻辑图排查末端因素,如图4所示。

通过逻辑图排查,锁定如下5 项末端因素:

1、印刷工艺不符合要求;

2、注塑工艺不符合要求;

3、膜片材料不符合要求;

4、印刷油墨不符合要求;

5、注塑模具设计不合理;

末端因素要因确认

1、印刷工艺不符合要求:印刷工艺在面板制造过程中属于重点管控工艺,印刷的故障将会直接影响到后续的注塑,因此对于印刷工艺因重点管控,防止产生变异。通过对膜片印刷工序进行确认,在印刷过程中技术员及作业员对工艺设备参数进行开班点检及过程巡检并做记录,生产零部件按要求进行首件及过程抽检并做记录。

经确认,膜片印刷过程按控制计划要求进行严格管控,不会造成大面积的面板起泡,膜片印刷工艺不符合要求为非要因。

2、注塑工艺不符合要求:注塑是膜片与塑料料子结合工序,注塑过程中如模具内排气不畅或料堵均有可能对两者结合产生影响,在生产过程中除关注注塑工艺外,还需重点关注模具及设备工作状态;调取注塑工艺参数表对生产现场注塑工艺进行校核,注塑参数设置符合注塑工艺参数表要求,同时车间要求技术人员定期对模具及注塑机进行运行状态确认,有效管控模具及设备运行稳定性,对现场零件进行抽取检测,均符合检验规范要求,检验规范。

经确认,注塑工艺设置合理,注塑工艺不符合要求为非要因。

3、膜片材料不符合要求:膜片的材料直接影响到膜片的成型效果及油墨的粘附效果,属于重点管理的原材料之一。调取膜片来料记录进行确认,膜片材料为规定材料,来料检测合格,存储环境符合材料存储要求,见表2。

经确认,膜片材料正常使用规定材料,存储及周转均符合要求,膜片材料不符合要求为非要因。

4、印刷油墨不符合要求:印刷油墨属于膜片及注塑材料的粘合剂,起到关键的连接作用,失效时会引起大面积的粘结失效。通过对油墨材料确认,在供应商处整个工厂使用均为同一种油墨材料,油墨材料来料检验合格,但其余产品未发生起泡现象,材料见表3。

通过对油墨材料确认及同类产品质量表现确认,印刷油墨不符合要求为非要因。

5、注塑模具设计不合理:注塑模具作为膜片与注塑材料融合的关键载体,在整个生产工艺中起到了举足轻重的作用。通过对故障件面板板拆解,面板起泡位置集中在注塑进胶口位置,且进胶口位置注塑料与膜片未完全贴合,产生了分层现象,随机抽取10件故障件对进胶口位置进行附着力测试,测试结果不合格,见表4。

通过对注塑模具进行分析发现,注塑模具进胶口设计尺寸宽度过窄,见图5,在注塑过程中由于有保压过程,使产出产品内部应力过大,胶口冲墨脱层,在后续装车后进行高温暴晒过程中脱层面积进一步扩大导致面板起泡鼓起。

4 措施制定及实施

针对已确认的末端因素,制定如下措施:更改进胶方式,由原侧壁进胶,改潜伏式进胶并加大进胶口,见图6。

5 措施实施效果验证

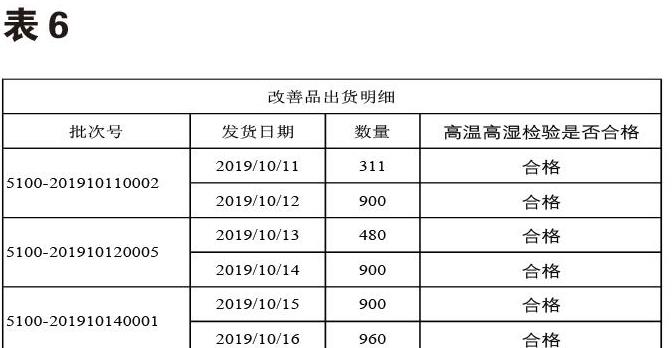

经过确认,已优化盖板注塑模具,将进胶方式由原侧壁进胶改为潜伏式进胶并加大进胶口。随机抽取注塑后面板进行附着力测试,测试结果合格,见表5;同时对优化后4451PCS进行高温检验(温度95°湿度50% 时间1H),无起泡现象,见表6。

6 总结

现阶段模内注塑工艺(IMD)已成为空调控制器等内饰外观件表面处理工艺的常用工艺,如何管控工艺制程稳定性及外观立体设计和色彩表现成为管控的重点。本文从实际案例出发,对模具进胶口设计进行了优化分析,未来我们将研究更好的设计和控制方案,制造出更好、更美观、更炫目的外观产品。