某车型玻璃升降系统误防夹失效原因分析及改进

2021-04-28相光海成淑仪

相光海 成淑仪

摘 要:本文通过对某车型玻璃升降系统误防夹的故障进行分析,提出了相应的解决方案,验证结果说明解决方案可靠有效,为以后电动防夹玻璃升降系统的设计总结了相关经验。

关键词:防夹设计 玻璃升降系统 霍尔传感器

1 前言

随着消费者对于汽车舒适性及智能网联化要求不断提高,主机厂在普通电动车窗基础上,通过增加控制模块实现车窗自动化升降功能。为确保电动车窗可靠的关闭,电动车窗堵转力设计值一般在220N±50范围内,但同时也存在车窗在自动上升时有夹伤乘客的危险。因此,电动车窗在具有自动上升功能时必须要具备防夹功能。

2 电动车窗防夹系统简介

为了保证人身安全,国标GB11552要求:如果电动车窗含一键上升功能时,距离车窗顶端开口从200mm到4mm范围内,必需拥有防夹功能且防夹力不超过100N。主机厂会进行高温环境(85°)、常温环境(25°)、低温环境(-30°)以及耐久试验静态标定实验和道路动态标定实验,在法规要求的防夹区间内将防夹力标定为70N左右,除此要求外,其余区域也会有防夹功能,只是防夹标定参数不同,防夹区域设定值根据主机厂要求不同。电动车窗要启动防夹功能,必须满足以下条件:

(1)电动车窗处于自动上升过程中;

(2)电动车窗处于防夹区域设定范围内;

(3)车窗上升或启动过程中,电机转速跌落幅度超过门限值。

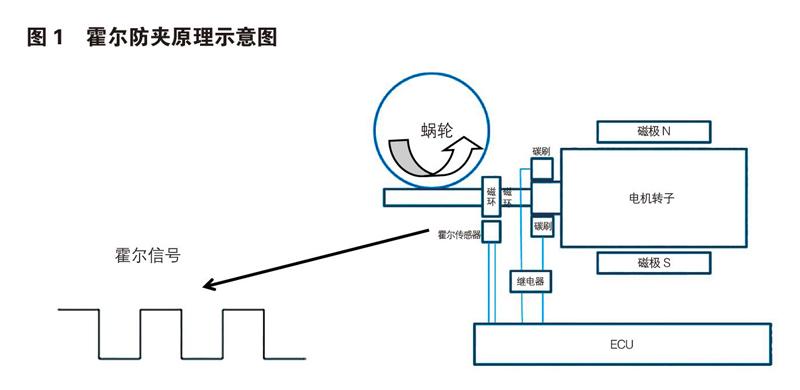

电动车窗防夹系统目前主流技术路线为霍尔防夹和纹波防夹两种解决方案。霍尔防夹方案是在玻璃升降器电机轴上安装磁环,在靠近磁环附近装有固定的霍尔传感器,当电机转动时,磁环旋转产生交变磁场,使霍尔传感器输出方波脉冲信号,利用MCU(micro controller unit)内部时钟模块的输入捕捉功能捕捉霍尔信号个数,从而确定电动车窗的位置,通过对电机的霍尔信号脉冲宽度进行采样,将前10次采样值放置在连续10个存储单元中,求一个平均值 V0并记录,之后连续10个采样得到的霍尔信号脉冲宽度的平均值记为V1,如果升降器进入防夹区域后,进行V0与V1的比较,若V1-V0>门限值,这时就认为满足防夹要求,否则用V1覆盖V0,继续比较,超出防夹区后停止比较[1],如下图1所示。

纹波防夹方案是利用玻璃升降器电机电刷与换向器切换导致回路阻抗变化,产生电流纹波,且电机每旋转一周产生的纹波个数固定,利用该电机固有特性可以得到电机转速、车窗位置等信息,用来判断是否启动防夹功能,如下图2所示,但纹波防夹方案需要电路具有较强的抗干扰能力,比如电流中的干扰毛刺会随着升降器电机磨损变得严重[2]。

3 电动玻璃升降器防夹失效常见类型及原因分析

3.1 防夹功能失效类型

电动玻璃升降器产生防夹功能失效的类型繁多,根据误防夹产生位置和影响因素,可分为3类升降防夹功能失效。

第一类为顶段误防夹:玻璃升到顶部或即将入槽时,车窗产生防夹反转,此故障率较高,常见原因为玻璃入槽轨迹变异、导槽密封条阻力变异、升降器出厂零点位置学习错误、防夹区域设定范围值偏小、防夹参数补偿值偏小、控制模块丢失信号、升降器未初始化等。

第二类为中段误防夹:在防夹区间内,车窗上升时无法升到顶,产生防夹反转,常见原因为车门系统阻力异常、升降器内部自身阻力异常、电机标定参数不合理等。

第三类为启动误防夹:在防夹区间内,车窗在启动上升时,产生防夹反转,常见原因为标定参数补偿值偏小、升降器空行程过大等。

以某车型为例,在开发阶段就出现了以上三种类型的误防夹故障,本文主要介绍第一类防夹功能失效的原因分析及改进方案。

3.2 防夹功能失效原因分析

3.2.1 故障现象验证

总装车间反馈,左右前门玻璃升到顶时产生防夹反转,车窗无法关闭。经现场确认,发生故障时,玻璃已经入槽约4mm但未到上堵转点。在厂内通过多辆车固定单一变量,交叉互换验证,故障与玻璃导槽密封条强关联,但同批次导槽密封条物料,大部分车不会发生故障,且故障车停放一段时间后,故障消失。

3.2.2 电机运行参数分析

如图3所示,根据电机运行参数显示,电机速度跌落位置从63个霍尔位置开始,电机速度跌落非常快速,且在防夹区域内,速度变化率达到门限值,从而导致在51个霍尔位置产生防夹并开始反转。根据防夹反转位置的霍尔数,可以排除防夹区域设定范围问题,且经实车验证,如果增大霍尔数会导致部分车门存在法规风险。

3.2.3 故障根本原因分析

经实车观察及霍尔参数显示,误防夹发生位置为A柱斜段(玻璃上升时斜段优先入槽)。经反复验证,故障车用手捋一下导槽密封条或者将车窗手动升到顶然后停留一天,误防夹问题即可解决,我们针对该现象重点调查导槽密封条和车门窗框一致性问题。经三坐标检测,故障车门钣金在公差范围内,排除钣金影响因子。对故障密封条进行十倍投影图和压缩负荷检测,数据显示外侧唇边压缩负荷为14.85N/100mm,内侧唇边压缩负荷为6.634N/100mm,且顶部缓冲唇边起翘高度严重偏离设计位置,如图4所示,在玻璃入槽时内侧唇边在变形过程中与缓冲唇边产生自接触,导致玻璃插入力由6.5N/100mm突变为20N/100mm,触发了防夹反转。

4 某车型玻璃升降器防夹失效的改进措施

根据原因分析,本车型可采用的改进措施为:

1、整改导槽密封条定型模具,使顶部缓冲唇边角度符合设计要求,避免出现玻璃入槽时密封胶条唇边产生自接触;

2、整改导槽密封条挤出口模,将外侧唇边应力槽做合设计,使外侧唇边压缩负荷在设计位置达到6±1.5N/100mm,如下图5所示;

经验证,新状态的玻璃导槽密封条在玻璃入斜段的过程中,升降器电机速度跌落的幅值比旧状态胶条有较大程度的减少,新状态玻璃导槽密封条小批量装车100套均未出现故障复现,且新物料断点后,该车型上市已经接近一年时间,售后未收到此故障投诉,通过以上系列措施实施后,玻璃上升到顶防夹反转故障得以解决。

5 结束语

本故障车型所出现的玻璃升降误防夹问题较为复杂,我们通过对误防夹影响因素大量的细致深入分析找到了根本原因及解决措施,彻底解决了该车型玻璃升到顶防夹反转问题,满足了新车型上市的要求,为今后类似产品的问题解决提供了参考。

参考文献:

[1]马伟泽,孟德东.汽车电动窗防夾技术的探讨.天津汽车,2008,(10).

[2]许师中.基于电流纹波纯硬件波形转化的车窗防夹设计.厦门理工学院学报,2014,22(1):11-15.