新型中央混合系统提供更高的准确性和灵活性

2021-04-28Callar

文/本刊记者Jim Callar

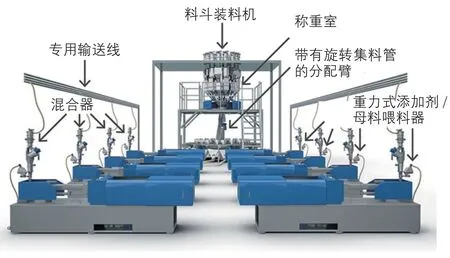

新的中央混合系统由以色列的LIAD公司开发,可从Ampacet公司处购得,它具有专用的配料称重料斗,将配料送入特定的机器,以消除批次污染的风险。

BlendSave 具有专用的配料称重料斗,将配料送入特定的机器,以消除批次污染的风险

新的BlendSave 中央混合技术

与当前的机载和中央混合技术相比,一种全新的中央混合方法可节省加工商的资金,缩短转换时间并提高灵活性。该技术称为BlendSave,它有望以和中央干燥影响过程的相同方式来影响中央混合。据称,它适用于所有类型的加工商,特别适合那些需要频繁调整任务和配方的加工商。由于BlendSave 系统需要较少的操作员注意力来进行配方更改和清理,因此它也被认为是在洁净室加工的生产商的理想选择。

BlendSave 技术可从一个有点令人意外的来源处获得:全球性母料供应商Ampacet 公司。2019年Ampacet 公司收购了以色列的LIAD 称重和控制系统公司,因此可以从该公司买到该技术。Ampacet 公司已经建立了一个名为CISystems 的新部门,在全球范围内销售LIAD 产品。CISystems部门商务总监Doug Brownfield 指出:“来自LIAD 的ColorSave 系列失重式喂料机和BlendSave 中央系统,其重新定义色母粒喂料和树脂混合的技术能力给我们留下了深刻的印象。我们将BlendSave视为一个革命性的概念,它将重塑所有塑料加工商的多种配料混合技术的未来。”

辅助设备专家Chuck Thiele正在与Ampacet 公司合作,以帮助其进一步开发和销售该技术。Thiele 担任辅助设备供应商Motan公司的总裁兼首席执行官长达14年,并因此而闻名。他目前是Vactec LLC 的总裁兼所有者,该公司主要在干燥、输送和混合领域中为设备供应商和加工商提供咨询服务。

Ampacet 公 司 称,自20 世纪80 年代末期以来,多种配料重力式混合技术并没有太大改变。实际上,现在加工商部署的所有此类系统都包含多个收集料斗,每种原料一个。每个料斗出口处的计量装置可以是一种滑门式振动喂料器或螺杆喂料器,取决于材料和所需的精度;带有一个或两个称重传感器的单一秤料斗,可以适当的比例收集所有的配料,形成完整的配方;在混合室中,可混合多达3 批次的料,使其均匀化并消除批次间的误差;具有一个向加工机喂料的收集分配料斗;还有一个控制系统,用于管理喂料装置并控制整个过程。BlendSave 系统可并行称量每种配料,以确保单一批次的准确性。

分批混合机通常提供两种配置:专用/机器安装或中央/远程安装。Ampacet 公司指出,机器安装系统带有夹层楼,它会增加每个系统数千美元的成本。按照该公司的说法,如果加上真空加料接收器和夹层楼的价格,则一台14 000 美元的四组分混合机的最终售价高达20 000 美元。

Thiele 说道:“由于材料更换,使生产时间减少。通常,操作员需要爬上夹层楼,清空喂料料斗中的残留物料并将其丢弃,再清洁料斗、秤和混合器。然后,必须用新的物料重新填充料斗。这种完整的转换可能需要2~3 h。让我们计算一下:转换一次需2 h,每小时机器时间的价值为75 美元,每周进行两次转换,在50 周的时间里,转换时间造成的费用总计达到15 000 美元,还需耗费200 h 的人工。这还只是一年一台机器的费用。”Thiele还指出,在一台秤上称量多种配料会影响精度,这就是许多混合机必须在物料喂入成型机或挤出机之前将多批物料均质化的原因。

Thiele 说,中央混合系统被认为是降低成本的一个不错的选择,但也往往容易出现材料分离的问题。他解释道:“当将集中混合的一批料真空输送到机器时,就会发生分离。而当一个单元为多台机器提供相同的配方并且混合物通过一个物料集料管时,分离的问题会被进一步放大。由于一台混合机为多台机器提供服务,因而灵活性较低。就成本而言,采用四组分混合机为10 台机器供料时,可能需要多达50 个真空接收器和两个或更多的真空系统。这显然增加了系统的复杂性,可能导致正常运行时间和操作出现问题。转换到一个新配方,也需要与机器安装的混合机相同的人力和时间。”

BlendSave 是一个分为两部分的混合过程,它有一个配方控制中心(RCC),该中心在与用户ERP 系统绑定的中央位置上称量和收集配方,并在机器上配备专用的真空接收器/混合器来混合配方(专利申请中)。RCC 由许多称重喂料料斗和随附的称量料斗组成。每个称量斗专用于一种物料,RCC 最多可拥有30 套称量料斗,具体取决于配料和配方的要求。

配方的各个配料要同时称重,然后放入一个收集料斗。收集料斗的出口连接到一个分配器系统,它将配方输送到特定的缓冲料斗。每个缓冲料斗都分配给一台特定机器上的真空接收器/混合器。带有专用物料线的真空输送系统将每个配方从缓冲器输送到接收器/混合器。配方从称量到混合,再到输送给机器始终保持完全隔离。这样,就没有材料分离的问题。

在BlendSave 中,每批料都通过一个旋转臂分配器(红色)分配到它自己的缓冲器(由多达50 个缓冲槽组成),每个缓冲器连接到一台专用加工机

BlendSave 如何工作

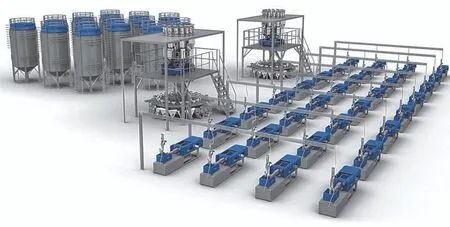

BlendSave 集中式混合系统可容纳多达40 个单独的称量室,直接从料仓或容器中进料,可服务多达50 台加工机器,潜在的产量高达6 t/h。40 个称量室中的每一个均可配置成3~20 L 的批料称量室。Ampacet 公司称,并行称重可使用较小的称重传感器,从而在更高的产量下提供出众的批次精度。BlendSave 通过分别称量主要配料和次要配料,能提供前后一致且高分辨率的称重通道精度。

该系统被配置为同时且准确地称量原材料,并根据针对预定加工机器的预定配方将它们作为一批料进行组合。然后,每批料通过旋转臂分配器分配到它自己的缓冲器(包含多达50 个缓冲器),每个缓冲器连接到一台专用加工机。一旦从位于加工机入口的混合器/混合机接收到信号,来自所连接缓冲器的物料就会通过输送管传送到混合器。调整缓冲仓和所连接混合器的容积,使第二批次与第一批次一致,产生Ampacet公司所说的出色的批次均匀性。在线混合可防止材料分离的风险。BlendSave 在线真空/接收器/混合机是无过滤器的,这意味着不需要清洁。

“ 凭 借 高 度 精 确、 消 除交叉污染风险的专用称量室,BlendSave 提供了一种独特的解决方案,它消除了使用各种树脂、回收塑料(粉碎料和PCR 树脂)以及其他类型原材料(比如化合物和添加剂)所带来的诸多制造挑战。”Brownfield 说,“根据母料(添加剂和/或颜色)的数量,它们可以通过BlendSave 或集成单组分重量喂料器进行分配。为此,Ampacet 公司提供了LIAD Smart ColorSave 1000 精密定量喂料装置,大大节省了添加剂的成本。”

BlendSave 系统是模块化的,允许进行配置,可以服务2~50 台的加工机器。 Brownfield 指出:“随着工厂的扩大,BlendSave 可以随之扩展。通过交互式PC 仪表盘或将BlendSave 连接到工厂的ERP平台,它能为每台机器和作业提供订制的作业状态、批审核、历史图表和性能报告的全面监测与控制。”

Brownfield 补充说:“工业4.0的融合正引领着发展更智能、更高效的工厂。 BlendSave 使制造商可以通过简化和优化工作流程来提高效率,从而实现利用更好质量控制的材料进行更快的生产。结果是通过自动化为业务增长提供了新的机会。”

Thiele 提供了以下ROI 的例子:假设一个由10 台机器组成的工厂,拥有典型的四组分、机器安装的混合机,它可以用16 种不同的配料配制配方。每台混合机每周更换材料两次,每小时的机器时间价值为75 美元。

混合机的价格在15 000 美元左右。加工商还必须花1 500 美元添加一个用于进入和清理的夹层楼,并用1 250 美元左右添加4 个机器加料器。这样一来,每个工位的成本达到约21 500 美元。

Ampacet 公司将BlendSave 描述为“树脂、配方管理和混合的未来”

一个处理16 种配料的BlendSave 系统为10 台机器提供服务,其价格大致差不多,也许会更低一些,但是如果假设每年进行总计1 000 次的材料更换(2 次/ 周×10 台机器×50周),则以75 美元/h 的机器时间费用,加上更换材料的人工来计算,BlendSave 将为加工商节省足以抵消购买费用的钱款,每年超过70 000 美元。”