水泥砂浆桩复合地基数值分析

2021-04-28余胜伟

郭 铄, 余胜伟

(1.湖南省交通科学研究院有限公司, 湖南 长沙 410015; 2.湖南省交通建设工程监理有限公司, 湖南 长沙 410015)

我国软土分布范围较广,为满足建筑物对承载力和工后沉降的严控要求,软土地基须采取适当加固措施以保证上部建筑安全稳定。搅拌均匀的水泥砂浆桩能增加搅拌后地基土中粗颗粒含量,降低地基土塑性指数,改良加固土体的物理力学指标等[1],避免出现桩体在较高塑性指数的土质中成桩困难、桩身质量无法满足要求等问题[2]。

Kwon等[3]将细砂和土按不同比例混合制成水泥土,通过室内试验测试了水泥砂浆桩性能,结果表明不同土质分别存在不同最优掺砂率使得其干密度最大、抗压强度最大、吸水率最小。Walker等[4]将黏土和细砂按不同配比混合,添加水泥作为固化剂制成水泥土砌块对其强度、干缩性能和耐久性进行试验,发现随着掺砂量增加,水泥土砌块强度增大、干缩变形减小,但耐久性能降低。范晓秋等[5]研究发现,在10%水泥掺量条件下,掺砂量为15%时水泥土强度提升幅度最大。朱维伦[6]研究发现,随着水泥掺入比和养护龄期增大,水泥砂浆桩强度增大。水泥砂浆桩对粉质黏土的强度加固效果优于淤泥质粉质黏土。罗志生等[7]采用水泥砂浆搅拌桩加固向莆铁路的软土地基(粉质黏土),成桩28 d后随机选取0.2%的桩进行抽芯试验,抽芯结果表明其无侧限抗压强度均大于2.0 MPa,同时桩体圆匀、桩身均匀、凝体无松散现象。Borges等[8]就复合地基路基高度、桩身弹性模量和桩间距等因素对最大沉降的影响进行数值计算,计算结果表明随着路基高度降低、桩身弹性模量增大和桩间距减小,复合地基最大沉降减小。

目前水泥砂浆桩加固机理的研究尚处于待完善阶段,其数值模拟研究成果相对较少,本文根据室内试验的结果,结合实际对水泥砂浆桩工程进行数值模拟,为水泥砂浆桩在工程中的应用提供数值分析和参考依据。

1 室内试验

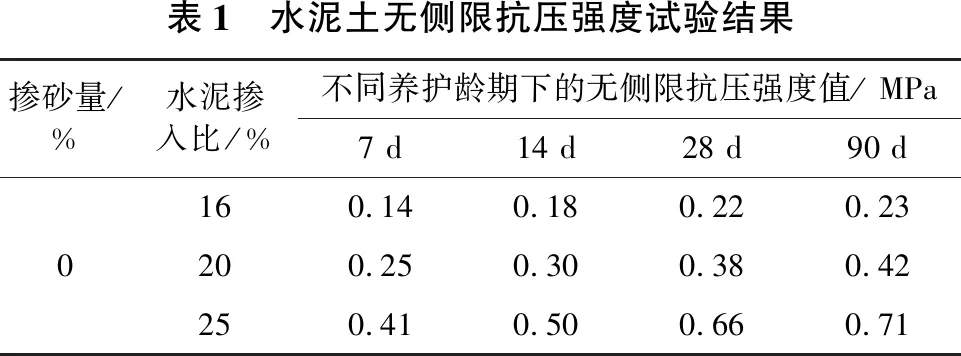

将干土、水、水泥和砂子按照一定比例拌和均匀,利用试模制成6个70.7 mm×70.7 mm×70.7 mm不同条件下的标准试样制备。试样养护到相应龄期后进行试验,结果见表1。

从表1可看出,若单纯采用水泥土搅拌桩,水泥掺入比达到25%时,90 d无侧限抗压强度最大值为0.71 MPa,强度较低,说明仅增加水泥用量不易达到显著增加强度的目的。但在水泥中掺入一定比例砂子,水泥砂浆桩试件强度可增加2.20~2.37倍,可大大提升搅拌桩加固地基的效果。

表1 水泥土无侧限抗压强度试验结果掺砂量/%水泥掺入比/%不同养护龄期下的无侧限抗压强度值/ MPa7 d14 d28 d90 d160.140.180.220.230200.250.300.380.42250.410.500.660.71

续表1掺砂量/%水泥掺入比/%不同养护龄期下的无侧限抗压强度值/ MPa7 d14 d28 d90 d160.510.640.820.8630200.730.861.051.16250.911.151.571.69160.460.610.710.8340200.580.730.921.02250.881.101.451.57

2 数值分析

2.1 工程概况

项目为湖南某高速试验路段的软基处理工程,处理工艺为水泥砂浆桩,正方形形式分布。设计桩长为10 m,间距为1.2 m,桩径为0.5 m。根据上述室内试验结果,将水泥掺入比定为25%,砂子掺入比定为30%。桩侧土体为黏土,桩底以下5 m土体为全风化角闪岩,成砾砂状,桩顶设置级配碎石垫层,厚度为0.6 m。

2.2 模型建立及边界条件

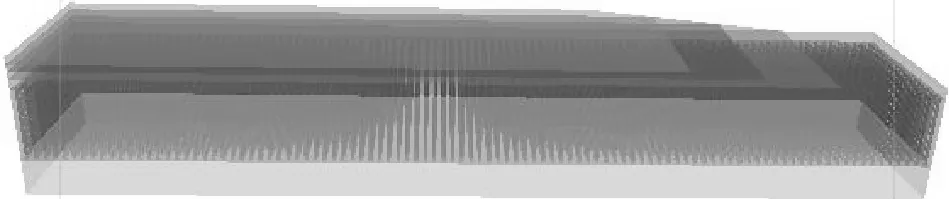

由于实际工程为道路中心线左右对称,为减少计算单元,建模取复合地基1/2实体。模型中桩及桩侧土尺寸长度为120 m×24 m×10 m(长×宽×高),桩侧土体划分为1 920(30×16×4)个单元,每根桩划分为384(4×96)个单元;下卧层尺寸为120 m×24 m×5 m,模型单元体个数为800(20×10×4)个;碎石垫层设置为120 m×24 m×0.6 m(长×宽×高),单元体个数为600(20×10×3)个;路基填筑部分高度8 m,单元体个数为960(20×12×4),建立的模型如图1所示。

图1 模型示意图

对模型Z=0面(即复合地基底面)约束其X、Y、Z这3个方向上的节点位移;对模型Y=0、Y=24两个面限制其Y方向节点位移;对模型X=0、X=120处的两个面限制其X方向节点位移。

2.3 接触面积参数处理

复合地基建模关键为桩和桩侧土体的建模,这是由于这部分受力位移情况相对复杂。路基工程桩与土之间刚度差别较大、位移表现不连续。若设置接触面可反映桩和土体之间的剪切滑移或侵入行为,更好地模拟桩和桩侧土的共同作用。接触面模型为库仑剪切模型,由一系列具有节点的三角形单元组成,接触面所受的力由目标方位决定。每个节点都有相关面积,当其它网格面相接触时,则会出现接触面节点。在FLAC3D中,接触面呈单面,根据接触面节点和其它网格体绝对法向刺入量以及相对剪切速度来计算法向力和切向力大小[9]。法向刚度Kn=4.579×108N/m,切向刚度Ks=4.579×108N/m;结合工程实际情况取抗拉强度T=1×1010Pa,摩擦角=20.4°,黏结力c=37.3 kPa。根据现场取样和室内试验确定模型参数(见表2)。

表2 模型力学参数名称弹性模量E/MPa泊松比μ黏聚力c/kPa摩擦角φ/ (°)容重γ/(kN·m-3)路基填筑60.000.1537.3020.419.3碎石垫层100.000.2570.0020.023.0黏土22.260.3042.1310.217.0全风化岩78.000.2563.9019.321.0水泥砂浆桩128.000.20——17.5

2.4 计算结果及分析

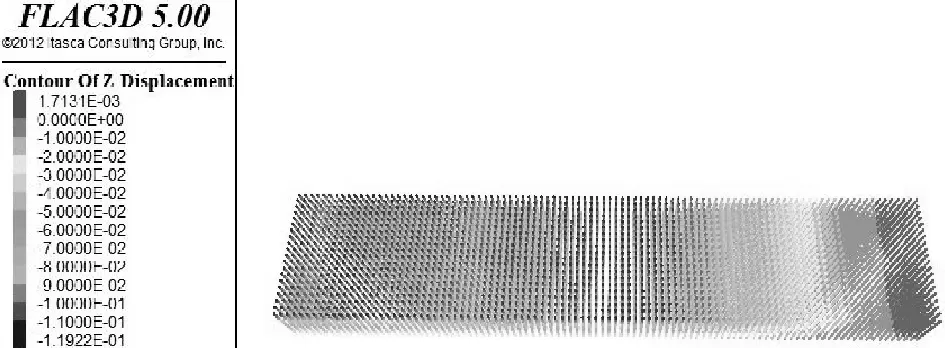

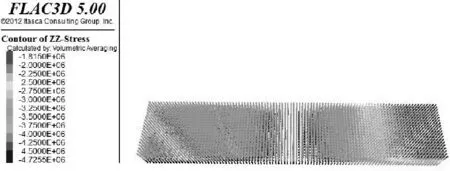

计算得到的地基沉降图、地基总应力图、水泥砂浆桩Z轴方向位移云图、水泥砂浆桩Z轴方向应力云图见图2~5。

从图2~5可以看出,填筑完成后,地基最大沉降位于靠近路基中心复合地基顶面处,为119.8 mm;总应力最大处在下卧土体层处,为4.98 MPa;总应力最小处位于右侧复合地基顶面处,为0.345 MPa。桩的最大沉降发生在最靠近地基中心线的桩顶处,为119.2 mm;桩在Z轴方向最大应力为4.73 MPa,位于靠近地基中心线的桩底部位,最小应力为1.82 MPa,位于远离地基中心线的桩顶部位。

图2 地基沉降云图

图3 地基总应力云图

图4 水泥砂浆桩Z轴方向位移云图

图5 水泥砂浆桩Z轴方向应力云图

根据复合地基计算结果,复合地基沉降占总沉降84.72%,可见提高桩的弹性模量、减少桩的压缩变形、降低复合地基沉降能有效提高工程质量。

3 影响因素分析

3.1 桩体弹性模量对桩顶沉降影响分析

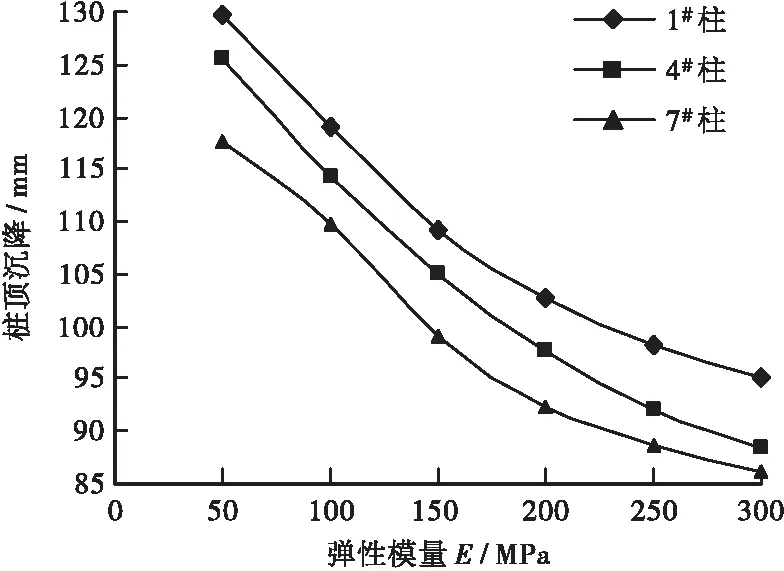

根据复合地基受力原理[10-11]可知,桩弹性模量影响桩顶位移,从而影响到复合地基整体沉降,为了定性研究水泥砂浆桩弹性模量与其桩顶沉降之间的关系,将桩的弹性模量从50 MPa到300 MPa均分为6个方案进行数值模拟,具体方案见表3所示。

表3 不同方案的弹性模量数值MPa1#2#3#4#5#6#50100150200250300

用FLAC3D进行数值模拟得出水泥砂浆桩在同等土体条件下的桩顶沉降,在记录数据时选取正中心的一排桩作为沉降研究对象,桩编号如图6所示。取A、B节点进行相对位移沉降分析(见图7)。

图6 桩编号示意图

图7 相对位移示意图

计算结果如表4所示,取1#、4#和7#这3根桩的桩顶沉降作为分析对象,如图8所示。路基填筑及碎石垫层压缩量在20.9 mm左右波动,随桩的弹性模量改变波动幅度不大。随着弹性模量增加,复合地基沉降随之减少,其占总沉降比例随之减少。通过分析可知,复合地基沉降在总沉降中占主要部分,提升桩的弹性模量能有效减少沉降。

表4 相对位移沉降弹性模量/MPaA/mmB/mmA、B相对沉降/mm复合地基沉降占总沉降比(B/A)/%50154.2133.121.186.32100140.1119.220.985.08150129.2108.420.883.90200121.2100.221.082.67250114.293.620.681.96300109.588.720.881.00

图8 桩顶沉降与弹性模量关系

从图8可以发现,水泥砂浆桩的桩顶沉降随着桩身弹性模量增大而减小,其减小的速率逐渐变小。因此水泥砂浆桩的弹性模量增加到一定程度后,对桩顶沉降减小效果不再明显。

3.2 桩间距对复合地基沉降影响分析

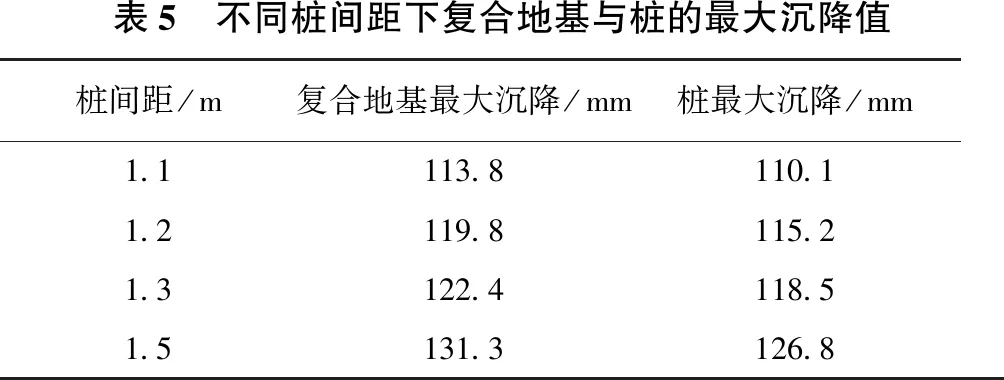

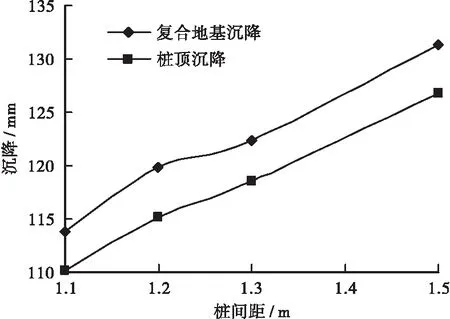

桩间距的大小对复合地基沉降以及桩顶沉降也有重要影响,采用现场取土试验结果作为土体参数。在建立桩间距为1.1、1.2、1.3、1.5 m的模型时,因桩间距差异的影响,不同间距的复合地基平面尺寸略有不同,但不对结果分析造成影响。计算结果见表5,选择桩间距1.3 m的模型为分析对象(见图9),分析结果见图10。

表5 不同桩间距下复合地基与桩的最大沉降值桩间距/m复合地基最大沉降/mm桩最大沉降/mm1.1113.8110.11.2119.8115.21.3122.4118.51.5131.3126.8

图9 1.3 m桩间距沉降云图

图10 复合地基桩间距和桩顶沉降之间的关系

从图9可知,桩间距设置为1.3 m时,复合地基最大沉降为122.4 mm,桩最大沉降为118.5 mm。从图10可以看出,水泥砂浆桩的桩顶沉降及复合地基沉降随着桩间距增大而增大,所以,为了减小复合地基沉降量,应适当控制水泥砂浆桩的桩间距。

4 结论

1)在土体中同时掺入水泥和一定比例的砂子,能使水泥砂浆桩试件强度增加2.20~2.37倍。

2)水泥砂浆桩的桩顶沉降随着桩身弹性模量增大而减小,但增加到一定阶段,弹性模量对桩顶沉降减小不明显。

3)水泥砂浆桩的桩顶沉降及复合地基沉降随着桩间距增大而增大,因此可以缩短桩间距来降低复合桩基的沉降变形。