主骨料空隙体积填充法的优化研究

2021-04-28聂桂海罗雪平

聂桂海, 罗雪平, 高 磊

(广州大学 土木工程学院, 广东 广州 510006)

0 引言

张肖宁等[1]提出了沥青混合料组成设计的主骨料空隙体积填充法(以下简称CAVF法),其基本思路是使沥青胶浆作为填料用来填充主骨料的空隙,使细集料体积、沥青体积、矿粉体积及设计混合料空隙体积之和等于实测的主骨架空隙体积。按此方法设计的混合料可以避免胶浆干涉,既发挥了主骨料的嵌挤作用,又发挥了细集料的填充和胶结作用,将嵌挤和填充有效地结合起来。CAVF法的级配设计理论公式如下:

qc+qf+qp=100

(1)

(2)

式中:VCA为主骨料紧装空隙率;Vvs为混合料设计空隙率;qc、qf、qp、qa分别为粗集料、细集料、矿粉以及沥青用量的质量百分率;dsc为粗骨料紧装密度;dtf、dtp分别为细料、矿粉的表观密度;da为沥青的密度。

CAVF法概念清晰,以公式定量求解粗细集料比例的思路方便实用,适用于各类原始级配的集料,提高了设计效率和集料利用率。其实用性和高效性得到行业的认可并广泛应用于工程实践,取得了良好的技术经济效益。在长期的研究和应用过程中,CAVF法逐步发展和完善[2-3],但目前仍存在一些缺陷,有待进一步优化。本文通过分析CAVF法应用中待优化的问题,提出相应改进方法,进一步丰富该法的实用性。

1 CAVF法评述

CAVF法传统的设计步骤:①依据经验确定粗集料级配,根据泰波公式设计细集料级配组成,为避免细集料对主骨料的干涉,一般选用间断级配;②测定粗集料、细集料、矿粉的表观密度;③测定主骨料的紧装密度,计算主骨料的紧装空隙率;④确定沥青、矿粉用量,根据混合料的功能要求设计混合料空隙率;⑤代入计算公式求解得出粗集料、细集料用量比例;⑥根据计算结果合成级配。

结合大量的实例,总结出CAVF法有以下可优化之处:①原设计方法是根据经验先确定粗、细集料级配,而一旦原集料级配确定以后,后续环节密度计算、空隙率计算、比例计算都受原级配的限制,否则按混合集料实际合成级配与理论计算级配将不匹配,CAVF法的设计思路也无法得以实现。因此,在目前的应用中,大多采用单档筛分集料用于后续试验,从而造成耗费成本大、集料使用不便、不便于施工现场应用等问题,且粗集料的确定过于依赖经验,室内设计与现场应用存在差异。②按CAVF法设计的混合料实测体积指标与设计指标之间存在较大差异,尤其体现在混合料空隙率上[4-5],而空隙率对混合料高温抗车辙、抗水损坏、抗老化等路用性能有重要影响[6-10]。

解决好CAVF法中这两处问题,对于提高该法的设计准确性和实用性有重大意义和价值。本文通过理论分析和室内试验深入研究CAVF法设计混合料空隙率偏差原因,并提出适用于CAVF法的级配优化设计方法。

2 级配设计优化

2.1 级配优化设计思路

级配优化设计思路:将粗集料分为两档,先进行各档集料筛分试验,通过紧装密度试验确定该两档集料的最佳掺配比,以紧装密度最大的掺配比为粗集料的最终掺配比。同理,细集料分为两档,设计前先进行筛分试验,根据需要选择间断一档细集料或不间断(不间断则根据需要确定两档细集料掺配比)。粗细集料的级配确定,则后续只需在公式中代入相关参数计算粗、细集料用量。若根据计算结果需对合成级配后续进行调整,则可依据经验和需要适当调整粗集料或细集料内部掺配比以获得理想级配。

本文将原来的“粗集料级配由经验确定、细集料级配由泰波公式确定”调整为“试验确定,经验调整”,亮点在于“试验确定”和“经验调整”都是在各集料原级配的基础上对粗、细集料内部的掺配比例进行调整,充分尊重了各档集料的原级配用于后续计算,可以做到计算完成则级配确定。

2.2 优化后的设计流程

优化后的设计流程:①根据需要通常选用4档集料,确定关键筛孔尺寸;②进行各档集料的筛分、密度试验;③通过紧装密度试验确定2档粗集料最佳掺配比,计算VCA;④确定2档细集料掺配比;⑤确定沥青、矿粉用量,根据混合料的功能要求设计混合料空隙率;⑥代入计算公式求解得出粗集料、细集料用量比例;⑦根据计算结果计算合成级配,若不满足要求,调整粗、细集料内部掺配比,从③开始重新计算。

2.3 设计实例

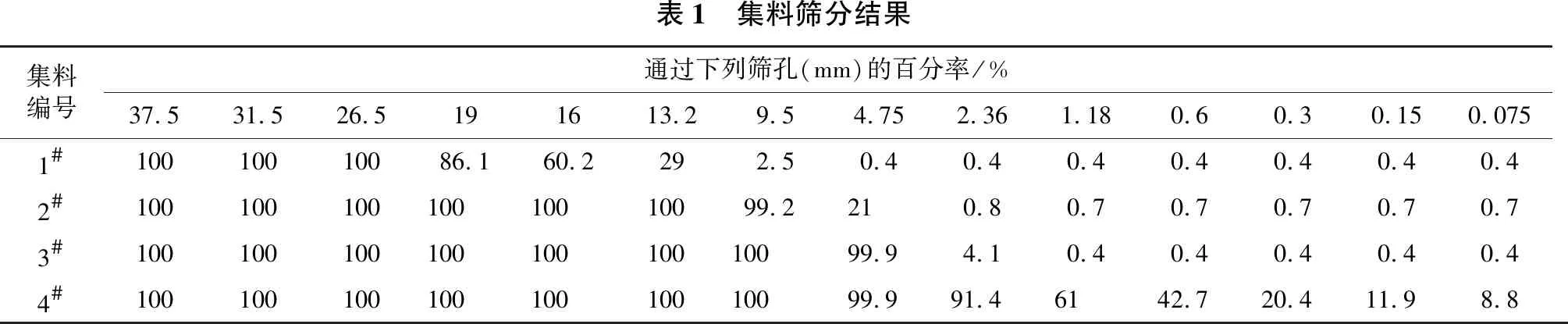

某工程中面层混合料的配合比设计,所需混合料为密实型沥青混合料,现场提供了4档集料,按照由粗至细分别命名为:集料1#(0~20 mm)、集料2#(5~10 mm)、集料3#(3~5 mm)、集料4#(0~3 mm),其中1#、2#为粗集料,3#、4#为细集料。集料筛分结果如表1所示。

表1 集料筛分结果集料编号通过下列筛孔(mm)的百分率/%37.531.526.5191613.29.54.752.361.180.60.30.150.0751#10010010086.160.2292.50.40.40.40.40.40.40.42#10010010010010010099.2210.80.70.70.70.70.73#10010010010010010010099.94.10.40.40.40.40.44#10010010010010010010099.991.46142.720.411.98.8

设计流程:① 根据混合料性能要求及CAVF法设计思路初选间断级配;② 4档集料表观密度分别为2.671、2.652、2.843、2.707 g /cm3;③ 确定粗集料的最佳掺配比例:选用多种粗集料不同掺配比的组合,进行紧装密度试验并计算VCA(试验结果见表2),由试验结果可知,当集料1#与集料2#的掺配比为5∶5时紧装密度最大,为1.617 g/cm3,因此选用5∶5为粗集料掺配比,此时粗集料的VCA为39.08%;④ 细集料选用间断级配,间断集料3#(3~5 mm)档,此时细集料的合成表观密度为2.707 g / cm3;⑤取 沥青用量百分数为4.4%、矿粉用量百分数为5%、设计空隙率为5%;⑥代入CAVF计算公式计算求得粗、细集料用量分别为71.08%、23.92%;⑦各档集料用量及合成级配结果如表3所示。

表2 粗集料不同掺配比下紧装密度试验结果掺配比(1#∶2#)紧装密度/(g·cm-3)VCA/%10∶0 1.562 41.37 9∶1 1.583 40.54 8∶2 1.610 39.48 7∶3 1.595 40.00 6∶4 1.616 39.17 5∶5 1.617 39.08 4∶6 1.574 40.66 3∶7 1.573 40.66 2∶8 1.550 41.48 1∶9 1.532 42.12 0∶101.510 42.91

表3 优化后的合成级配集料掺配率/%通过下列筛孔(mm)的百分率/%37.531.526.5191613.29.54.752.361.180.60.30.150.0751#35.5410010010086.160.2292.50.40.40.40.40.40.40.42#35.5410010010010010010099.2210.80.70.70.70.70.73#010010010010010010010099.94.10.40.40.40.40.44#23.9210010010010010010010099.991.46142.720.411.98.8矿粉510010010010010010010010010010010099.69789.7合成级配10010010010095.185.974.865.136.527.32015.610.38.17

3 空隙率偏差分析与紧装密度试验优化方法

3.1 偏差计算

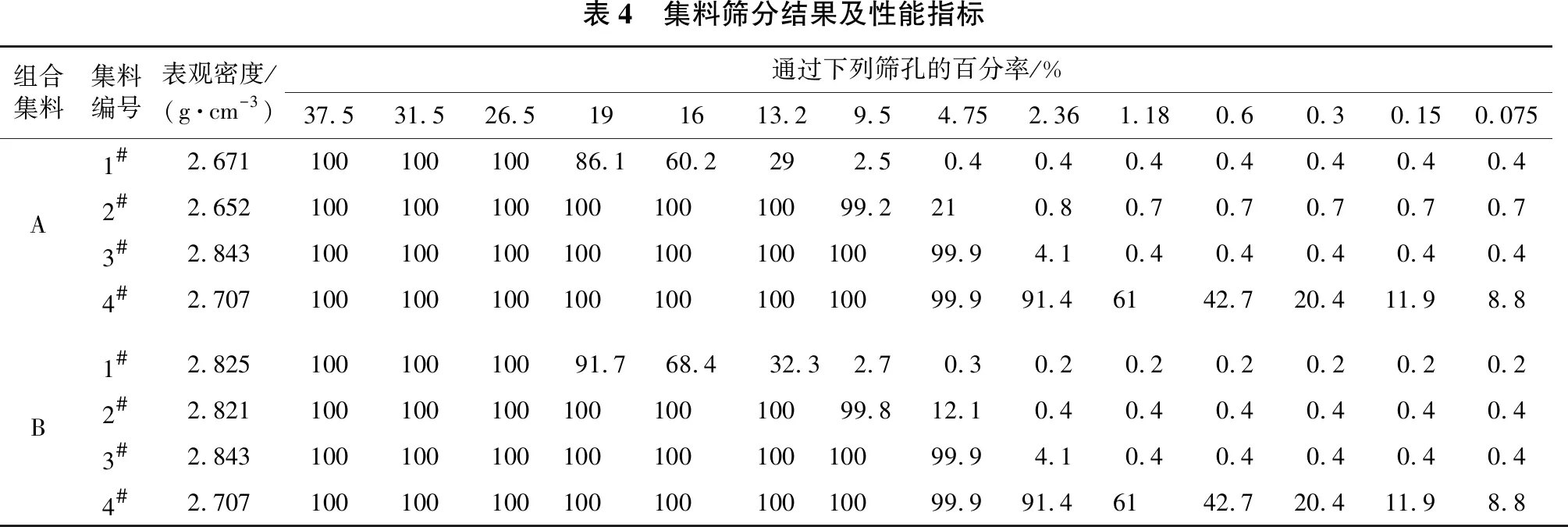

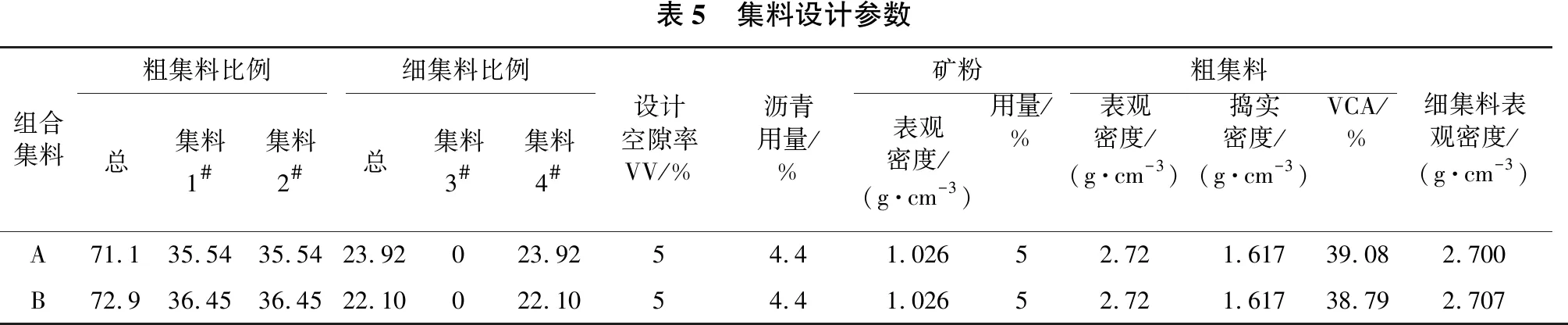

按2节中优化设计方法确定两种组合,分别命名为集料A和集料B,对其进行空隙率偏差分析,目标空隙率均为5%。集料筛分结果及部分性能指标如表4所示,集料相关设计参数如表5所示。

表4 集料筛分结果及性能指标组合集料集料编号表观密度/(g·cm-3)通过下列筛孔的百分率/%37.531.526.5191613.29.54.752.361.180.60.30.150.0751#2.67110010010086.160.2292.50.40.40.40.40.40.40.4A2#2.65210010010010010010099.2210.80.70.70.70.70.73#2.84310010010010010010010099.94.10.40.40.40.40.44#2.70710010010010010010010099.991.46142.720.411.98.81#2.82510010010091.768.432.32.70.30.20.20.20.20.20.2B2#2.82110010010010010010099.812.10.40.40.40.40.40.43#2.84310010010010010010010099.94.10.40.40.40.40.44#2.707 10010010010010010010099.991.46142.720.411.98.8

表5 集料设计参数组合集料粗集料比例细集料比例总集料1#集料2#总集料3#集料4#设计空隙率VV/%沥青用量/%矿粉粗集料表观密度/(g·cm-3)用量/%表观密度/(g·cm-3)捣实密度/(g·cm-3)VCA/%细集料表观密度/(g·cm-3)A71.135.5435.5423.92 023.92 54.41.02652.721.61739.082.700B72.936.45 36.45 22.10022.10 54.41.02652.721.61738.792.707

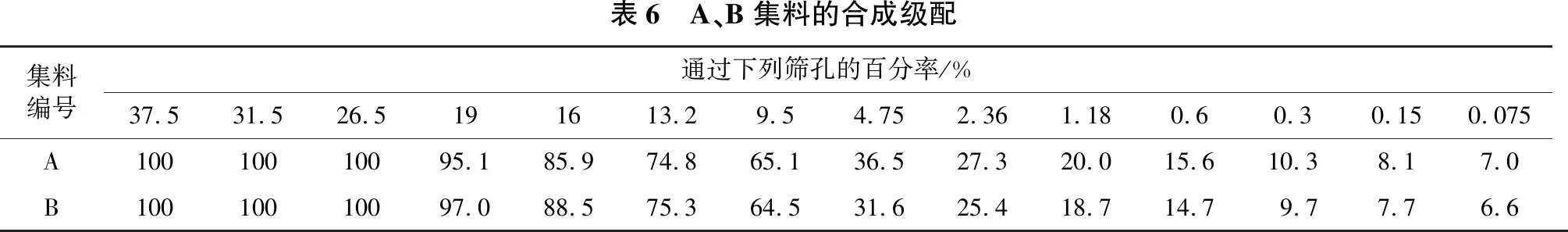

紧装密度试验确定,A、B集料最佳掺配比例均为m1#∶m2#=5∶5,均选用间断级配,集料3#含量为0。得到2种集料的合成级配如表6所示。

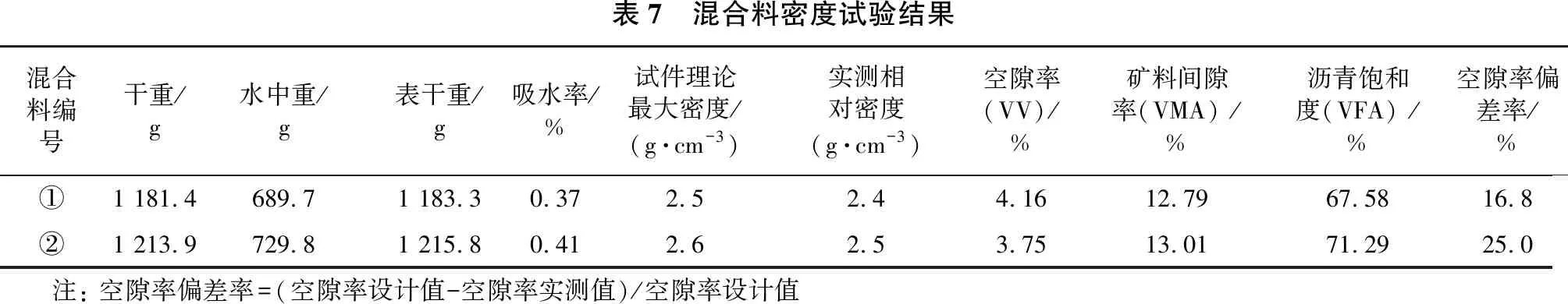

参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011),2种集料按表6级配成型试件,进行混合料密度试验(表干法),各组试验分别成型6个马歇尔试件,测试其体积指标,各组试件体积指标平均值如表7所示。

表6 A、B集料的合成级配集料编号通过下列筛孔的百分率/%37.531.526.5191613.29.54.752.361.180.60.30.150.075A10010010095.185.974.865.136.527.320.015.610.38.17.0B10010010097.088.575.364.531.625.418.714.79.77.76.6

表7 混合料密度试验结果混合料编号干重/g水中重/g表干重/g吸水率/%试件理论最大密度/(g·cm-3)实测相对密度(g·cm-3)空隙率(VV)/%矿料间隙率(VMA) /%沥青饱和度(VFA) /%空隙率偏差率/%①1 181.4 689.7 1 183.3 0.372.5 2.4 4.1612.7967.5816.8②1 213.9 729.8 1 215.8 0.412.6 2.5 3.7513.0171.2925.0注: 空隙率偏差率=(空隙率设计值-空隙率实测值)/空隙率设计值

由表7可知,实测空隙率与设计空隙率偏差较大,实测空隙率均小于设计空隙率。

3.2 偏差原因分析

从计算公式(1)、(2)可知,CAVF设计的混合料体积指标存在差异的主要原因在于:粗集料空隙率VCA是计算粗细集料比例的关键参数之一,计算VCA过程中需实测集料紧装密度,由于紧装密度试验法具有不确定性,导致试验过程中的压实功和混合料成型时的击实功存在较大差异,且集料密度试验中集料之间的接触状态和混合料成型时集料接触状态不一致,从而导致紧装密度测试值的误差。实测空隙率偏小表明细料用量过多,通过计算公式推导可知,造成细料计算用量过多的原因是计算得到的VCA偏大,究其根本在于紧装密度试验干捣法有所不足导致试验紧装密度偏小。由此可知,在CAVF法中,干捣法并非紧装密度试验最佳方法,有必要寻求一种更适用于CAVF法的紧装密度试验方法,以减小设计误差率。

3.3 紧装密度试验优化方法

不少研究者就粗集料紧装密度的试验方法进行过探索:吴旷怀[2]参照有关紧装密度测试的规范装填石料, 用马歇尔击实仪击实100 次, 测定其紧装密度,以减少偶然因素, 增加设计结果的可靠性,测定粗集料紧装空隙率;为了克服干紧装法测定VCA的不足, 葛折圣[3]将粗集料加适量沥青、矿粉后与混合料同法成型测定其紧装密度。但目前为止,尚无最佳试验方法。

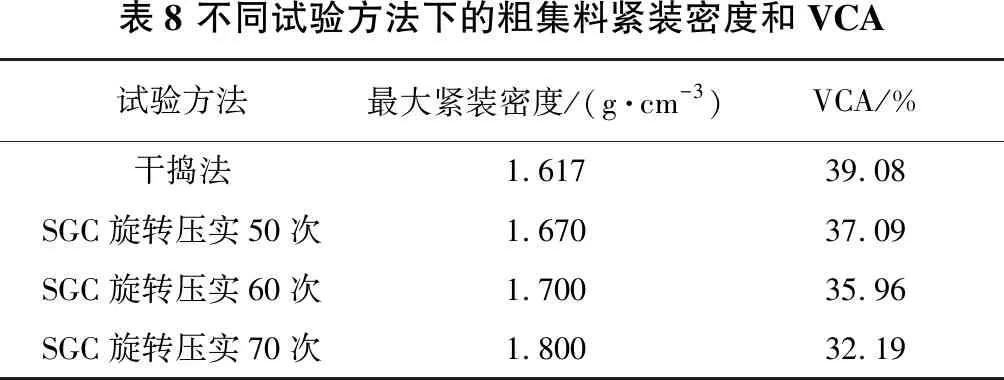

对2.3节中确定的A集料,分别使用干捣法、旋转压实仪SGC法设置不同旋转次数开展粗集料的紧装密度试验,SGC试验时2档粗集料的掺配比设计与干捣法一致得到最大紧装密度。各种试验方法得出最佳掺配比的紧装密度和VCA如表8所示。

表8 不同试验方法下的粗集料紧装密度和VCA试验方法最大紧装密度/(g·cm-3)VCA/%干捣法1.61739.08SGC旋转压实50次1.67037.09SGC旋转压实60次1.70035.96SGC旋转压实70次1.80032.19

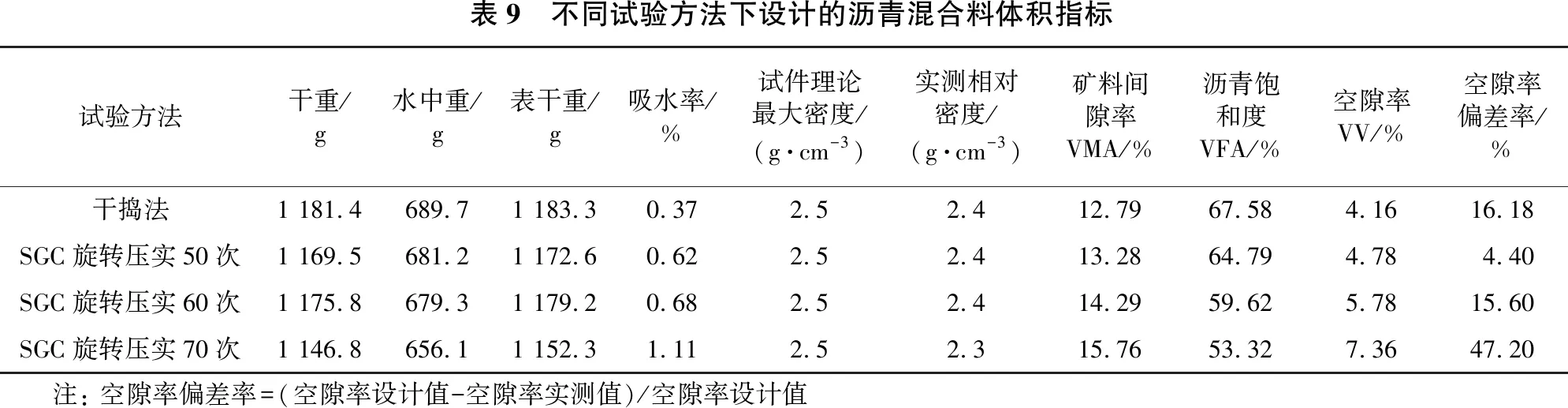

分别选用4种紧装密度试验方法得到的粗集料最佳掺配比,按上文中优化后的设计流程设计级配、成型试件并进行混合料密度试验,试验结果如表9所示。

分析结果可知,干捣法得到的粗集料紧装密度偏小、VCA值偏大,导致应用CAVF法计算得到的细料用量较实际所需用来填充空隙的用量多,从而表现出混合料的空隙率偏小、偏差率较大。干捣法得到的粗集料紧装状态可以称之为“欠压实”状态,干捣所做的功比混合料成型过程中所做的功小,因此存在设计差异;而采用SGC旋转压实60次、70次进行混合料级配设计则是一种“过压实”状态,其空隙率偏大、偏差率也较大。

表9 不同试验方法下设计的沥青混合料体积指标试验方法干重/g水中重/g表干重/g吸水率/%试件理论最大密度/(g·cm-3)实测相对密度/(g·cm-3)矿料间隙率VMA/%沥青饱和度VFA/%空隙率VV/%空隙率偏差率/%干捣法1 181.4689.71 183.30.372.52.412.7967.584.1616.18SGC旋转压实50次1 169.5681.21 172.60.622.52.413.2864.794.784.40SGC旋转压实60次1 175.8679.31 179.20.682.52.414.2959.625.7815.60SGC旋转压实70次1 146.8656.11 152.31.112.52.315.7653.327.3647.20注: 空隙率偏差率=(空隙率设计值-空隙率实测值)/空隙率设计值

由此可见,采用SGC旋转压实50次方法设计得到的混合料空隙率偏差率仅为4.4%,实测值与设计值较为接近,是一种比较理想的设计状态。因此推荐选用SGC旋转压实50次方法用于CAVF法中粗集料紧装密度的试验优化。

4 结论

1) 通过按比例掺配的紧装密度试验来确定粗集料级配,使粗集料级配的确定有理有据,较传统按经验设计的级配更加可靠、稳定。

2) 提出了4档掺配法,通过4档配料得到的级配与设计级配完全一致,且无需单档筛分,便于施工。

3) 原方法中紧装密度确定方法的不足,是造成混合料空隙率偏差的主要原因。采用SGC旋转压实50次的优化方法后,实测的孔隙率与目标空隙率相当。