浅析离心泵振动的原因及防治措施

2021-04-28程蕾王辉刘航泊

文/程蕾 王辉 刘航泊

影响离心泵安全稳定运行的重要因素分析——本文分别从偏工况运行、叶轮与蜗壳的匹配关系、转子平衡、轴系结构和机座基础强度等方面入手,对离心泵振动超标的原因进行分析,并提出了相应的防治措施。

泵作为一种重要的能量转换装置和流体输送设备,广泛应用于航空航天、核电站、城市供水、石油化工和船舶等国民经济的各个领域。在一些重要场合,泵机组出现故障后,会带来严重的经济损失。由泵振动超标引发的故障在其中占了很大的比重,已成为影响离心泵安全稳定运行的重要因素。

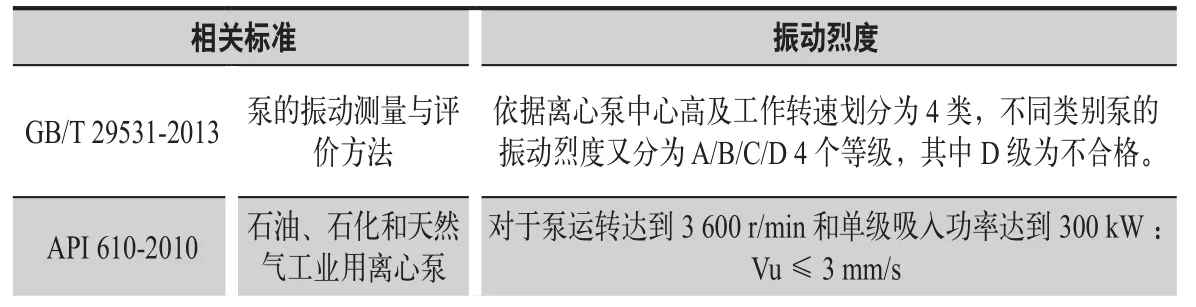

振动级别的标准规定

在实际工程应用中,离心泵振动的评判标准主要采用GB/T29531。近年来,随着API610 的适用性扩大,各化工设计院多采用此标准中对离心泵振动的要求来考核供应商,其具体要求如表1所示。

离心泵产生振动的原因

泵偏离工况点运行

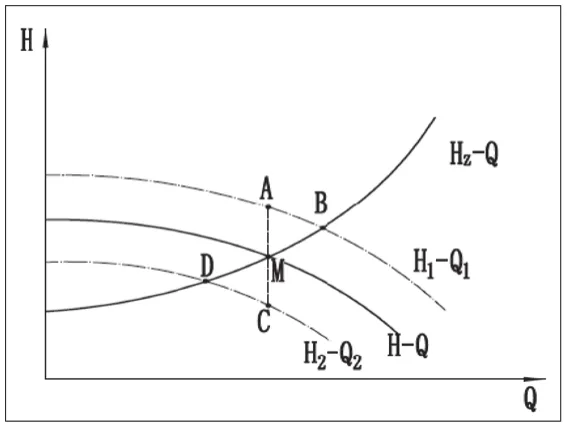

泵运行工况点是由泵特性曲线 H-Q 和装置特性曲线 HZ-Q共同决定的。两条的交点M即是泵的运行工况点,如图1所示。

表 1 离心泵常用振动测量标准

1.大流量工况下对泵振动的影响

在装置特性曲线 HZ-Q 不变的情况下,泵的运行工况点在M点,流量为QM,扬程为HM。当期望扬程增加到HA时,泵的特性曲线上移成H1-Q1时,工况点也从M点变成B点,此时工况点流量变成QB,扬程变成HB,此时流量和扬程分别增加了ΔQ1和ΔH1。泵的实际运行工况点偏移到大流量点,泵内流速增加,流阻损失也随之增加,造成泵体内部流动不稳定,容易引起进口管路中的压力脉动,引发振动。此外,还可能发生电机超载,导致泵寿命缩短。

2.小流量工况下对泵振动的影响

当扬程降低到HC时,泵的特性曲线降为H2-Q2时,工况点也从M点变成D点,此时工况点流量变成QD,扬程变成HD,此时流量和扬程分别减小了ΔQ2和ΔH2。长时间在小流量点运行,流速降低,介质在进口管路和叶轮进口处产生回流和预旋,导致泵的出口压力出现有规律的周期性变化的现象,这种现象称为喘振,会导致泵的振动明显增大。

图 1 离心泵运行工况点示意图

叶片与蜗壳间隙对泵振动的影响

叶轮叶片与蜗壳之间的径向间隙值过小也可能是引起振动超标的主要原因之一。国外将这种现象称为“叶片流道综合征(Vane passing syndrome)”。当介质流过该小通道时,液体的流速升高,液体压力下降,当液体压力降低至汽化压力以下时,液体发生局部汽化,产生气泡,气泡在高压下破裂,导致喉部发生汽蚀,引起泵的振动。

转子不平衡引起的振动

当泵机组运转时,转子总是围绕自己重心所在的轴线旋转,当转子重心和回转中心不重合时,就会产生偏心质量。在高速旋转的过程中,即使是很小的质量偏心,也会产生很大的偏心力,该偏心力作用于支撑轴承上,诱发轴承部位的振动。此外,转子不平衡还会造成口环间磨损加剧,使得口环间隙增大,叶轮出口处的高压液体经过间隙,回流到泵进口的低压区,造成叶轮进口处介质流态稳定性变差,引起振动。

泵轴的刚性不足引起的振动

泵轴的作用是传递动力,支撑并带动叶轮旋转。泵轴的刚性不足,会导致其临界转速降低,当临界转速数值等于转子固有频率的转速时,在运行过程中会产生共振,并且轴的弯曲度明显增大,致使转子重心与回转中心不重合,引发振动。

轴承原因引发的振动

轴承是机泵设备的重要部件,在设备运行过程中一直处于高速旋转状态,起着连接固定件与转动件的作用。轴承润滑油选型不当、变质、杂质含量超标及润滑管路不畅导致的润滑故障,会造成轴承工况恶化,引起振动;轴承安装或冷却方式不当,会影响轴承游隙,诱发机组振动。

机座基础强度不足引起的振动

在化工流程泵中,连接管路一般都是钢制管路,其产生的应力都会作用在泵的基础上,如果机座的基础强度不够,当支撑基础的固有频率接近机组的运行转速时,会产生基础共振,引起泵机组振动。此外,通常情况下泵座与底板之间采用螺栓连接,螺栓的强度不够或者螺栓松动,也会引起振动。

机组同轴度不良产生振动

电机通过联轴器将动力传入泵转子部件上带动其旋转。在装配过程中对电机和泵的同轴度有严格的精度要求,轴与电机联轴器安装止口配合间隙过大,导致电机轴与泵轴不对中,会破坏联轴器工作的平衡状态,引起机组振动。

防治措施

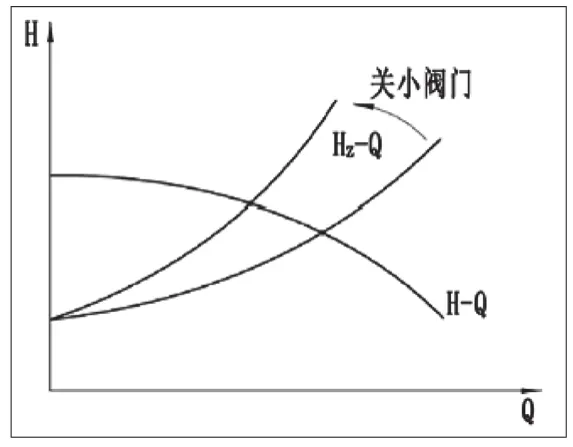

1.API610中规定,最佳效率点流量的70%~120%为泵的允许工作区,在泵选型过程中,严格参照泵的性能曲线进行选型,使泵的工况点尽量处于最优工况区,避免选型不当造成泵运转过程中因长时间偏工况运行引起的振动;当用户现场的工况发生改变时,通过切割叶轮外径(图2)改变泵特性曲线,在泵的出口管路安装调节阀(图 3)改变装置特性曲线等方法,调节泵的工况点。

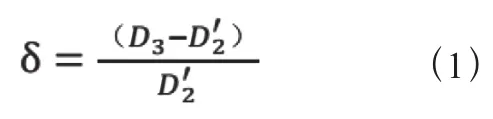

2.泵体蜗室多为螺旋形压出室,隔舌与叶轮出口的径向间隙是影响振动特征的一个重要参数。叶轮与隔舌间隙δ的计算公式如下:

图2 改变叶轮外径

图3 调节阀调节

其中D'2—切割后叶轮直径mm;

D3—压水室基圆直径mm。

随着径向间隙的增加,泵内的压力脉动幅值先急剧下降,至脉动幅值的 4%后缓慢降低。但是由于间隙过大会使泵效率下降,因此需要通过计算分析,寻找一个较优的间隙值区间,在泵的效率损失不大的条件下,保证压力脉动幅值的降低,减小振动。

3.为防止因泵轴弯曲造成的转子不平衡,在机组长时间停机运行的情况下定期盘车检查,每次将轴沿同一方向旋转120°;此外由于叶轮的铸造、加工制造等误差,也会造成转子不平衡量增大,为防止叶轮不平衡量过大产生振动,对泵的转子部件按GB/T9239.1 G2.5级做动平衡试验,通过切削叶轮的前后盖板达到平衡叶轮的目的,切削量不得超过盖板厚度的1/3。

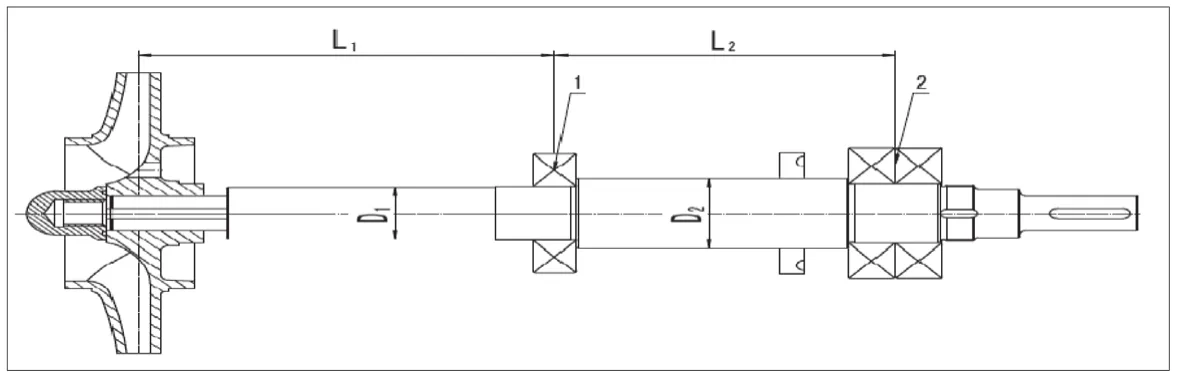

4.转子刚性对于防治振动和提高泵的运转稳定性非常重要,其中很重要的一点是提高轴的刚性。为此,西安泵阀总厂有限公司专门申请了一项专利—提高悬臂式离心泵转子刚性的结构(如图 4)。通过该专利的实施,轴的刚性至少可以提高 20%以上。同时也解决了传统悬臂式离心泵由于轴系刚性差导致的轴封寿命短,甚至出现共振现象,严重时造成破坏性事故的问题。

如图4所示,API610 2010版的资料性附录K中轴系的对挠性指数ISF用公式(2)定义为

5.定期检查轴承的运转情况是否良好,及时更换有损伤的轴承;合理的选择润滑剂和润滑方法,定期更换润滑剂改善轴承密封装置,避免因润滑不当造成轴承损坏,进而引发振动;轴承的冷却应该采用冷却油池而不是冷却轴承外环,冷却轴承外环会减小轴承的内间隙,导致轴承故障。

图4 悬臂式离心泵转子刚性的结构

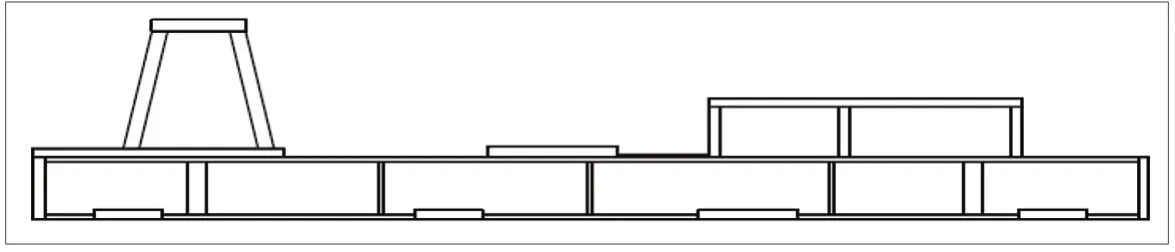

图5 联合焊接底座的形式

6.采用联合焊接底座的形式(如图 5)以提高底座的强度,底座的结构尺寸满足 API610 附录 D中标准底座的尺寸。与 API 标准底座相比,机座基础由原来的泵座、底座分离式结构优化成整体式结构,避免因连接螺栓强度不足导致的振动。

7.调整机组的同轴度,用千分尺测量联轴器的轴向和径向跳动。轴向最大允差控制在0.05 mm的范围内,径向最大允差控制在0.1 mm的范围内。此外,联轴器端面之间应留有所要求的间隙以保证两轴在运转过程中做限定的轴向移动。

结束语

综上所述,造成泵振动的原因是多方面的,它与设备的选型、设计以及安装工艺等都有很大的关系。在很多情况下,其实可以通过提高对水力的设计、加工和安装质量,将机组振动控制在相关标准规定的范围之内,保证装置长期安全的运行。