真空微波干燥制备速食糙米粥的工艺优化及干燥和复水动力学研究

2021-04-28梅江洋钟新桂

薛 姗,梅江洋,钟新桂,符 珍

(广西大学轻工与食品工程学院,广西 南宁 530004)

糙米是一种典型全谷物,富含蛋白质、矿物质和维生素B,且含有较多具有生理活性的功能因子,如谷胱甘肽、谷维素和肌醇等,对预防疾病、改善人体健康状况有积极作用。因此,糙米的营养价值是精白米所不可比拟的[1],增加糙米食品的摄入,可减少心脏病、Ⅱ型糖尿病、消化道癌症等慢性疾病[2]。

速食糙米粥具有良好的营养性和可口性,易于消化吸收和耐储存,且食用较简单方便。速食粥生产的主要原理是借助物理、化学或生物等方法,或两两结合的方法,来改变糙米表层组织构造,促进糙米的吸水性,使其具有易糊化和较好食用品质的特性[3]。目前,国内生产速食糙米粥比较常用的加工技术主要有挤压膨化法、生化法和蒸煮高温干燥法等,研究表明这些方法可在一定程度上提高糙米的蒸煮性和感官品质,且能增加糙米的营养。

复水效果是衡量速食粥食用方便性的重要指标。目前速食粥通常采用微波热风干燥[4]、真空冷冻干燥和热风干燥等干燥方法[5-6]。真空冷冻干燥的产品复水效果极佳,但成本高;热风干燥的样品复水率低,复水后的感官评价效果差且耗时较长。为提高速食糙米粥的食用方便性,本试验采用真空微波干燥技术对糙米粥进行干燥,以复水率结合感官评价的方法,优化速食糙米粥的最佳工艺参数;同时,采用不同的方程拟合糙米粥的干燥动力学和复水动力学曲线,得出糙米粥最佳的干燥复水动力学方程,为糙米粥的加工提供一定的理论支撑。

1 材料与方法

1.1 试验材料与设备

糙米,市售;BHS-2立式压力蒸汽灭菌气筒,上海东亚压力容器制造有限公司;WBZ-10智能化静态微波真空干燥机,贵阳新奇微波工业有限责任公司;AL204电子天平,梅特勒-托利多仪器(上海)有限公司;MOC-120H水分仪,日本岛津公司。

1.2 速食糙米粥的工艺参数优化

1.2.1糙米粥的生产工艺流程

糙米→淘洗→浸泡→高压蒸煮→离散→微波真空干燥→包装成品。

操作要点:选择颗粒饱满完整,无霉变无虫蛀的糙米,进行淘洗除去糙米表面的粉状杂质,然后浸泡以提高糙米的糊化速度,减少糊化的时间;浸泡后的糙米沥干水分,在121℃高压灭菌锅内蒸煮20 min以改善口感;将煮好的糙米用室温的水离散后沥干,防止米粒粘连;将离散后的糙米尽快平铺一层在真空微波干燥机载样片上,设定真空度为-0.08 mPa,转盘转速8 r/min,温度40℃,一定的干燥功率进行微波干燥,然后包装贮藏用于后续实验。

1.2.2单因素试验

从浸泡温度、料液比、干燥功率这三个方面考察其对速食糙米粥复水率和感官评价的影响。选择料液比为1∶8,干燥功率为1 500 W,考察不同浸泡温度25、55、85℃对速食糙米粥复水率和感官评价的影响;选择浸泡温度为85℃,干燥功率为1 500 W,考察不同料液比1∶4、1∶8和1∶12对速食糙米粥复水率和感官评价的影响;选择浸泡温度为85℃,料液比为1∶8,考察不同干燥功率1 000、1 500、2 000W对速食糙米粥复水率和感官评价的影响。(为使速食糙米粥的水分在10%以下,经过预实验得出干燥功率为1 000 W时干燥时间为38 min,干燥功率为1 500 W时干燥时间为26 min,干燥功率为2 000 W时干燥时间为18 min。)

1.2.3正交试验

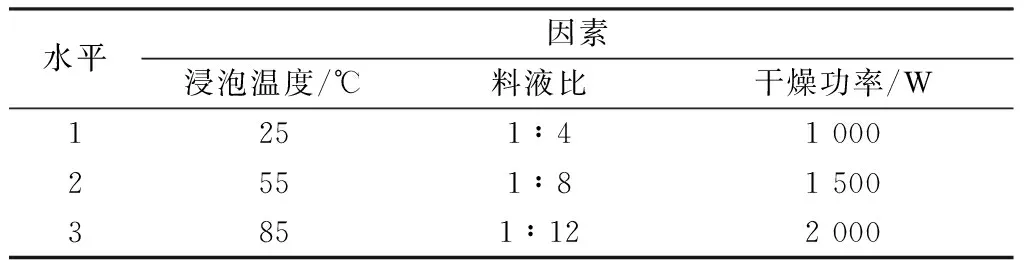

根据单因素试验结果,将浸泡温度、料液比、干燥功率作为变量因子,以速食糙米粥复水率和感官得分作为评价指标,设计L9(34)正交试验,正交试验因素水平表见表1。

表1 正交试验因素水平表

1.3 样品感官品质评定

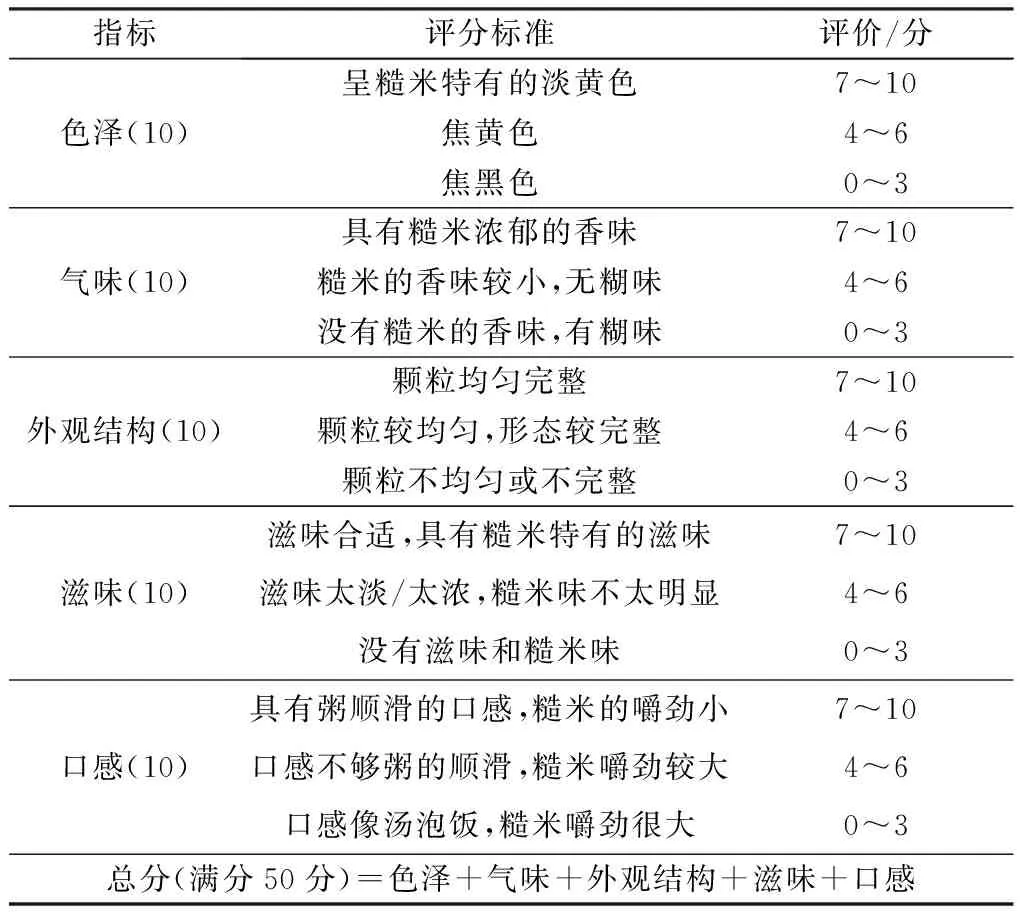

样品由8名食品专业的人员进行综合评审,速食糙米粥的感官评价标准见表2。

表2 速食糙米粥的感官评分标准

1.4 速食糙米粥真空微波干燥动力学模型

1.4.1水分比及干燥速率

速食糙米粥干燥水分比的计算如下[8-9]:

(1)

式中,MR为速食糙米粥真空微波干燥的水分比;M0为初始糙米粥含水率,g/g;Mt为t时刻糙米粥含水率,g/g;Me为糙米粥的平衡干基含水率,g/g。

Me相对于M0、Mt可忽略不计,因此公式(1)可以简化为:

MR=Mt/M0

(2)

速食糙米粥干燥过程的干燥速率用DR表示[10]:

(3)

式中,M(t+△t)为(t+△t)时间的含水率,Mt为t时间的含水率,△t为干燥时间间隔。

1.4.2含水率测定

按GB/T 5009.3—2003《食品中水分的测定方法》进行测定[11]。

1.4.3干燥动力学数学模型

真空微波干燥动力学是研究在真空条件下,利用微波对物料进行干燥的过程中,物料的水分随时间的变化规律。为了研究速食糙米粥真空微波干燥过程中,水分和时间的变化关系,采用了5种常见的薄层干燥数学模型来拟合速食糙米粥真空微波干燥过程[12-15]。

Lewi:

MR=exp(-kt)

(4)

Henderson and Pabis:

MR=aexp(-kt)

(5)

Page:

MR=exp(-ktn)

(6)

二次多项式方程:

MR=kt2+at+b

(7)

三次多项式方程 :

MR=kt3+at2+bt+c

(8)

式中,MR为t时刻的水分;a、b、c为模型的特征常数;k为水分干燥速率。

1.5 速食糙米粥复水动力学模型

1.5.1复水率测定[16]

准确称量前期制备经过真空微波干燥的速食糙米粥5 g(m1,干基)于烧杯中,加入5倍的沸水,搅拌混匀,立即加盖,待复水5 min后捞出,沥干水分,且用吸水纸充分吸干糙米表面的水分,称量吸干后的糙米质量为m2,复水率R=m2/m1。

1.5.2数学模型

为了确定速食糙米粥以复水时间为变量的复水过程,采用3种动力学方程来描述速食糙米粥的复水过程[17]。

指数方程:

R=Re-(Re-1)exp(-kt)

(9)

Peleg方程:

R=(Re-1/k2)+t(k1+k2t)

(10)

Weibull方程:

R=Re+(1-Re)exp(-t/β)a

(11)

式中,R为t时刻的复水比;Re为平衡时刻复水比;t为复水时间;k1为动力学速率常数;k2为模型的特征常数;a为形状参数,衡量在复水初始阶段水分吸收速率;速食糙米粥吸收水分快时,a值低,反之则数值高。β为比例参数,β的倒数代表Weibull方程动力学常数,可以通过β数字大小来衡量复水的难易程度。

1.6 数据处理和统计分析

采用Excel 2010,originPro9.1和SPSS20对数据进行处理和显著性分析。

2 结果与分析

2.1 不同浸泡温度对速食糙米粥的影响

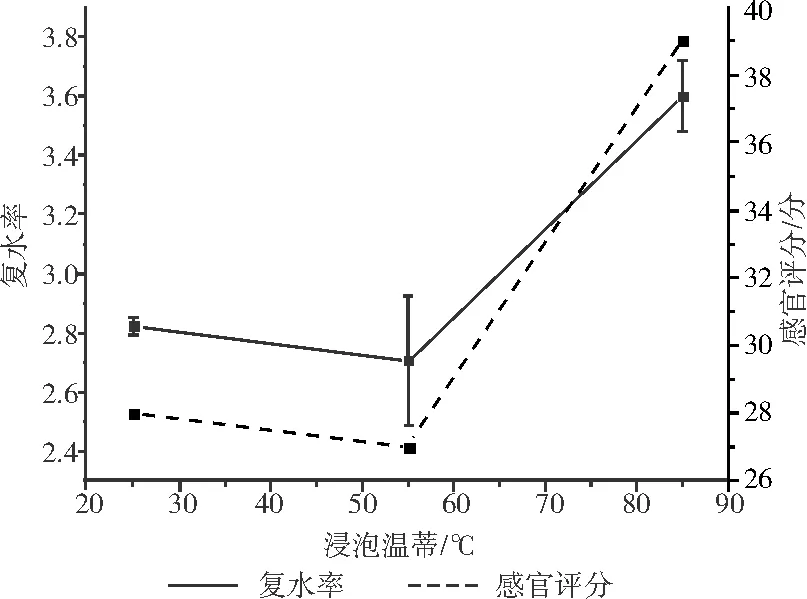

不同浸泡温度对速食糙米粥复水率和感官评价的影响结果见图1。

图1 不同浸泡温度对速食糙米粥复水率和感官评价的影响结果

由图1可知,速食糙米粥的复水率和感官评价分数在数值上都是随着温度的升高呈先下降后上升的趋势,在85℃条件下浸泡的速食糙米粥具有较好的复水率和感官评价。可能由于在55℃之前,浸泡温度低,淀粉不容易糊化,导致复水率和口感下降;55℃之后随着温度升高糊化度升高,使得糙米的复水率和口感提高。

2.2 不同料液比对速食糙米粥的影响

不同料液比对速食糙米粥复水率和感官评价的影响结果见图2。

图2 不同料液比对速食糙米粥复水率和感官评价的影响结果

由图2可知,速食糙米粥的复水率和感官评价随着浸泡液比例的上升呈先上升后下降的趋势,料液比为1∶8时,速食糙米粥的复水率和感官评价都较佳。这可能是由于在料液比1∶8之前随着浸泡体系中水分的增加糙米吸水膨胀,糊化度增大,所以复水率和口感提高;料液比超过1∶8后,虽然浸泡体系中水分增加了,但是糙米吸水量达到饱和,糙米淀粉过度吸水糊化导致复水率和口感逐渐降低[18]。

2.3 不同干燥功率对速食糙米粥的影响

不同干燥功率对速食糙米粥复水率和感官评价的影响结果见图3。

图3 不同干燥功率对速食糙米粥复水率和感官评价的影响结果

由图3可知,随着干燥功率的增加,产品的复水率呈先增加后降低趋势,干燥功率越高,产品最终含水率越低,糙米结构被破坏的程度不一,这主要是因为功率不同,微波加热速率和电磁场的空间分布则不同,故产品最终的复水率和感官评定也会受影响。当微波功率为1 000 W时,微波干燥后的产品水分高于另外两种功率条件制的产品,故其复水率会低于二者。但在85℃浸泡温度条件下制作的产品经2 000 W功率微波干燥后,大部分米粒呈淡黄色,故进行复水处理时产品持水能力降低,复水率随着下降。当微波功率为1 500 W时,产品完整,品质好,复水效果最佳。综合而言,微波干燥功率1 500 W为最佳干燥功率。

2.4 正交试验结果

速食糙米粥的正交试验结果见表3。

表3 正交试验结果

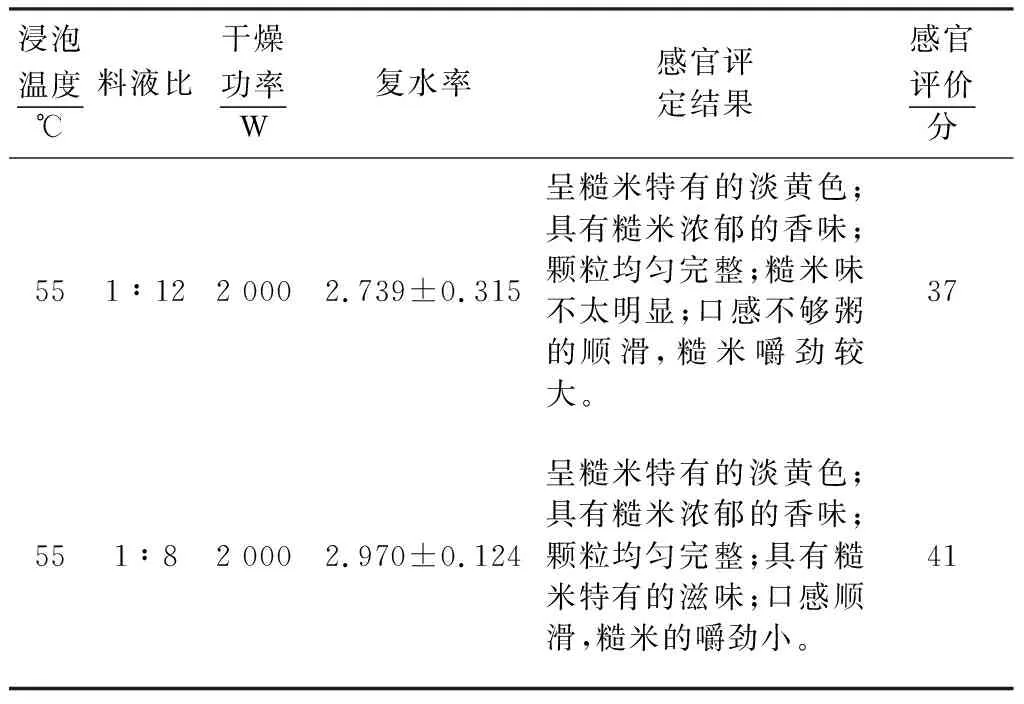

由表3可知,影响速食糙米粥的复水率和感官评价因素的主次顺序为:浸泡温度、干燥功率、料液比,浸泡温度对速食糙米粥的复水率和感官评价影响较大,干燥功率和料液比影响相当,其最优组合为A2B3C3,即糙米的浸泡温度为55℃,糙米与水的料液比为1∶12,真空微波干燥的功率为2 000 W,干燥时间为15 min。同时由正交试验表得出:糙米的浸泡温度为55℃,糙米与水的料液比为1∶8,真空微波干燥的功率为2 000 W,干燥时间为18 min,此时速食糙米粥的感官评价的分数最高,复水率也很好。所以需要对这两组方案进行验证实验,见表4。

表4 验证试验结果表

由表4可知,在浸泡温度为55℃,料液比为1∶8,干燥功率为2 000 W的条件下,速食糙米粥的复水率和感官评价是最好的。

2.5 速食糙米水分随着干燥时间的变化

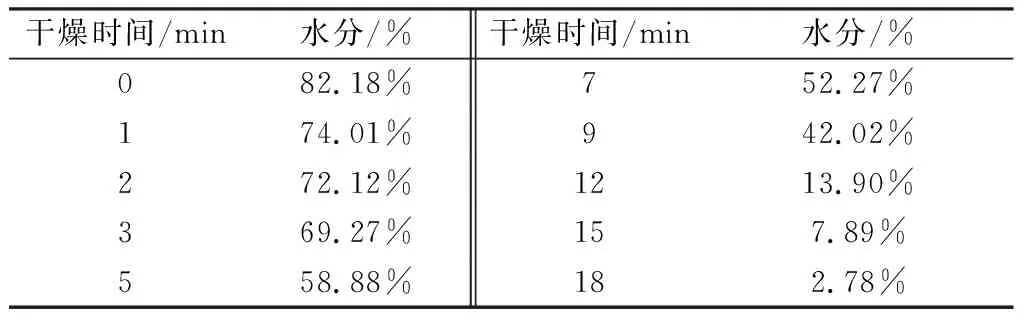

在最优加工工艺参数条件下(料液比1∶8,55℃浸泡温度,2 000 W微波干燥功率),连续微波真空干燥不同的时间,以产品的水分为指标,对不同干燥时间产品的含水率进行测定。其结果见表5。

表5 干燥过程水分的变化

由表5可知,随着干燥时间增加,糙米水分呈下降趋势。微波干燥糙米的过程主要分为升温、等速、降速三个阶段。初始阶段温度不高,水分发生扩散和蒸发都不强烈,糙米的温度上升,该阶段称为升温阶段;随着温度增加,水蒸气的蒸发和水分扩散速度加快,达到加热提供的热量和汽化热稳定糙米干燥温度,该阶段称为等速干燥,此阶段干燥速率最大,水分含量降低加快;最后阶段,含水率逐渐下降,水分扩散速度小于蒸汽蒸发速度,水分蒸发的汽化热小于热介质提供的热量,进入降速干燥阶段,干燥速度较平衡阶段(等速阶段)小,对应水分含量降低得慢。李远志等[19]和李栋等[20]也给出相似结果。

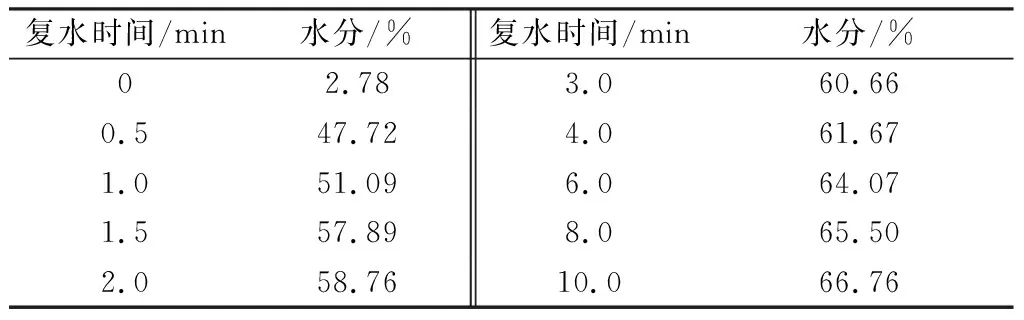

2.6 速食糙米粥复水率随着复水时间的变化

对不同复水时间段的含水率进行测定,结果见表6。

表6 水分与复水时间关系

由表6可知,随着复水时间增加,速食糙米粥的含水率逐渐升高,但上升的速率先增大后减小。在0~0.5 min复水时间段,产品水分猛增,后阶段水分增加速率减小,到最后完成复水整个过程,产品最终水分保持在66.76%。造成该现象的主要原因是因为经过真空微波干燥后,速食糙米粥整个体系含水率极低,当进行复水处理时,每粒糙米都充分吸水来填充孔隙结构,随着吸水量增加,体系多数孔隙被水分填补,只有部分遗留的缝隙需要吸水,相对于前期而言,水分增加速率会减小。

2.7 速食糙米粥真空微波干燥动力学模型

在上述最优条件下对干燥动力学与复水动力学进行研究,通过拟合得出速食糙米粥最佳的真空微波干燥动力学的模型和模型参数,见表7。

表7 薄层干燥模型拟合结果

由表7可知,Page方程的回归系数最小,R2=0.846 3,表明模型模拟不是最佳;二次和三次多项式回归方程相对于另外三种模型,能更贴近速食糙米粥干燥过程水分变化的真实情况,但三次多项式回归方程的回归系数最大,R2=0.987 7,说明模型的模拟程度良好,试验误差相对小很多,可得回归方程:MR=0.000 2t3+0.005 8t2+0.012 58t+0.785 5,该方程可以很好的模拟糙米粥干燥过程所满足的干燥动力学,能更贴近的描述干燥过程速食糙米粥水分的变化规律。

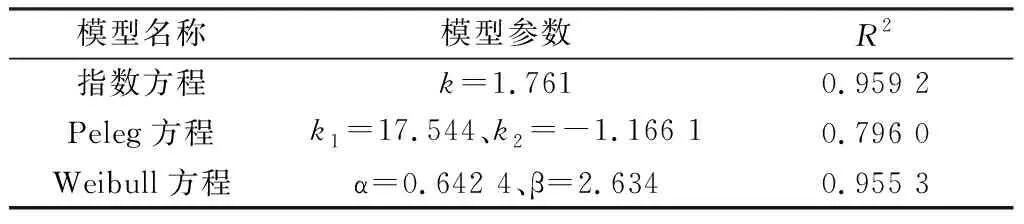

2.8 速食糙米粥的复水动力学

通过对速食糙米粥干燥过程数据拟合,得出速食糙米粥最佳的复水动力学的模型和模型参数。其结果详情见表8。

表8 复水动力学模型拟合结果

表8列出的三种复水动力学模型的具体参数,peleg方程的回归系数最小,表明模拟程度不太理想,指数方程的回归系数R2=0.959 2,在三种模型中最大,所以R=0.7-0.3exp(-1.761t)指数回归方程对描述速食炒米粥复水过程更接近真实。

3 结论

由正交试验优化出影响速食糙米粥复水率和感官评价的主要因素,得出各个因素对速食糙米粥复水率和感官评价影响的主次顺序为:浸泡温度、干燥功率、料液比,其中浸泡温度是主要影响因素。速食糙米粥的最佳生产工艺条件为:浸泡温度为55℃,料液比为1∶8,干燥功率为2 000 W,干燥时间为18 min,速食糙米粥的复水率和感官评定达到最佳,分别为2.970,41分。MR=0.000 2t3+0.005 8t2+0.012 58t+0.785 5为速食糙米粥的干燥过程模拟的最佳干燥动力学曲线,符合三次多项式方程模型。经过对速食糙米粥复水处理过程的复水率测定,表明指数方程模型更能准确模拟复水的整个动态过程,其动力学方程的表达式:R=0.7-0.3exp(-1.761t)能更好描述复水过程中水分变化规律。