狭窄空间内TBM设备撑靴油缸更换技术研究

2021-04-27谷建强任喜平

谷建强 任喜平

摘 要:穿越秦岭腹地的引汉济渭引水隧洞工程具有大埋深、高地应力、高强度硬岩等不良地质条件,因此TBM设备长期处于高负荷状态工作,设备关键部位零部件的损伤极为严重,出现了TBM设备撑靴油缸漏油现象。通过分析研究TBM设备撑靴油缸的损坏情况及影响,拟定了撑靴油缸更换方案和具体操作方法,并对更换过程的重难点进行了分析,在狭窄空间内快速、安全地进行了撑靴油缸的拆卸、运输、更换,确保了 TBM设备撑靴油缸在不良地质环境掘进过程中可靠运行,提高了TBM设备利用率和工作性能,降低了成本和设备故障率。

关键词:狭窄空间;TBM;设备损伤;撑靴油缸;更换方案;秦岭隧洞;引汉济渭工程

中图分类号:TV53 文献标志码:A

doi:10.3969/j.issn.1000-1379.2021.04.022

引用格式:谷建强,任喜平.狭窄空间内TBM设备撑靴油缸更换技术研究[J].人民黄河,2021,43(4):122-126.

Abstract: The project of diverting water from Hanjiang River to Weihe River through the hinterland of Qinling Mountains has unfavorable geological conditions such as large buried depth, high ground stress and high strength hard rock. So the Lingnan TBM equipment in excavation under high load condition for a long time, the damage of the key parts of the equipment is very serious and the oil leakage of TBM support boots oil cylinder is occurred. In this article, through the analysis and study on TBM equipment support boots cylinder damage and its influence, it formulated the boots cylinder replacement scheme and concrete operation methods, and analyzed the difficult point of the process of change, fast and safe in confined spaces hold boots cylinder transportation, disassembly and replacement. It ensured the reliable operation of Lingnan TBM equipment supporting oil cylinder in the process of excavation in poor geological environment, improved the utilization rate and working performance of TBM equipment and reduced the cost and expenses and equipment failure rate. It also had provided a reference for the replacement and repair of TBM boot cylinder in narrow space in China.

Key words: narrow spaces; TBM; equipment damage; boot oil cylinder; replace solution; Qinling tunnel; Hanjiang-to-Weihe River Water Diversion Project

我国水资源区域分布极不均衡,随着国内经济的快速发展,水资源的短缺已严重制约一些地区的经济发展,为此一大批跨流域长距离的引水工程相继动工建设。输水隧洞采用TBM设备掘进越来越普遍,尤其是在一些长距离、高地应力、大埋深等施工难度较大的隧洞应用较多。与常规的钻爆法施工相比,TBM施工法明显具有工期短、速度快、施工环境好、整体效益高等特点。为确保施工过程中TBM设备高效、安全运行,设备重点部位零部件的可靠性要求标准很高,撑靴油缸是TBM设备比较重要的零部件,其为TBM设备的推进产生支撐反力,能使刀盘旋转中出现的大扭矩得以抵消,其性能的好坏对整个TBM设备运行的质量、效率起到关键作用。

近年来,许多学者对复杂地质环境下TBM设备零部件的更换和修复进行了分析研究,余海东等[1]研究了复杂地质环境情况下TBM设备撑靴液压缸导向铜套损伤机理。马以涛等[2]对撑靴夹紧油缸在TBM设备掘进施工过程中出现的故障进行了分析,根据设备的工作原理,提出了复杂环境下的应急修复措施。史晋华[3]对TBM撑靴掘进施工过程中的掉落修复及预防措施进行了研究。李琳等[4]从断裂力学的角度对TBM撑靴液压缸O形圈断裂进行了理论分析和仿真计算。党建涛等[5]研究了引汉济渭岭南隧洞TBM设备鞍架滑道的拆除、修复技术。安飞翔[6]对引汉济渭岭南TBM刀盘外密封更换的方案、操作方法进行了研究。本文以引汉济渭引水隧洞岭南TBM施工段设备为例,通过分析TBM撑靴油缸损坏情况及影响,研究狭窄空间内撑靴油缸更换方案、具体操作方法及更换的重难点。

1 撑靴油缸损坏情况及影响分析

引汉济渭工程秦岭隧洞岭南TBM施工段,采用一台罗宾斯公司生产的Φ8.02 m全新敞开式硬岩掘进机施工,隧洞最大埋深2 100 m,岩石最大强度230 MPa,是秦岭隧洞施工难度最大、岩爆最频繁、围岩强度最高的施工段,各种不良地质条件的叠加对TBM设备的重点部位零部件可靠运行构成了极大的威胁[7]。

在掘进过程中TBM两侧撑靴油缸出现泄压问题,导致活塞杆与端盖处出现了漏油现象,并不断加重,撑靴在保压情况下每天漏油100 L左右,造成了施工成本浪费及TBM故障率增高。这些油品若不进行妥善处理流到主梁下部的水中,将给现场作业人员身体健康带来一定的危害,同时主梁下部的水经管道抽送到洞外,流入河水中会对水质造成二次污染。因此,非常有必要进行撑靴油缸更换,以减少成本支出、降低设备故障率、提升设备利用率、保护人员健康、防止污染水质。

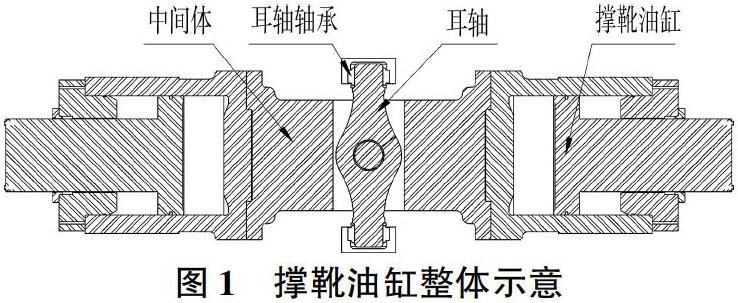

2 撑靴油缸更换总体方案

掌子面至后支撑段的围岩稳定后停机,在撑靴周围采用YT28风钻打孔,施作锚杆并焊接在靴板上,将撑靴靴板固定在洞壁两侧[8-10]。用4台20 t手拉葫芦将油缸整体吊装拆卸,拆卸后降落至平板车上,然后用30 t手拉葫芦旋转使其平行于隧道洞轴线方向,用25 t机车将油缸及平板车倒运到组装洞,更换新油缸及耳轴上的关节轴承。更换完毕后将油缸倒运到TBM主梁下方,旋转与撑靴中线位置对齐,用4台20 t手拉葫芦提升,在2 t和3 t手拉葫芦辅助下将油缸安装恢复,撑靴油缸整体示意见图1。

3 吊装设备选型及安装

3.1 手拉葫芦选择

本文研究的撑靴油缸主要部件参数见表1。

吊装荷载的计算公式为

式中:Q1为吊装荷载;Q为设备及索吊具质量总和;K1为动荷载系数,取1.1;K2为不均衡荷载系数,取1.25。

由式(1)的计算结果可知,吊装荷载为49.1 t,根据市场常用手拉葫芦参数进行选择,采用4台20 t手拉葫芦进行同步起吊。1个30 t手拉葫芦辅助2个20 t手拉葫芦进行旋转,可满足作业要求。

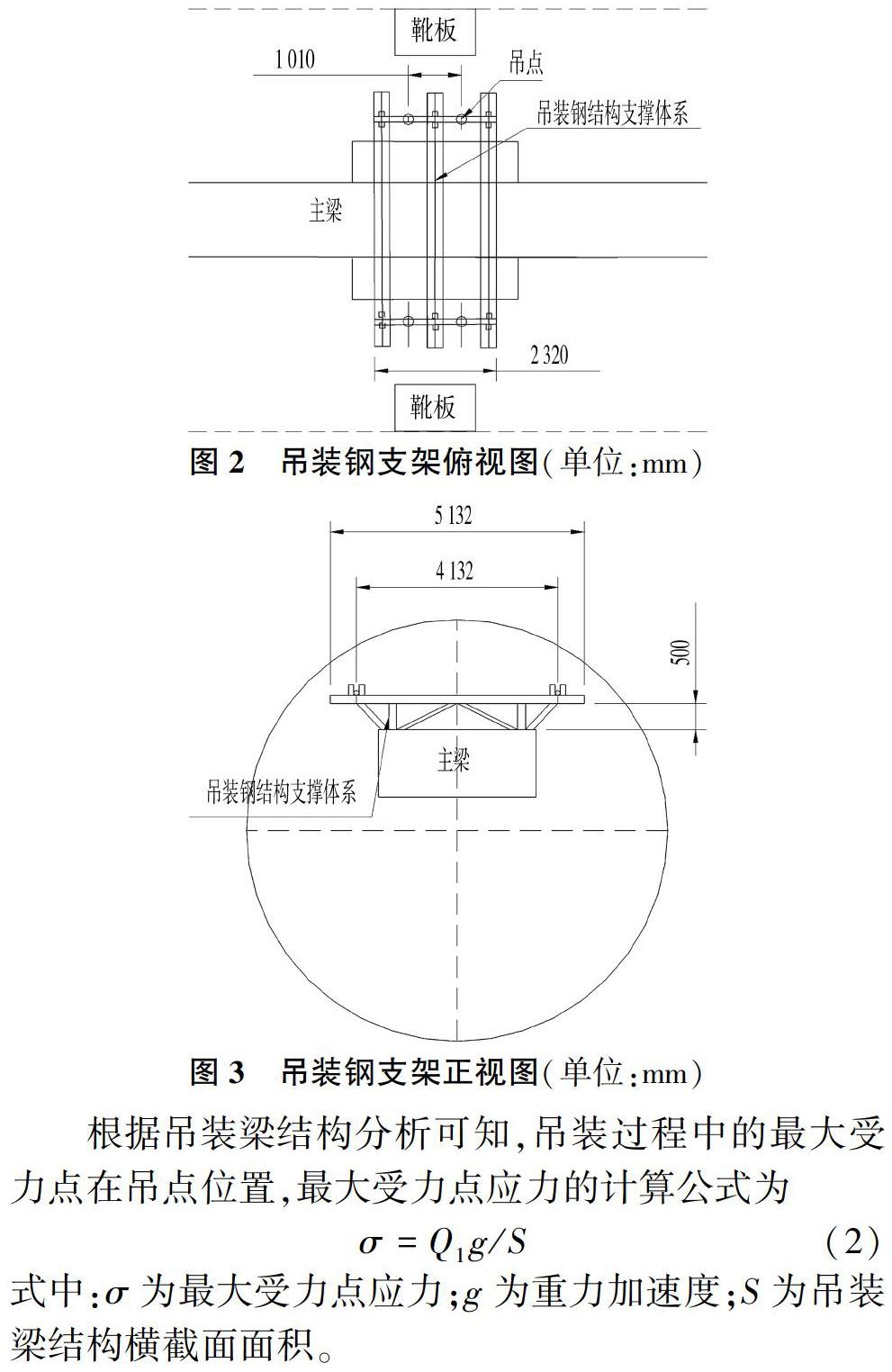

3.2 吊装钢结构荷载计算

将2根H150型钢并排上下缝焊接,平行布置3列,和支撑架焊接形成吊装结构体系,见图2、图3。

根据吊装梁结构分析可知,吊装过程中的最大受力点在吊点位置,最大受力点应力的计算公式为

式中:σ为最大受力点应力;g为重力加速度;S为吊装梁结构横截面面积。

计算得到吊装梁结构最大受力点的应力为43 MPa,而H150型钢为Q235型的普通结构钢,其屈服强度为235 MPa,规范取值为215 MPa,远大于吊装梁结构最大受力点的应力,可以满足施工要求。

3.3 靴板固定方案

(1)锚杆根数计算。TBM撑靴靴板采用Φ22 mm锚杆固定,锚杆分布于撑靴四周且与撑靴的每个接触面满焊固定,焊接固定后锚杆与撑靴成为一个受力结构整体,结合其结构形式的受力情况分析,锚杆的破坏主要出现在撑靴与岩面的接触面处,即以剪切破坏为主,因此影响锚杆破坏的最主要的力学参数为锚杆的极限剪切力。钢筋极限剪切力计算公式为

式中:T为钢筋极限剪切力;F为钢筋极限拉力;σ为钢筋屈服应力;r为钢筋半径。

锚杆数量的计算公式为

式中:n为锚杆根数;G为撑靴总质量。

通过式(5)计算可知,锚杆的数量为3根,取安全系数为1.8时,则所需锚杆数量为6根。为保证撑靴固定之后的稳定性,再增加7根构造锚杆,构造锚杆仅起到稳定撑靴的作用,不考虑其受力状态,则最终需要的钢筋总数为13根。

(2)锚固长度的计算。根据《岩土锚杆(索)技术规程》(CECS 22—2005)第7.5.1条规定,锚杆锚固长度可按式(6)进行估算:

式中:La为锚杆锚固长度,m;K为锚杆锚固体的抗拔安全系数;Nt为锚杆或单元锚杆的轴向拉力设计值,kN;D为锚杆锚固段的钻孔直径,m;fmg为锚固段注浆体与地层间的黏结强度标准值,kPa。

根据实际参数及规程中对相关参数取值的规定,由式(6)计算可得,锚杆锚固长度不应小于0.92 m。

(3)钢筋锚固角度计算。由于钢筋主要承受剪切荷载,因此对钢筋的锚固角度进行分析。如图4所示,假设锚杆沿F1方向进行锚固,而锚杆受到的力为撑靴的重力,方向竖直向下,即沿F2方向;假设此时锚杆承受的力F为锚杆的极限拉力,若想让钢筋承受的拉力大于其承受的剪切力,则钢筋锚固角度α为

只有钢筋锚固角度α小于35.2°时,钢筋才可能出现受拉破坏。

(4)锚杆极限拉力验算。由于计算时仅考虑了锚杆的极限剪应力,因此根据上述计算结果,对锚杆的极限拉应力进行验算。考虑极限状态,假设所有锚杆均承受拉力,则每根锚杆所承受的拉应力计算公式为

计算得到每根锚杆所承受的拉应力为105.02 MPa,考虑最不利状态,假设所有锚杆均承受拉力时,每根锚杆所承受的拉应力均小于其设计屈服强度,满足强度要求。由此可知,在满足抗剪强度要求后,锚杆的锚固角度对承载能力影响不大[11-13]。

通过上述计算可知,采用直径为22 mm的钢筋锚杆13根沿撑靴侧面锚固,锚固长度不小于0.92 m,锚固角度大于35.2°,锚杆外露部分与撑靴侧面满焊固定在一起。撑靴靴板与锚杆焊接的位置保证在30 cm以上,焊接厚度不小于锚杆直径的一半。锚杆与靴板距离较大时,采用气割将其加热使其弯曲和靴板接触,贴在靴板上,弯曲的锚杆在两侧焊接筋板进行加固,靴板钢筋的具体排布方式如图5所示。

3.4 斜坡轨延伸方案

因桥架和主梁下部空间有限,故25 t机车和平板车不能直接到达撑靴油缸下面。需要铺设斜坡轨,才能使平板车抵达主梁下部。斜坡轨按照6%的坡比进行设计,需从后支撑往后12.5 m开始架设钢枕轨排,轨枕采用2根H型鋼并在一起,合缝处焊接,下部根据轨枕所在位置高度加支腿支撑,见图6。

4 撑靴油缸的拆卸和运输

4.1 撑靴油缸的拆卸

撑靴油缸与撑靴连接处拆卸前,必须确保吊梁已完全焊接完毕且无质量问题,撑靴已稳定固定在岩壁上,耳轴的螺栓全部拆卸完毕,手拉葫芦已受力,在主机室查看扭矩油缸压力值,扭矩油缸压力控制在0.5 MPa以内。

(1)撑靴油缸与撑靴分离。扭矩扳手打到额定值拆卸螺栓,若螺栓未动可利用手拉葫芦调节油缸上下,直至螺栓松动取出。螺栓拆掉后将球头压板向油缸方向移动,挂在油缸上(移动前取下调整垫子)。油缸收回时,必须保证对讲机信号畅通,且两端平台上各有一人观察,及时喊停。

(2)拆卸扭矩油缸销子。拆卸扭矩油缸销子前先将扭矩油缸油管拆卸,利用大锤和千斤顶将销子取出,用大锤砸时必须垫铜棒,同时利用手拉葫芦上下调节,以方便取出。

(3)油缸下落到平板上。确保所有油管及连接位置都拆除后,松动手拉葫芦将油缸往下放。下放过程中专人指挥,确保两侧平衡下落,左右落差不超过10 cm。平板车上垫方木(方木放在旋转机构上,在油缸落实之前不能接触到岩壁),油缸必须下落到平板方木上,利用30 t和20 t手拉葫芦旋转油缸,使油缸平行于轨线。油缸两侧焊H型钢固定,并用小型手拉葫芦锁紧。

4.2 撑靴油缸的运输

油缸在桥架和主梁下部的运输过程中,机车进入后配套在旋转平板与机头之间,必须连接3辆平板车。机车下坡时必须时刻注意速度,及时刹车,以免因惯性而失控;上坡时如果机车力量不够,可借助手拉葫芦挂在桥架上辅助将其从坡底拉到坡顶。机车离开配套以后可在变轨位置将中间的3节平板摘掉,这样可以保证机车运行的平稳性。

5 耳轴关节轴承的更换及撑靴油缸的安装

5.1 耳轴关节轴承的更换

关节轴承拆卸后,将安装轴承位置清理干净,抹上抗咬合剂。清理轴承座,在轴承座内圈表面涂抹抗咬合剂,将关节轴承装进轴承座,轴承外圈与轴承座台阶贴死。利用手拉葫芦、大锤等工具将轴承座和轴承安装到耳轴上,然后将轴承内圈贴在耳轴台阶上。

5.2 撑靴油缸的安装

(1)撑靴运到主梁下部后调整位置,使油缸两端中心与撑靴中心对齐,挂上吊具,开始起吊。在撑靴油缸提升接近鞍架时观察耳轴两端轴承座的位置,利用2 t和3 t手拉葫芦调节油缸位置,使轴承座对正卡槽,继续提升撑靴油缸,直到能安装扭矩油缸销子为止。

(2)用千斤顶、2 t和3 t手拉葫芦调节油缸位置,逐个安装扭矩油缸销子。然后用手拉葫芦调节耳轴位置,穿上耳轴所有螺栓后取出螺栓,垫上调整垫再安装螺栓。

(3)接上撑靴油缸和扭矩油缸的油管,将撑靴油缸伸出,接近撑靴球头时停止伸出,利用扭矩油缸和千斤顶调节油缸,使球头对正后再将油缸伸出,直到可安装球头盖板位置。

(4)安装球头盖板,螺栓(调节垫片提前穿在螺栓上)打扭矩,割掉固定撑靴的锚杆,将撑靴油缸收回。

6 更换的重难点分析

由于撑靴油缸整体质量达35.4 t,因此在运输和旋转过程中都有极大的风险和安全隐患,是施工的重难点。

6.1 撑靴油缸的运输风险

由于撑靴油缸与平板车接触面为圆弧面且超重,因此油缸下落到平板车上时,重心必须在平板车的中心位置,撑靴油缸落到平板车上之后利用方木、小型葫芦、工字钢等对其进行固定,固定过程中不可移动油缸。平板车载油缸通过后支撑下部时必须点动前移,避免与后支撑相撞。平板车运输过程中需专人看护,油缸出现细微的移动时必须停车对其进行调整。机车载油缸运行时,速度不得超过5 km/h,且看护人员必须紧随车后,离车不能超过5 m。

6.2 撑靴油缸的旋转

旋转过程中,油缸受到偏心力,最容易导致油缸重心与平板中心偏离,偏心后会造成平板和油缸倾覆。因此,在旋转过程中必须利用30 t手拉葫芦将油缸重力平衡掉,手拉葫芦的收放由专人指挥,随时关注链条的松紧程度,以免操作不当造成倾覆,手拉葫芦链条的斜度不能超过10°。

7 结 语

受复杂地质条件的影响,岭南施工段TBM两侧撑靴油缸产生了泄压问题,进而出现漏油的情况,造成项目施工成本增加及TBM故障率增高,且液压油流入地下水,造成水质二次污染等。结合洞内现场实际情况研究了撑靴油缸更换的吊装设备选型及安装、撑靴油缸的拆卸和运输、耳轴关节轴承的更换及撑靴油缸的安装等施工过程,并分析了快速更换修复的重难点及应对方案,对TBM掘进施工过程中减少成本、降低设备故障率、提升设备利用率和工作性能起到了较好的作用,也为洞内狭窄空间条件下撑靴油缸更换、修复提供了参考实例。

参考文献:

[1] 余海东,李琳,赵勇,等.复杂地质条件下TBM撑靴液压缸导向铜套微动损伤分析[J].机械工程学报,2018,54(1):74-81.

[2] 马以涛,骆振华,高敏,等.TBM撑靴夹紧油缸损坏原因分析及应急修复[J].机务管理,2016,83(3):92-94.

[3] 史晋华.TBM撑靴掉落处理方案及预防技术[J].山西水利,2015,45(9):45-46.

[4] 李琳,张峰榕,陶建峰.基于断裂力学的TBM撑靴液压缸O形圈断裂分析[J].岩石力学,2018,40(11):119-121.

[5] 党建涛,赵力,安飞翔,等.秦岭隧洞TBM施工鞍架滑道快速修复研究[J].人民黄河,2020,42(2):109-112.

[6] 安飞翔.大直径TBM刀盘外密封更换技术研究[J].人民黄河,2020,42(2):123-126.

[7] 李厚峰.复杂地质环境对TBM掘进速度的影响[J].人民黄河,2018,40(11):119-121.

[8] 王纯亮.引洮单护盾TBM前盾改造分析[J].山西建筑,2011,37(11):191-192.

[9] 陈馈,杨延栋.高黎贡山隧道高适应性TBM设计探讨[J].隧道建设,2016,36(12):1523-1530.

[10] 余洁.中天山隧道TBM掘进施工适应性研究[J].现代隧道技术,2014,51(3):57-60.

[11] 谢启江,余海东,郑辉,等.变约束条件下硬岩掘进机推进系统动态特性[J].机械设计与研究,2015,31(3):152-156.

[12] 刘宁,张春生,褚卫江,等.深埋破碎岩体TBM 掘进风险评估与应对[J].岩石力学与工程学报,2015,34(增刊1):3348-3355.

[13] 赵战欣.西秦岭长大隧道TBM盘形滚刀磨損分析[J].建筑机械化,2014(1):79-81.

【责任编辑 张华岩】