狭窄空间内TBM设备顶护盾修复技术研究

2021-04-27任喜平

摘 要:引汉济渭调水工程秦岭输水隧洞岭南TBM设备掘进段是整个秦岭隧洞埋深最大、岩爆最频繁、围岩强度最高的施工地段,在多种不良地质叠加下,TBM设备各关键零部件长期处于极限负荷的运行状态,施工过程中常态化产生的轻微至强烈岩爆导致顶护盾被冲击损坏。通过对顶护盾的损坏情况及改造更换必要性进行分析,拟定了顶护盾优化改造、更换安装的具体实施方案,并对实施过程的技术难点进行了深入剖析,从而快速、安全地进行了顶护盾性能提升改造。顶护盾经更换修复后,TBM设备在岩爆频发地段的掘进过程中施工工效提高,作业人员和设备的安全得到保护。

关键词:TBM设备;岩爆;顶护盾;改造;秦岭隧洞;引汉济渭工程

中图分类号:TV53 文献标志码:B

doi:10.3969/j.issn.1000-1379.2021.04.023

引用格式:任喜平.狭窄空间内TBM设备顶护盾修复技术研究[J].人民黄河,2021,43(4):127-130.

Abstract: Qinling Lingnan TBM excavation section of Hanjiang-to-Weihe River Water Diversion Project is the most difficult section with the largest buried depth, the most frequent rock burst and the highest surrounding rock strength. Under the superposition of multiple adverse geological, the TBM equipment key parts and components in the operation of the limit load for a long time, in the process of the construction of normalized moderate to strong rock burst, leading to the top shield is shock damage. Through the analysis of the damage of the top shield and the necessity of reconstruction and replacement, this paper had drawn up an implementation plan of the reconstruction and optimization of the top shield, replacement and installation, and analyzed the technical difficulties in the implementation process, so as to improve the performance of the top shield quickly and safely. The results show that the replacement and repair of the top shield in the process of tunneling of TBM equipment in the section with frequent rock bursts in Qinling tunnel improve the support operation efficiency and ensure the safety of personnel and equipment.

Key words: TBM equipment; rock burst; top shield; modification; Qinling tunnel; Hanjiang-to-Weihe River Water Diversion Project

随着复杂环境下隧洞开挖技术的逐步完善和发展,采用TBM设备进行隧洞掘进在进度、安全、环保等方面具有钻爆法施工不可比拟的优势[1-2]。一些长距离、大埋深复杂环境条件下的隧洞施工,通常具有地应力高、岩爆频发、岩石强度高等复杂环境叠加的施工难题,难免对设备关键部件造成较大的磨损和消耗,影响TBM设备高效运行[3-5],这样就对TBM设备日常保養和关键部位零部件安全、快速修复技术提出了较高要求。护盾作为TBM设备刀盘后方一个主要的零部件,对确保施工进度和作业人员的安全有直接影响,因此对复杂环境下TBM设备顶护盾修复技术进行研究意义重大。

近年来,很多学者对复杂环境下TBM设备关键部位零部件的更换和修复进行了大量的探索和研究。刘宏志[6]在新疆吐库二线中天山隧洞掘进过程中研究了TBM主轴承密封滑道环洞内的快速修复技术,创新性地提出了TBM设备关键零部件主轴承免更换、快速修复的具体实施措施。白云峰[7]在兰渝铁路西秦岭隧洞TBM掘进过程中研究了狭窄空间内TBM撑靴油缸更换技术,通过合理规范的维修和保养使TBM设备保持了高效运行。夏明[8]指出TBM在秦岭腹地特殊地质环境下掘进时,设备刀盘、刀具损坏和修复的频次远远高于其他工程,总结出了一套强磨蚀岩石条件下刀盘、刀具的快速修复技术。党建涛等[9]研究了引汉济渭岭南TBM设备鞍架滑道的拆除、修复技术,取得了良好的效果。安飞翔[10]对引汉济渭岭南TBM刀盘外密封更换的方案、操作方法进行了研究,提高了TBM设备的刀盘贯入度和施工工效,缩短了维护和保养时间。

本文以引汉济渭引水隧洞岭南TBM施工段设备为例,通过分析TBM设备顶护盾损坏情况及影响,研究狭窄空间内顶护盾修复方案、具体的操作方法及更换的重难点。

1 工程概况

引汉济渭工程秦岭隧洞岭南TBM施工段采用一台罗宾斯公司制造的Φ8.02 m全新敞开式硬岩掘进机施工,工程自3号支洞进入主洞下游1 942 m开始,标段全长18.275 km,施工桩号为K28+085—K46+360,TBM第二掘进段桩号为K39+551—K46+360,掘进长度6 809 m。该洞段位于秦岭岭脊高中山区,围岩主要由花岗岩、闪长岩组成,受地质构造影响较大,节理裂隙不发育,呈整体状及块状结构,隧洞埋深1 320~1 790 m,掘进过程中受高埋深、高地应力影响岩爆频繁发生。隧道拱顶120°范围内时常出现岩石剥落、塌腔等情况,极易造成人员及设备伤害。

2 顶护盾损坏情况及改造更换的必要性

2.1 顶护盾结构组成

TBM设备为MB226-395硬岩掘进机,其顶护盾由一块上顶护盾及两侧各一块侧翼护盾组成。护盾整体长度为4 808 mm,同时护盾上由10 mm厚L形钢板拼装组成McNally支护系统,见图1。

2.2 顶护盾损坏情况描述

2019年4月底引汉济渭岭南TBM开始第二掘进段的施工,掘进中随埋深加大岩爆频发且愈演愈烈,岩爆致使上顶护盾右侧部分筋板开裂变形,右侧翼护盾变形严重,两块护盾的变形导致McNally系统部分插槽孔堵塞,上顶护盾及两侧翼护盾尾部1 m范围内向内侧方向均存在不同程度的弯曲变形,最大变形达到10 cm,导致该系统无法正常使用。

2.3 顶护盾改造更换的必要性分析

护盾的严重变形和McNally系统插槽孔堵塞造成在破碎及岩爆围岩段进行支护作业时,无法使用McNally系统安插钢筋排,掘进作业中,护盾尾部无法及时进行同步支护作业,岩爆造成碎石掉落严重,对人员及设备安全造成严重威胁。同时碎石无法有效封闭至拱顶,导致TBM底部清渣工作压力巨大,严重制约施工进度。顶部支护作业只有在停机后进行,极易造成部分钢拱架安装不到位,使支护效果达不到规定的质量要求,同时在岩爆频发区域裸露围岩下进行支护作业,支护人员安全无法得到有效保障,危险系数大、风险大。因此,为保证施工进度、质量、人员及设备安全,对顶护盾进行改造更换是有必要的。

3 顶护盾改造优化方案

3.1 顶护盾变形原因分析

如图2所示,护盾上顶面主要承力机构由一块底板以及构成McNally系统的L形板拼接构成,底板及L形板均为12 mm厚Q345C钢板。在承受强岩爆冲击时主要变形原因为:①护盾上顶面受力机构薄弱,岩爆冲击极易造成底板变形,碎石积于盾顶并在掘进时挤压,造成L形板变形,McNally系统损坏。②受力筋板距离盾尾长度为1 823 mm,尾部受力,力矩过长,底板薄弱,极易变形。③盾尾部位因拱架安装环限制而无法加立筋板,现有状态下无法采取有效加固措施。

3.2 优化方案详述

通过分析可知,护盾频繁变形主要原因为底边太薄弱,其余因素均为间接因素且无法改进,故而优化方案的重点为:①为提高护盾强度,加厚底板厚度;②为避免McNally系统损坏,把L形板由底板上方调至底板下方,其厚度不变,受下部空间位置影响,其长度适当缩减,满足一个循环掘进即可。

3.2.1 护盾底板设计改造

如图2所示,拟定将原厚12 mm的底板改为厚30 mm的钢板。因McNally系统位置改变,底板上顶面直接与岩壁接触,故要求满足以下5点:①钢材应具有良好的刚度,抗屈服能力强,不易变形。②钢材应具有良好的耐磨性质,避免因长期掘进而导致严重磨损,或在满足条件①的情况下,对上表面进行耐磨镀层处理。③如图2(b)所示,护盾底板尾部较原设计加长200 mm,以满足下方改进McNally系统长度要求,同时护盾尾部的增长可以有效防护应急喷浆系统,预防岩爆对设备造成损伤。④护盾底板下底面弯曲半径由原设计3 913 mm改为3 954 mm,弯曲半径加大41 mm,以保证与原始设计的护盾上顶面尺寸一致、外轮廓不变。⑤因护盾底板下底面弯曲半径增大,故在保证护盾外轮廓不变的情况下,护盾下方结构件(如导向柱、主受力筋板、护盾连接耳等)需向上延伸才能与护盾底板形成搭接。

3.2.2 护盾McNally系统设计改造

护盾McNally系统原位置护盾底板上部由L形钢板拼焊而成,贯穿护盾前部至尾部,长度约为4 800 mm,钢板厚度为12 mm,较为薄弱,受顶部岩爆冲击极易变形,同時受地下水和破碎围岩影响,水混合渣土由拼接缝流至安装孔内部造成McNally系统堵塞,因McNally系统安装孔长达4 800 mm而无法进行有效清理。McNally系统改进措施:在底板改进的基础上,位置由底板上方改至下方,同样由12 mm厚L形钢板拼焊而成,其长度为2 023 mm,满足一个循环掘进距离即可。这种改进方式可以有效避免McNally系统遭受岩爆冲击而变形、渣土堵塞等,同时因需满足长度要求,故对护盾进行了尾部加长,以有效防护应急喷混系统。但这种改进方法的不足之处在于,因底板整体厚度增至30 mm,且其下部的钢筋排插孔与岩壁距离有所增大,拱架安装存在顶撑不到位的可能性。为避免该情况的发生,在不影响护盾底板强度的情况下进行坡口处理,减小钢筋排与岩壁的距离,使弯曲状钢筋排的数量同步减少。

4 顶护盾改造实施的技术难点

4.1 运输空间的核算

受TBM拖车部位材料运输通道空间限制,最大结构件通行尺寸宽为1 973 mm、高2 004 mm、对角距离为2 813 mm,材料吊装入口位置最大吊装长度为6 000 mm。

(1)上顶护盾运输空间核算。新改造顶护盾宽4 253 mm、高1 016 mm、长5 006 mm,经核算上顶护盾无论如何摆放均无法通过TBM设备的材料运输通道。

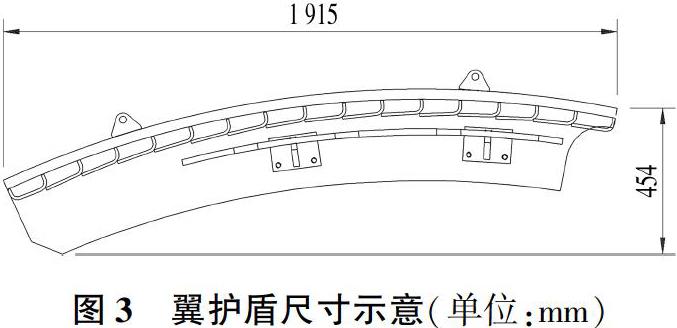

(2)翼护盾运输空间核算。新改造翼护盾宽2 192.8 mm、高988.2 mm、长5 006 mm,见图3,经核算翼护盾倾斜30°角装车,可通过TBM设备的材料运输通道。

4.2 上顶护盾运输解决办法

拟对上顶护盾进行分块安装,上顶护盾分割示意见图4。加工顶护盾时将其分为3块,分别为中心导向柱1块及两侧各1块,两侧分割点处使用螺栓结合固定座进行拼装连接,底板以及主筋板拼接点设定位销,底板分割缝及筋板分割缝处打倒角,现场定位拼接完成后进行焊接。

4.3 顶护盾更换空间设计

顶护盾上方进行更换洞势扩挖,以满足更换空间需求,因上顶护盾存在导向柱问题,柱长约为1 m,故整体洞势要求护盾上部可用空间高度不小于2.5 m。TBM到达停机位置后,刀盘后退16 m,在距离掌子面7 m位置处进行洞势扩挖,洞势长度为掘进方向7 m,横向尺寸为位于左右两块翼护盾下边缘0.5 m处向外延伸2.7 m。洞势扩挖完成后,设备前进,利用应急喷混系统对洞势进行喷混加固,其后进行护盾更换。

5 顶护盾更换安装

5.1 顶护盾更换方法

在更换洞势扩挖并加固完成后,机器停至更换洞势正下方,实施顶护盾更换安装,具体步骤如下。

(1)变形护盾拆除。护盾拆除后将其吊装至更换洞势顶部,确认护盾与设备完全分离后,TBM前进7 m,直至变形护盾完全脱离机头架,将其从开挖洞势顶部卸除,安放于主梁下方,并安排人员倒运出洞,上顶护盾需要分割后运出(倒运工作需在设备再次后退前完成)。

(2)新护盾安装。将新护盾(共计5块,即翼护盾2块、上顶护盾边块2块、中心块1块)上顶护盾中心块固定至更换洞势顶部,后退设备至新护盾下方,进行安装,安装完成后继续前进设备,如此往复,分别安装上顶护盾边块2块、翼护盾2块。

(3)新护盾焊接。护盾拼接完成后,进行上顶护盾中心块与边块焊接。

(4)防尘板焊接。焊接工作完成后,进行防尘板定位安装。

(5)McNally系统拼接。护盾安装完成后,按照图纸进行McNally系统拼接。

(6)整机调试,安裝完成。

5.2 新护盾倒运工作

新护盾由机车倒运至仰拱吊机处,通过TBM设备的材料运输通道倒运至主梁上部,倒运过程中注意安装顺序为上顶护盾中心块、上顶护盾边块、两侧翼护盾,注意堆放方式,避免发生重复倒运。倒运过程中注意护盾棱角,勿出现磕碰变形等导致安装配合出现偏差。

5.3 旧护盾拆除工作

旧护盾拆除顺序首先为左右两侧翼护盾,其次为上顶护盾,护盾拆除时需确保距离充足且与设备无任何连接,保证设备前进7 m情况下与护盾后部设备(如锚杆钻机、拱架安装器)无任何擦碰。

5.4 新护盾安装

新护盾安装顺序首先为上顶护盾,其次为两侧翼护盾,上顶护盾安装时,先进行中心块安装,在吊装至更换洞势顶部前,应先确定与设备的相对位置,该道工序在吊装前由测量组测量导向柱定位的左右偏差,确定吊装位置,吊装完成后进行复核,确保设备后退至护盾下方时导向柱精准对孔安装。

上顶护盾边块安装时,确保定位板以及定位销准确对孔,保证拼接完成后达到上顶护盾的原始设计尺寸。

6 结 语

TBM设备的顶护盾修复完成后,护盾的各项功能指标得到了不同程度的提升,在隧洞大埋深、强岩爆、高耐磨硬岩等各种不良地质环境叠加下,使McNally系统安插钢筋排施工恢复正常,节省了大量的支护、清渣时间,提高了设备利用率和施工工效,对加快施工进度、降低工程成本具有重要意义,也为狭小空间、复杂地质环境下护盾修复改造提供了参考实例。

参考文献:

[1] 王健,王瑞睿,张欣欣,等.基于RMR岩体分级系统的TBM掘进性能参数预测[J].隧道建设,2017,37(6):700-707.

[2] 黄柏洪,孙强.TBM地下组装洞室岩壁吊车梁研究与应用[J].人民黄河,2016,38(9):118-121.

[3] 白金,尹建超.超长引水隧洞TBM机群施工数据分析与风险评估[J].人民黄河,2019,41(7):136-139.

[4] 李厚峰.复杂地质环境对TBM掘进速度的影响[J].人民黄河,2018,40(11):119-121.

[5] 黄俊阁.高磨蚀性硬岩地段敞开式TBM掘进参数优化和适应性研究[J].水利水电技术,2017,48(8):90-95.

[6] 刘宏志.TBM主轴承密封滑道环洞内免更换快速修复技术[J].科技创新导报,2016(34):299-305.

[7] 白云峰.大直径主梁式TBM撑靴油缸洞内更换技术[J].铁道建筑技术,2016,37(11):191-192.

[8] 夏明.高磨蚀地层TBM刀盘洞内快速修复技术[J].工程机械与维修,2016,36(12):1523-1530.

[9] 党建涛,赵力,安飞翔,等.秦岭隧洞TBM施工鞍架滑道快速修复研究[J].人民黄河,2020,42(2):109-112.

[10] 安飞翔.大直径TBM刀盘外密封更换技术研究[J].人民黄河,2020,42(2):123-126.

【责任编辑 张华岩】