岸边集装箱起重机放倒式海侧梯形架制作及安装工艺

2021-04-27俞颂华

俞颂华 李 婷

上海振华重工(集团)股份有限公司长兴分公司

1 引言

随着全球贸易的不断升级,岸边集装箱起重机(以下简称岸桥)向着大型化的趋势发展,整机高度越来越高,从而导致在整机运输过程中容易与高压电缆、通讯光缆、桥梁以及其他的一些不可拆卸的建筑物存在干涉的问题,无法正常通过。为了解决此难题,设计上采取了大梁整体升降、海侧梯形架临时放倒等多种解决方案,以达到运输时降低岸桥高度的目的。其中海侧梯形架临时放倒主要针对运输过程中干涉的高度相对较少的产品,其可操作性强、效率高,对用户码头造成的影响较小。但可放倒式海侧梯形架在制作、加工及安装上难度较大,尺寸精度要求高,故需要有系统的工艺流程和控制措施。

2 结构形式及原理介绍

2.1 结构形式介绍

常规岸桥海侧梯形架撑管与海侧上横梁采用焊接形式,海侧梯形架后拉杆上端直接与海侧海侧梯形架上端插板进行焊接,后拉杆下端与陆侧上横梁海侧节点板进行焊接,从而形成三角形的稳定结构(见图1)。

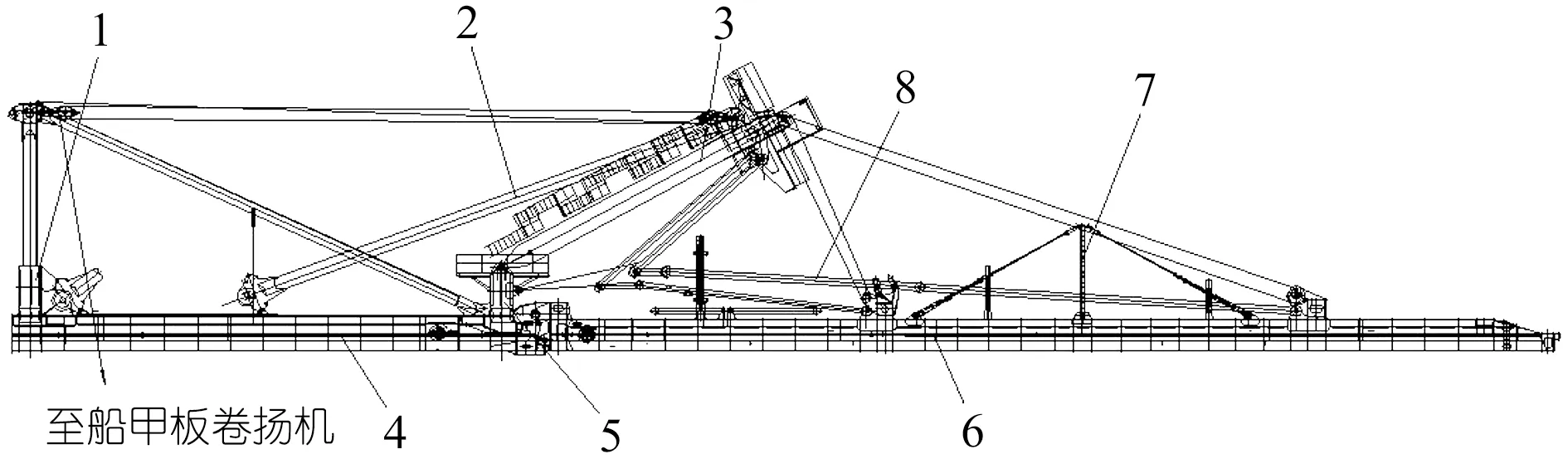

1.后撑杆 2.梯形架 3.后大梁 4.海侧上横梁 5.陆侧上横梁图1 常规岸桥海侧梯形架结构

而放倒式海侧梯形架结构相比常规岸桥海侧梯形架结构,有较多的不同之处,为了可以实现临时放倒的功能,其海侧梯形架与海侧上横梁、后拉杆上端与海侧梯形架上端节点板、后拉杆下端与陆侧上横梁海侧节点板之间的连接均采用铰轴连接形式,并采用一些辅助工装进行岸桥的稳固(见图2)。

1.后撑杆 2.梯形架 3.后大梁 4.海侧上横梁 5.陆侧上横梁 6.铰轴系统图2 放倒式海侧梯形架结构

由于海侧梯形架临时放倒的方向是朝向海侧,为了保证临时放倒时后拉杆顺利的进行滑移,在后拉杆下端布置一滚轮小车,在后大梁表面布置滑道(见图3)。

1.后撑杆 2.滚轮小车 3.后大梁 4.滑道图3 后拉杆下端滚轮及滑道布置

由于海侧梯形架在放倒时无法受力,为了保证前后大梁的稳定性,在陆侧上横梁上增加了陆侧梯形架,并在陆侧梯形架海陆侧面采用拉杆与后大梁进行焊接固定;在前大梁底部增加撑杆装置与海侧立柱进行固定连接,在前大梁上表面增加了背弓装置,在背弓支架两侧通过拉索与前大梁进行固定连接(见图4)。

1.背弓系统 2.前大梁 3.海侧立柱 4.撑杆装置图4 前大梁撑杆及背弓装置

2.2 海侧梯形架放倒原理介绍

在海陆侧梯形架上端布置滑轮组,并利用布置在运输船甲板上的卷扬机进行串联。海侧梯形架放倒之前首先通过甲板上的卷扬机受力,使得海侧梯形架与陆侧梯形架之间的滑轮组张紧,保证海侧梯形架后拉杆处于不受力状态。通过陆侧上横梁海侧腹板上的临时吊耳,利用手拉葫芦适当调整后拉杆下端的位置,并拆除后拉杆与陆侧上横梁海侧面节点板之间的销轴,缓慢放下后拉杆,使得后拉杆下端的滚轮落在滑道中。慢慢放松卷扬机,使得海侧梯形架逐渐向海侧面倾斜(见图5),直至梯形架降低至满足运输所需要的高度。

1.陆侧上横梁 2.后撑杆 3.梯形架 4.后大梁 5.海侧上横梁 6.前大梁 7.背弓系统 8.拉杆系统图5 海侧梯形架放倒状态

在岸桥通过限高的位置后,再通过卷扬机将海侧梯形架拉起竖立,并连接好海侧梯形架后拉杆下端与陆侧上横梁海侧节点板之间的销轴,使海侧梯形架处于稳定状态。

3 制作及加工工艺

由于放倒式海侧梯形架采用较多的铰轴装配,为了保证梯形架能顺利进行安装,同时满足角尺、垂直度等要求,在制作及加工过程中需要按照工艺要求进行施工(见图6),并严格控制各项尺寸。

图6 海侧上横梁支座轴孔划线加工要求

3.1 海侧上横梁支座安装及加工

与海侧梯形架连接的支座在下料时轴孔需预先设置加工余量,主板两侧的重磅板也需要预留厚度加工余量。支座预先按照图纸要求制作成组件,2片主板利用工艺支撑临时固定,中心开档尺寸偏差需控制在1 mm以内。

海侧上横梁制作完成后,需校正好箱体扭曲度,然后整体划出长度、宽度及高度方向上的十字中心线,此中心线将作为后续支座定位安装及加工的基准。根据海侧上横梁十字中心线在上翼板上划出支座的定位安装线,根据安装位置将支座定位装焊到位,单侧耳板距离海侧上横梁中心线开档偏差需控制在2 mm以内,检查并调整箱体内筋板与支座的对筋情况,对筋偏差需控制在0.3t(t为薄板的板厚)以内。

根据海侧上横梁十字中心线划出支座的轴孔余量以及重磅板厚度余量,并根据所划余量线加工支座轴孔。加工时需采用2台镗床同时进行加工,在加工前需先校正左右两侧镗棒的直线度,并保证与海侧上横梁的角尺控制在0.5 mm范围内。

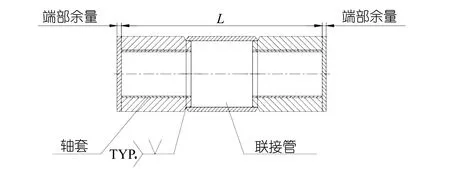

3.2 海侧梯形架轴套制作及加工

海侧梯形架下端的轴套采用3个分段焊接而成(见图7),其中中间分段内孔直径较大,与销轴不接触,两端需焊后加工,作为主要受力支撑点。两端分段在下料时内孔及长度尺寸预留加工余量,单个零件预先加工好对接坡口,然后按照图纸尺寸及相关焊接工艺要求预先对接成组件。

图7 轴套组件

海侧梯形架在制作时,撑管下端口留有切割余量,拼装时需控制左右撑管下端距离头部箱体中心线的开档尺寸偏差在2 mm以内。拼装成型后划出各方向上的十字中心线,并以此十字中心线为基准,划出撑管下端口的余量线,并切割余量。

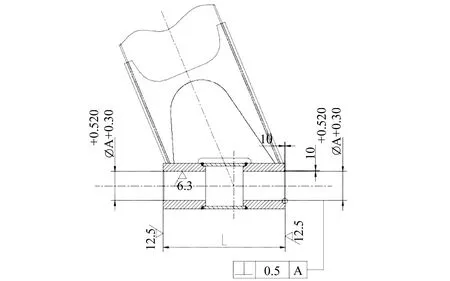

将轴套装焊至海侧梯形架撑管下端口,装焊时需将轴套的中心线与海侧梯形架撑管中心线对齐。根据海侧梯形架十字中心线划出下端轴套的内孔余量加工线、长度方向余量加工线(见图8),利用2台镗床同时对左右两侧的轴套进行加工,在加工前需校正镗棒的直线度和角尺均控制在0.5 mm范围内。

图8 轴套组件的尺寸加工要求

3.3 海侧梯形架上端轴孔及后拉杆加工

海侧梯形架上端节点板下料时,连接拉杆的轴孔及连接滑轮组的轴孔预留加工余量;海侧梯形架拼装完成后,根据十字中心线划出各轴孔余量加工线,并加工轴孔。

后拉杆单独制作,制作成型后划线加工端部轴孔及安装滚轮小车的轴孔。

3.4 陆侧上横梁节点板及梯形架上端轴孔加工

陆侧上横梁海侧节点板下料时,连接后拉杆的轴孔预留加工余量,节点板单独与重磅板先制作成组件,与后大梁一起组装成型。后大梁组件拼装结束后,根据陆侧上横梁中心线划出轴孔加工线,并加工节点板上的轴孔。

陆侧梯形架上端节点板下料时,连接拉杆的轴孔及连接滑轮组的轴孔预留加工余量;陆侧梯形架制作完成后,根据十字中心线划出轴孔余量线,并加工轴孔。

4 安装工艺

4.1 海侧梯形架及后拉杆安装

海侧梯形架与后拉杆在地面进行组装,并穿好销轴,后拉杆下部的滚轮小车在地面也安装到位,并按照图纸要求在后大梁表面提前布置好后拉杆位置的滑道。

利用起吊设备分别起吊梯形架及后拉杆,翻身竖立后将后拉杆适当向上提升,将海侧梯形架整体安装至海侧上横梁上,并穿好销轴然后下放后拉杆,将后拉杆下端与陆侧上横梁海侧节点板轴孔连接到位,穿好销轴后起吊设备方可松钩。安装完成后检测海侧梯形架的垂直度和与大梁中心线的角尺。

4.2 陆侧梯形架及撑管安装

海侧梯形架及后拉杆安装完成后,吊装陆侧梯形架。调整好垂直度后,点焊固定与陆侧上横梁之间的焊缝,拉好浪风绳。分别吊装陆侧梯形架海陆侧面的拉杆,装配到位后,将焊缝施焊到位,并施焊好陆侧梯形架与陆侧上横梁之间的焊缝。

4.3 斜撑及滑轮组的安装及连接

岸桥在调试结束后发运前,需根据图纸要求将前大梁与海侧立柱之间的斜撑组件通过岸桥本身的小车起吊安装到位。

分别在海陆侧梯形架上部安装好滑轮组,并穿好引绳,在岸桥整机装船后,将卷扬机布置到位,并将钢丝绳通过引绳穿入滑轮组,连接好固定总跟。

5 结语

本文阐述了岸桥放倒式梯形架的制作、加工、安装流程及关键控制要求。实践证明,通过前期工艺要求和严格的尺寸控制,各构件均能准确安装;在实际梯形架放倒过程中,也可以顺利的实施,可为同类结构的制作和安装提供参考。