基于EDEM仿真转接料斗堵料分析

2021-04-27张金贵李玲玲

张金贵 李玲玲

上海振华重工(集团)股份有限公司

1 引言

离散元仿真是一种用来分析及优化散料处理工艺流程中的颗粒流动问题的有效方法。离散元的基本思想是按照物料颗粒的真实形状尺寸,用理想形状的实体颗粒组合模拟,每个理想形状的实体颗粒能够独立运动,通过计算分析物料中所有的颗粒相互间碰撞摩擦后的运动轨迹和能量的消耗组合成一个系统,提供物料的速度、质量和冲击力等参数。

通过仿真计算分析,可以查看料斗堵料、料斗洒料、衬板冲击磨损、皮带跑偏等问题。现在有一台堆取料机在现场出现了转接料斗堵料的问题,通过理论计算和用EDEM离散元软件仿真相互比较,验证转接料斗的堵料情况,从而更好地优化和改进设备。

2 堆取料机概况

该设备是应用在越南永新电厂的一台堆取料机,设备型号3 200/1 800.40 t/h。堆取物料是次烟煤和烟煤,设计密度0.85 t/m3,真实密度1.2 t/m3,静堆积角38°,运行堆积角20°。在带速3.15 m/s时,额定取料能力1 800 t/h,最大取料能力1 980 t/h。额定堆料能力3 200 t/h,最大堆料能力3 520 t/h。臂架工作俯仰角度-12.2°~+10°。臂架皮带机带速3.15 m/s,带宽1 800 mm,托辊直径159 mm,托辊槽角35°。尾车皮带机带速3.15 m/s,带宽1 800 mm,托辊直径159 mm,托辊槽角35°,尾车皮带机倾角14°。物料粒度0~100 mm。

斗轮取料作业时,通过提升油缸把导料槽抬起,导料槽后部的后挡板旋转升起,避免导料槽阻碍物料运行,斗轮取料后煤炭通过臂架皮带机进入中部料斗至地面皮带机上(见图1)。进行堆料作业分流时,通过电液推杆把翻板斗体中的挡料板翻转,使物料部分通过斜溜管进入本机臂架皮带机,分流的部分通过位于中部料斗上方的斜溜管落入中部料斗,然后再落至地面皮带机上供另一台机堆料。堆料作业不分流时,通过电液推杆把翻板斗体中的挡料板翻转后,封闭中部料斗上方的斜溜管,煤炭由尾车皮带机送至上部料斗导入转接料斗,然后进入翻板斗体中,再通过位于臂架皮带机导料槽上方的斜溜管落入臂架皮带机导料槽中进行堆料作业。堆取料机堆料过程中臂架上仰10°时出现中心转接料斗系统堵料的情况,导致设备停机。下面从设计理论和模型仿真角度探讨堆料问题的解决方法。

图1 中心转接料斗简图

3 设计计算

3.1 皮带输送能力计算

已知带宽的情况下,按下式核算皮带的输送能力:

Q=3.6Sυκρ

(1)

式中,S为物料横截面积,m2;υ为带速,m/s;κ为倾斜系数,皮带倾角14°时取κ=0.91;ρ为堆积密度,kg/m3;Q为生产能力,t/h。通过查看DTII(A)型带式输送机设计手册[1],已知带宽B=1 800 mm,带速υ=3.15 m/s,倾斜系数κ=0.91,堆积密度ρ=850 kg/m3,运行堆积角θ=20°,槽角λ=35°,物料横截面积S=0.388 2 m2;计算得Q=3 405 t/h>3 200 t/h。当堆积密度ρ=1 200 kg/m3时,Q=4807 t/h>3 520 t/h。通过以上计算说明皮带的带宽带速选型没有问题。

已知输送能力的情况下,按下式计算物料横截面积S:

S=Q/3.6υκρ

(2)

当输送能力为Q=3 520 t/h,堆积密度ρ=850 kg/m3时,得出物料横截面积最大值S=0.401 3 m2。

3.2 转接料斗和斜溜管的截面尺寸

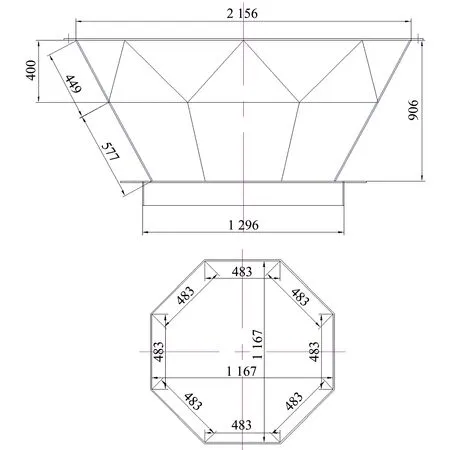

转接料斗底部正八边形的截面积S1=1.127 m2,转接料斗出口与理论最大输送能力物料横截面积之比:S1/S=2.8,具体尺寸见图2。转接料斗的斗壁倾角61°,物料与转接料斗斗壁的冲击角度小于30°,转接料斗内部采用12 mm厚的不锈钢衬板。

图2 转接料斗尺寸简图

斜溜管的截面积S2=1.121 m2,斜溜管出口与理论最大输送能力物料横截面积之比:S2/S=2.79,具体尺寸见图3。斜溜管壁倾角61°,物料与斜溜管壁的冲击角小于30°,斜溜管除海侧前壁外三面贴12 mm厚的高铬铸铁衬板。

图3 斜溜管尺寸简图

3.3 导料槽的截面尺寸

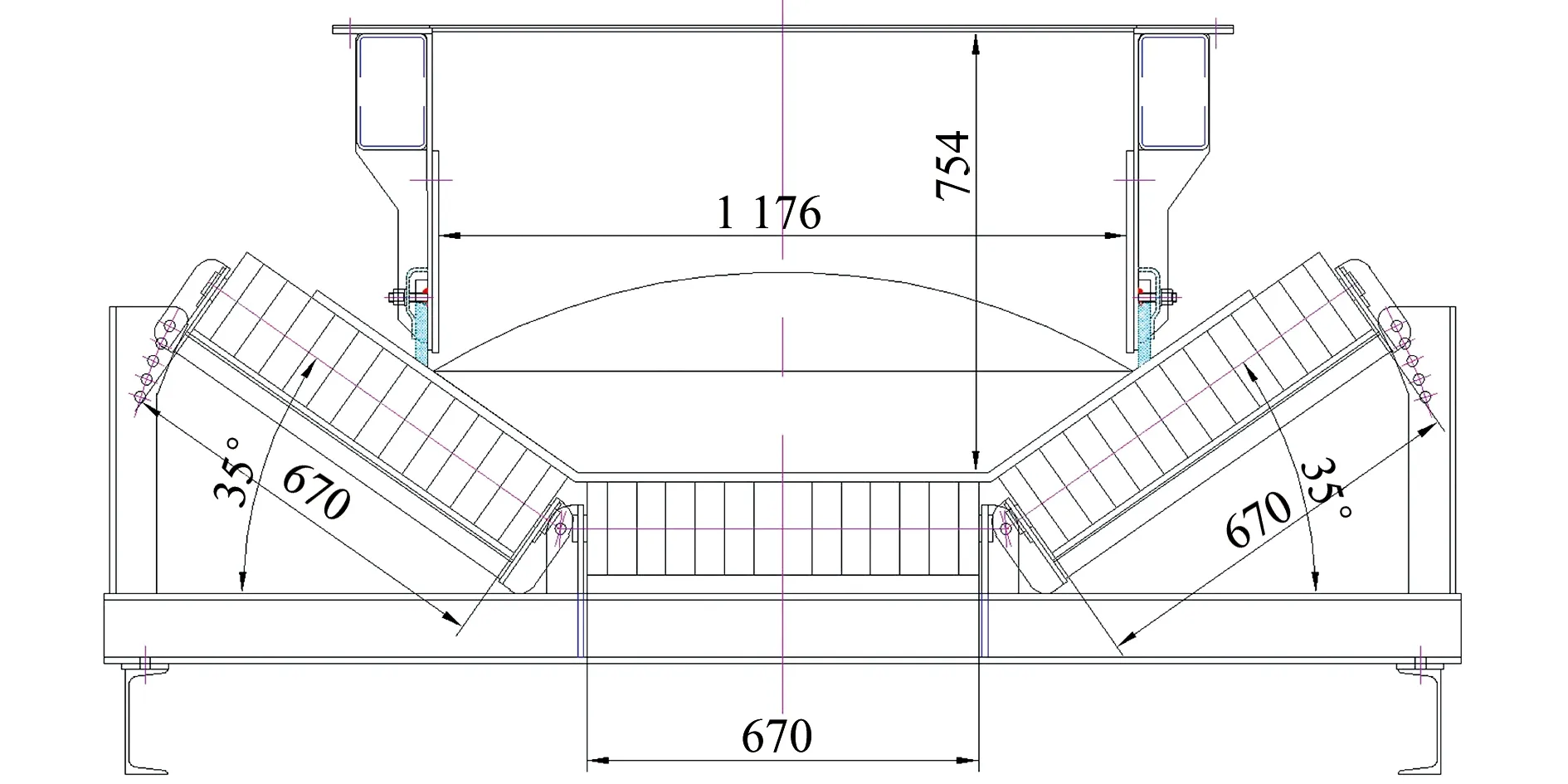

臂架皮带机驱动滚筒前方的缓冲托辊为可调托辊,从5°~35°调整过渡,托辊安装间距400 mm。导料槽为矩形口导料槽,后面是活动挡料板,两侧内衬厚度12 mm的不锈钢衬板,顶部有一个尺寸为1 168 mm×2 877 mm的开口,不会阻碍堆取料机-12.2°~+10°的臂架俯仰。导料槽长度4 800 mm,内部宽度1 176 mm,从承载皮带上表面至顶盖板高度754 mm(见图4)。

图4 导料槽截面简图

通过以上计算结果和相关部件截面尺寸说明,设计基本符合最大生产率的要求。但是由于环保要求,烟煤中的细小粉尘较多,需要采用喷淋降尘的方式,在料斗壁和拐角的部分会有部分物料粘结影响物料的流动性。现场在臂架上仰10°堆料时出现中心料斗系统和导料槽堵料停机的情况,说明料斗和导料槽的设计冗余度还有欠缺;另外臂架皮带机的带速3.15 m/s有可能过慢。下面采用EDEM仿真来粗略验证现场工况和给出修改意见。

4 EDEM仿真与分析

4.1 物料颗粒的设置

通常块矿的模拟情况相对简单,物料颗粒体积比较大,无粘连情况,流动性较好。像烟煤和次烟煤根据产地的不同每个批次的物料情况悬殊较大,有些粉末状的物料就比较难以模拟,相对误差较大。

根据物料现场情况查看基本属于不粘结煤类别,把物料颗粒形状大致分成了5个组别来模拟其粒度分布和尺寸大小:①大块颗粒尺寸80 mm,占比5%;②中块颗粒尺寸62 mm,占比5%;③中块颗粒尺寸52 mm,占比25%;④中块颗粒尺寸36 mm,占比30%;⑤中块颗粒尺寸26 mm,占比35%。鉴于计算机性能的原因,颗粒尺寸在25 mm以下的小块粒煤和粉煤未设置颗粒参与仿真计算。设置的颗粒形状是采用多个颗粒圆球的相互叠加来仿真实际物料颗的原理,对于所设置的颗粒尺寸、形状以及粒度分布越真实越好,仿真效果更贴近实际情况[2]。物料的本征参数与接触参数设置见表1和表2。

表1 物料本征参数

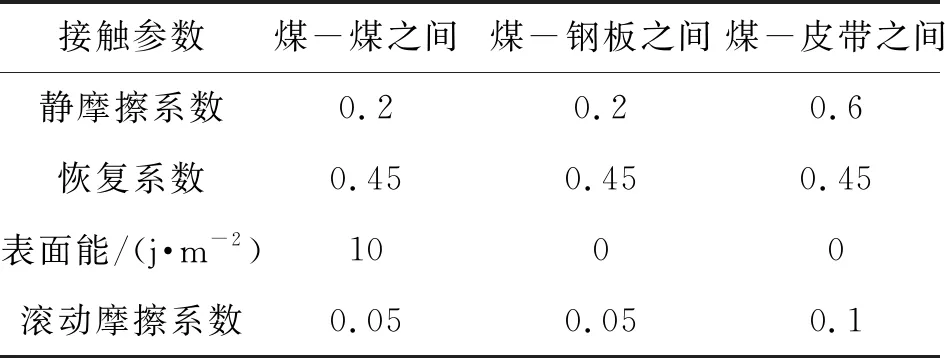

表2 物料接触参数

4.2 颗粒工厂的生成与仿真

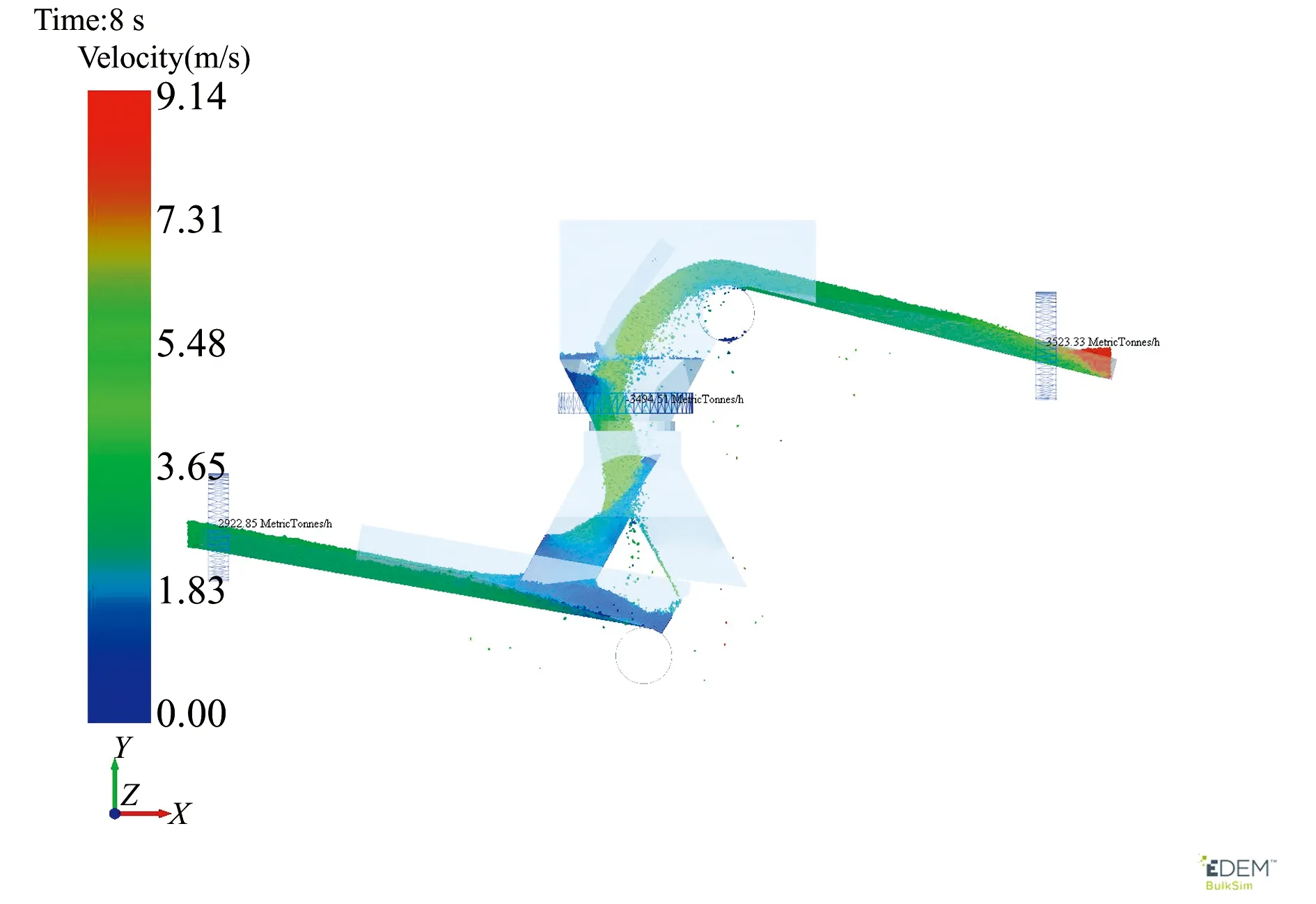

选择已设置的物料,调整颗粒工厂出料边数为四边形,尺寸大小为400 mm×900 mm,位置位于尾车皮带机的上部并且处于皮带35°槽形处,设置最大生产率输送量3 520 t/h。仿真设置8 s的时间,瑞利步设置为20%,保存时间间隔0.1 s,开始仿真计算。计算完成后利用仿真分析模块中的质量流量传感器和速度传感器来查看分析结果,尾车皮带流入物料质量为3 523.33 t/h,到转接料斗处为3 494.51 t/h略有损失,然后至臂架皮带机流出物料质量为2 922.85 t/h。通过质量流量传感器的流入流出流量差比较发现,输送过程中有积料现象。通过查看图5的结果,发现斜溜管处堵料比较明显,转接料斗处有积料。导料槽上斜溜管后方由于翻板斗体中挡料板有间隙,出现洒料积料现象。转接料斗与翻板斗体局部,有堆料趋势,实际生产中会有喷淋洒水降尘,使粉末状物料容易粘连在斗壁上。

图5 臂架带速3.15 m/s的质量流量和速度传感器示意图

5 改进建议

现实情况比理论仿真要复杂多变,通过仿真模拟说明当多个环境条件积累到一定程度时,中心转接料斗是完全可能堵料的。仿真模拟能够展示大致堵料方向与位置,虽不能完全反映真实现场,但还是能够提供出一些理论数据和模拟图像来支撑堵料问题的整改。

根据实际情况,尽管转接料斗和斜溜管的斜度满足通常煤炭转运料斗斜度大于60°的要求,但是数值61°还是略为偏小,建议适当增大角度。每个批次的物料也不尽相同,粉料过多还有湿度增大时,物料容易挂壁积累。

臂架皮带机导料槽上方的斜溜管前挡板的开孔偏小,限制了物料的快速流动,容易产生积料的情况,建议加大开口的孔径。

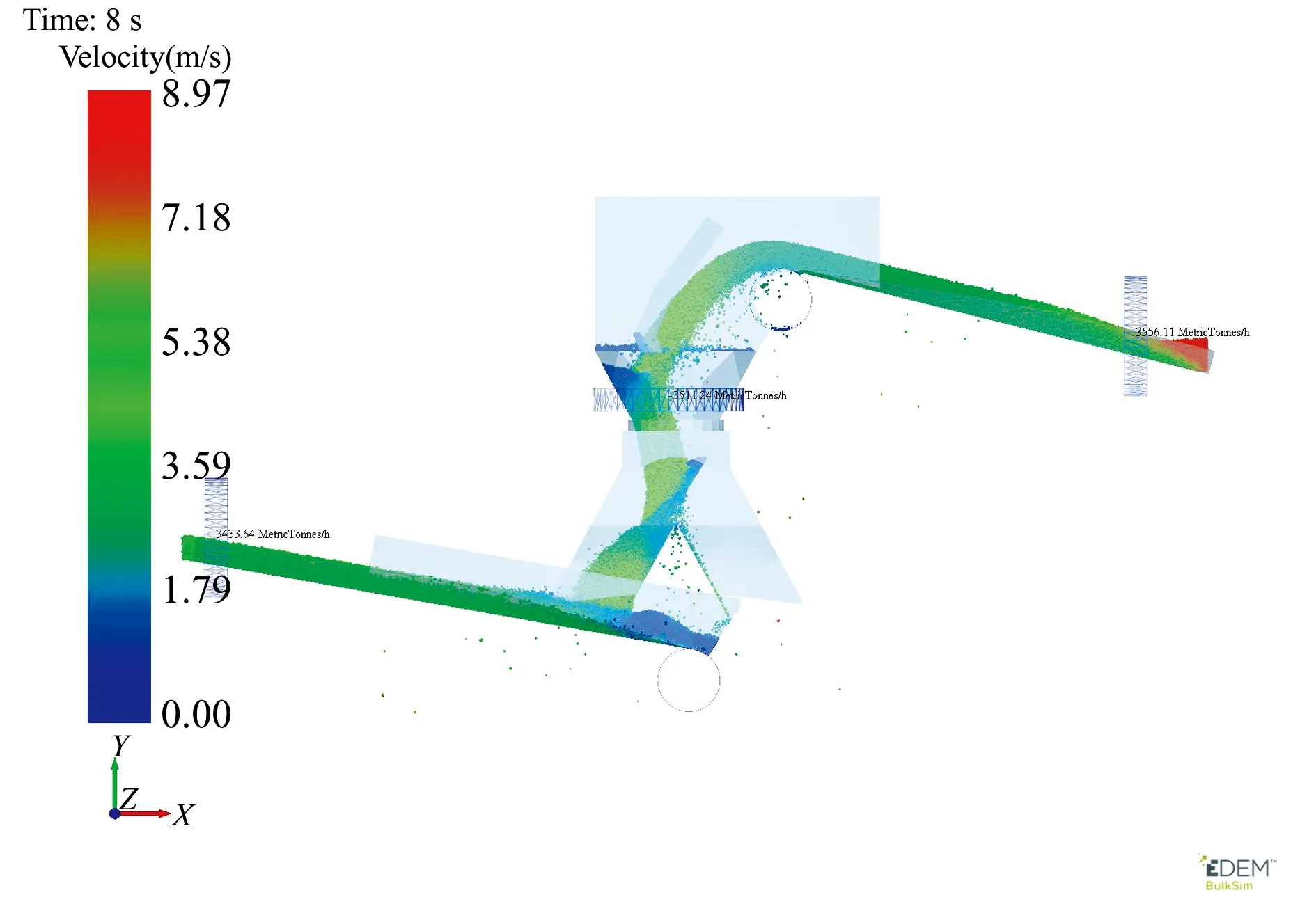

通过查看仿真模拟情况,臂架皮带机的带速从3.15 m/s提高到4 m/s后,尾车皮带流入物料质量为3 556.11 t/h,到转接料斗处为3 511.24 t/h,至臂架皮带机流出物料质量为3 433.64 t/h,整个过程中有较小的损失(见图6)。斜溜管与导料槽交汇处没有积料现象,说明原始设计的臂架皮带机的带速偏小,从尾车皮带机的来料不能快速地通过臂架皮带机转运出去,容易积料,导致停机。导料槽上斜溜管后方产生积料,由于转接料斗的挡料板密封不严而导致的洒料问题,需要改进。

图6 臂架带速4m/s的质量流量和速度传感器示意图

6 结语

通过对现场实际堵料情况和模型仿真分析的比对,基本验证了模型的准确性。后续用此模型作为设备的改进参考,具有很强的现实指导意义。离散元仿真中的关键问题是物料的校准,只要物料校准得到充分的真实保证,利用EDEM软件仿真来指导散料输送设备设计就切实可行,从而能够使散料输送中长期存在的料斗堵料、料斗洒料、皮带跑偏、物料对衬板的冲击和磨损等问题得到有效解决或者弱化,降低了设备的制造和改进成本,从根源上降低设备故障隐患。