负偏压对TiAlN涂层微观组织和性能的影响

2021-04-27刘双武舒应军张虎

刘双武 舒应军 张虎

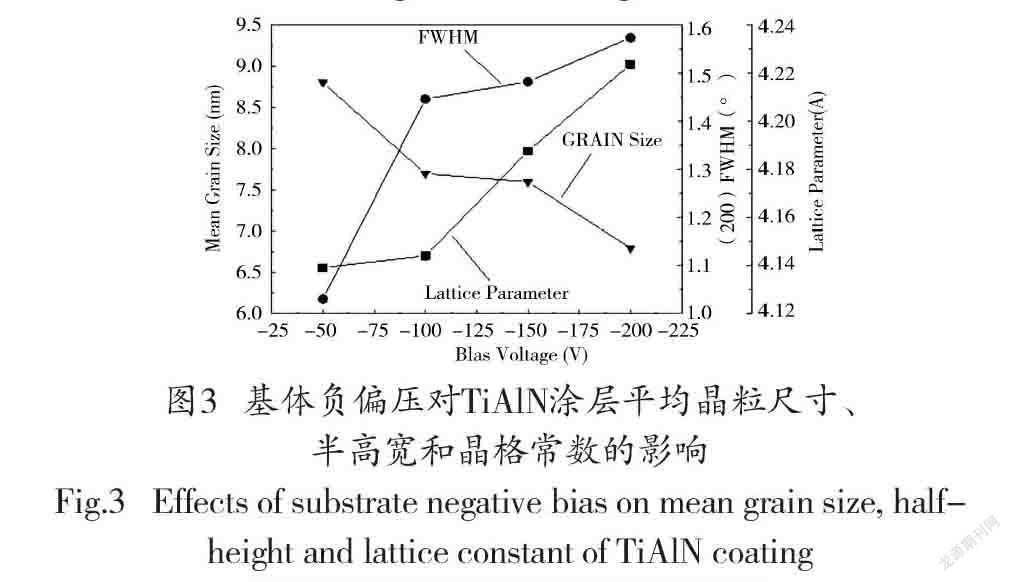

摘 要:采用多弧离子镀技术在钢基体上沉积了TiAlN涂层,研究了负偏压对TiAlN涂层的表面形貌、物相变化和力学性能的影响。结果表明,随着负偏压的增大,涂层表面溶滴颗粒的大小和数量均减小,晶格常数随Al含量的减少而增加,从-50V的0.413nm到-200V的0.422nm。同时负偏压的增大,增强了离子束对涂层和基体的轰击效应,提高了涂层抵抗塑性变形的能力,使得涂层的硬度和界面结合力得到改善。

关键词:TiAlN涂层;负偏压;多弧离子镀;表面形貌;力学性能

中图分类号:TG174.444 文献标识码:A 文章编号:1001-5922(2021)07-0009-04

The Effect of Negative Bias on Microstructures and Properties of TiAlN Coating

Liu Shuangwu, Shu Yingjun, Zhang Hu

(Foshan Power Supply Bureau of Guangdong Power Grid Co., Ltd., Foshan 529000, China)

Abstract:The TiAlN coatings were deposited on the surface of steel by multi-arc ion plating method, and the effect of negative bias on the surface morphology, phase change and mechanical properties of the TiAlN coating was studied. The results show that with the increasing of negative bias, the size and amount of droplets on the coating surface decreased gradually, the lattice constant increases with the decrease of Al content, from 0.413nm of -50V pulse bias voltage to 0.422nm of -200V pulse bias voltage. At the same time, the increase of the negative bias voltage enhances the bombardment effect of the ion beam on the coating and the substrate, improves the resistance of the coating to plastic deformation, and improves the hardness and interface bonding force of the coating.

Key words:TiAlN coating;negative bias; multi-arc ion plating; surface morphology; properties

近年来,在高速钢、硬质合金表面制备TiAlN涂层的研究较多,主要是通过成分控制[1-3]、残余应力调控[4-6]、多层复合[7-10]、过渡层结构和厚度[11-15]等改善涂层的抗氧化性能、界面结合强度、耐磨性能等。然而由于高速钢(热膨胀系数为11.9~12.9×10-6K-1)、硬质合金(热膨胀系数为5.0×10-6K-1)与TiAlN涂层(热膨胀系数为7.5×10-6K-1)存在差异,因此,在机加工过程中,TiAlN涂层与基体之间存在内应力,降低了刀具的使用寿命[7]。此外,基体材料高速钢(晶格常数2.886?)、硬質合金(晶格常数10.89?)和涂层材料TiAlN(晶格常数4.185?)之间存在较大的晶格错配度,使得涂层材料与基体材料界面取向关系较差,导致界面结合力较低。如果采用Ti(C, N)金属陶瓷(热膨胀系数为8.2×10-6K-1,晶格常数4.264?)作为基体材料,则可以避免上述不利因素,目前,还未有这方面的研究报道。

1 实验过程

1.1 涂层制备

实验使用双脉冲多弧离子镀机镀制TiAlN涂层。采用Ti(C, N)金属陶瓷作为基体材料。试样经打磨、抛光、超声清洗后,在真空干燥箱中烘干。实验选择高纯Ti靶和Al靶;所用氮气和氩气为高纯气体。靶极电流分别设为IAl/ITi=60/70、基底温度为350℃,基底负偏压为-50V~-200V,沉积时间为100min,N2流量为150sccm。

1.2 涂层表征

采用Sirion200型低温场发射扫描电子显微镜对涂层的表面形貌和磨损形貌进行分析。用Philips公司生产的XPertMPD型X射线衍射仪对涂层进行物相分析,选用CuKα射线,λ=0.15406nm,步长为0.02。

用MH-5LD硬度计测量TiAlN涂层的维氏硬度,压头所加载荷为0.1kfg,每个试样选取5个点进行测试,取平均值。在WS-2000自动划痕仪上测试TiAlN涂层的结合力。涂层的常温耐磨性试验采用球盘磨损试验。

2 结果及分析

2.1 涂层表面形貌

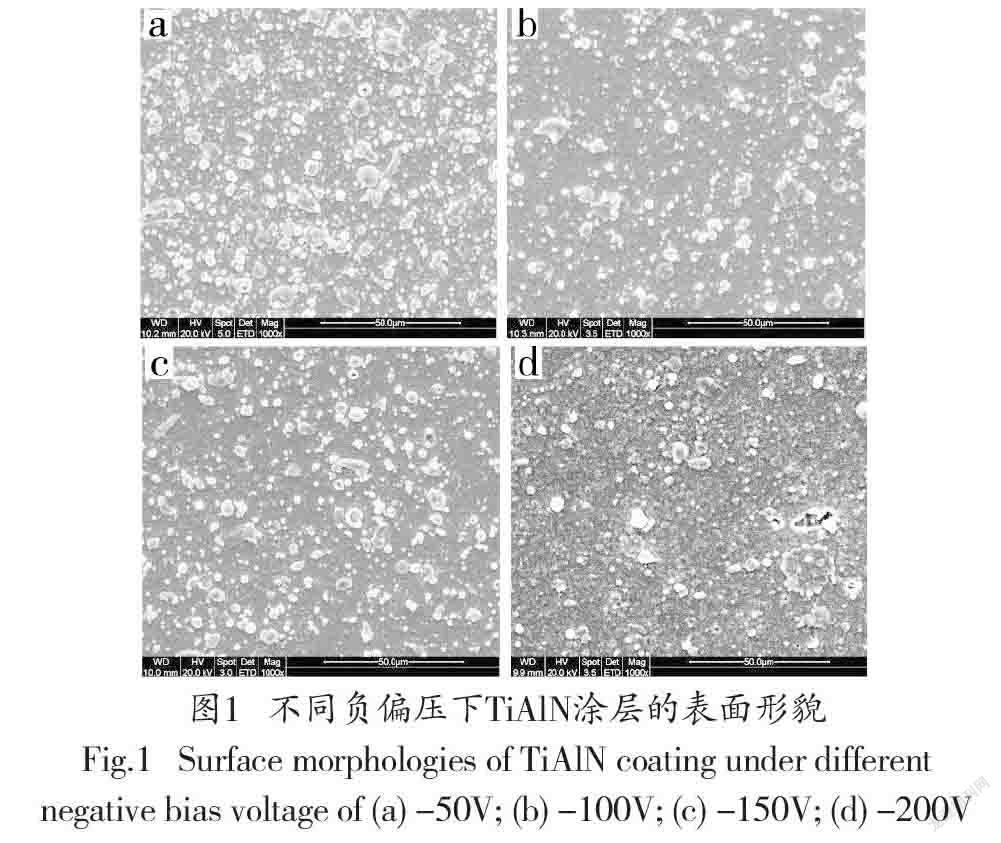

图1为不同负偏压工艺下TiAlN涂层的SEM表面形貌。由图可以看出,随着脉冲负偏压的增大,涂层表面大、小颗粒的数量和尺寸都减小,特别是小颗粒的数量减小比较明显,当负偏压达到-150V时,涂层表面有针孔状的缺陷产生。

文献研究表明[8-12,13],负偏压对涂层表面颗粒数量和尺寸的影响主要是由于偏压下较高的离子平均轰击能量所致。涂层制备过程中,在基体上施加负偏压时,基体表面处具有一负电场,电场的方向由等离子体指向基体表面,等离子体与基体间的电势降主要集中在鞘层内且呈非线性变化。靶材被高速的离子轰击所产生的带负电的夜滴以一定的速度向基体表面移动,同时基体负电场对夜滴有着排斥作用而使其移动速度变缓。随着负偏压的增大,夜滴移动所受的阻力越大,部分夜滴不能克服电场的排斥力而无法到达基体表面,所以沉积到涂层表面的颗粒减少。

2.2 TiAlN涂層的相结构

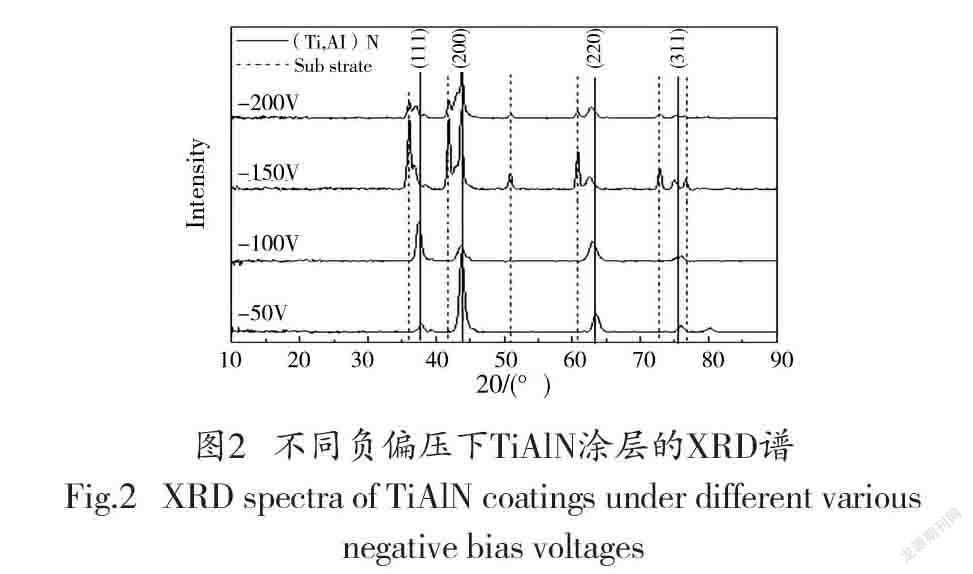

图2~4分析了基体负偏压对涂层的物相变化、平均晶粒度、半高宽(FWHM-full width at half maximum)、晶格常数和取向关系的影响。由图2可知,在不同负偏压作用下,涂层都具有B1-NaCl晶体结构。随着负偏压的增大,涂层的平均晶粒度减小,(200)晶面的FWHM和晶格常数增大(如图3所示)。随着负偏压的增大,择优取向从(200)→(111)→(200)交替变化,其(200)晶面与(111)晶面的峰强比如图4所示。

在低负偏压条件下,涂层的生长特性与基体的表面状态有关,基体中的Ti(C, N)颗粒往往成为形核的中心,这可能是-50V偏压下涂层沿(200)方向生长的原因。随着负偏压的提高,荷能粒子对基体的轰击作用增强,基体上可以形核的活性中心增多,涂层的生长将不再依赖于基体的原始表面特征,而是沿着具有低表面能的(111)晶面取向生长,进一步增大负偏压时,基体的温度将升高,这就为涂层沿着(200)晶面取向生长提供了足够的能量。荷能粒子对基体的轰击作用增强,也将在涂层中产生大量的缺陷(如位错),其阻碍了涂层晶粒的长大,细化了晶粒,因而FWHM增大。

2.3 基体负偏压对TiAlN涂层性能的影响

图5为涂层的显微硬度随基体负偏压的变化曲线。由图5可知,随着基体负偏压的增加,涂层的硬度上升,在-100V时达到最大值,继续增加负偏压后,涂层的硬度急剧下降。从图2的分析可知,在基体偏压分别为-100V时,涂层中均没有第二相产生,说明涂层性能的变化主要是由晶粒细化和晶格畸变引起的。在TiAlN涂层中,Al占据了Ti的位置会使TiAlN涂层中产生强烈的晶格畸变,增加了涂层中的缺陷量,同时,晶粒的细化提高了涂层抵抗塑性变形的能力,因而涂层的硬度较高。进一步提高基体负偏压后,基体温度升高,涂层的内应力增大,涂层的致密度下降,导致涂层硬度降低。

基体负偏压与涂层界面结合强度的关系如图6所示。随着基体负偏压的增加,涂层与基体间的结合强度增大,在-100V时达到峰值,继续增加负偏压,涂层与基体的结合强度随负偏压的增加而下降。划痕的SEM形貌如图7所示,a、c、e、g是偏压分别为-50V、-100V、-150V和-200V时划痕的中间形貌,b、d、f、h是偏压分别为-50V、-100V、-150V和-200V时涂层与基体分离区域的形貌。由图7可以看出,在-50V偏压下,有大片的涂层从基体脱落,在涂层与基体分离区可以看到裸露的基体(如图7b),说明基体与涂层结合强度较差。升高基体偏压到-100V后,划痕比较光滑,仅有少量的涂层从基体脱落,在涂层与基体分离区,有部分涂层从基体撕裂的痕迹,并有鱼鳞状的裂纹产生,说明在划痕过程中涂层产生了较大的塑性变形,因而涂层与基体的结合强度较高。进一步升高偏压到-150V以后,划痕边缘处有细小的涂层碎片产生(如图7 c、e),部分涂层已经从基体上脱落(如图7 f、h),说明涂层较脆。基体负偏压的升高虽然可以提高涂层的沉积温度,有利于合金元素向界面层的扩散,但同时也提高了涂层的热应力,致使涂层变脆,使得涂层与基体的界面结合力下降。

3 结论

(1)基体负偏压主要是通过溅射能量的变化对涂层的形貌、成分、相结构和性能产生影响。随着负偏压的增大,涂层表面沉积的液滴量减小,涂层择优取向生长方向由(111)晶面向(200)晶面转变;选择性溅射的结果使得涂层中Al含量降低。

(2)偏压的增大细化了晶粒,提高了涂层抵抗塑性变形的能力,同时增强了对基体的轰击效应,使得涂层的硬度和界面结合力得到改善。偏压过大将使涂层变脆。

参考文献

[1]H.D.Mejía,Aida M.Echavarría,GilbertoBejarano G.Influence of Ag-Cu nanoparticles on the microstructural and bactericidal properties of TiAlN(Ag,Cu) coatings for medical applications deposited by Direct Current (DC) magnetron sputtering[J].Thin Solid Films, 2019, 687: 137460.

[2]Jie Jin,Zhen He,Xiaohua Zhao.Effect of Al content on the corrosion resistance and conductivity of metal nitride coating in the cathode environment of PEMFCs[J]. Materials Chemistry and Physics,2020,24515:122739.

[3]Chi LungChang,Fu ChiYangb.Reprint of“ Effect of target composition on the microstructural, mechanical, and corrosion properties of TiAlN thin films deposited by high-power impulse magnetron sputtering”[J].Surface and Coatings Technology, 2019,376,25:124784.

[4]Majid Abdoos, Bipasha Bose, Sushant Rawal,et al.The influence of residual stress on the properties and performance of thick TiAlN multilayer coating during dry turning of coMPacted graphite iron[J].Wear,2020,454-455:203342.

[5]Tillmann Wolfgang,Grisales Diego,Stangier Dominic.Effects of AISI H11 surface integrity on the residual stresses and adhesion of TiAlN/substrate compounds[J]. Surface and Coatings Technology,2019,357:466-472.

[6]Waqas Khaliq, Chen Zhang, Muhammad Jamil,et al.Tool wear, surface quality, and residual stresses analysis of micro-machined additive manufactured Ti-6Al-4V under dry and MQL conditions[J]. Tribology International,2020:106408.

[7]Guang Xian,Ji Xiong,Haibo Zhao,et al.Evaluation of the structure and properties of the hard TiAlN-(TiAlN/CrAlSiN)-TiAlN multiple coatings deposited on different substrate materials[J].International Journal of Refractory Metals and Hard Materials,2019,85:105056.

[8]Ch Sateesh Kumar,Saroj Kumar Patel.Effect of duplex nanostructured TiAlSiN/TiSiN/TiAlN-TiAlN and TiAlN-TiAlSiN/TiSiN/TiAlN coatings on the hard turning performance of Al2O3-TiCN ceramic cutting tools[J]. Wear,2018.

[9]Miao Du,Ke Xu,Lei Hao,et al.Optical properties and thermal stability of Ag/TiAlONM/TiAlOND/AlON spectral selective coating[J].VacuumVolume,2020,175: 109244.

[10]Q. Wan,B. Yang,H. D. Liu,et al.Microstructure and adhesion of MeN/TiSiN (Me = Ti, Cr, Zr, Mo, NbxAl1?x) multilayered coatings deposited by cathodic arc ion plating[J]. Applied Surface ScienceVolume,2019,497:143602.

[11]Liang Feike,Shen Yufan,Pei Chenrui,et al.Microstructure evolution and corrosion resistance of multi interfaces Al-TiAlN nanocomposite films on AZ91D magnesium alloy[J].Surface and Coatings Technology,2019,357:83-92.

[12]Xiaoyan Guan,Yongxin Wang,Qunji Xue.Effects of constituent layers and interfaces on the mechanical and tribological properties of metal (Cr, Zr)/ceramic (CrN, ZrN) multilayer systems[J].Applied Surface Science,2020,502:144305.

[13]Li Zhang,Hua-dong Zhang,Zhi-qiang Zhong,et al.Fluctuation characteristics of thermal residual stresses in AlTiN coating: Based on film/substrate interface microstructure and morphology[J].Surface and Coatings Technology,2018,353:41-48.

[14]Desheng Wang,Ming Hu,Xiaoming Gao,et al.Tailoring of the interface morphology of WS2/CrN bilayered thin film for enhanced tribological property[J].Vacuum, 2018,156:157-164.

[15] HAO Yong-qiang,MU Yong-tao,LIU Ming.Mechanical properJties and friction?wear characteristics of VN/Ag multilayer coatings with heterogeneous and transition interfaces[J].Transactions of Nonferrous Metals Society of China,2020,30:472-483.