镜片全自动测量系统的研究

2021-04-26何荣,金涛

何 荣,金 涛

(上海理工大学 光电信息与计算机工程学院,上海 200093)

1 引 言

目前,在眼科光学中主要通过焦度计检测镜片的后顶焦度,在镜片检测系统中,镜片的偏心与倾斜等情况对镜片检测结果造成了误差[1,2]。Barbosa E A等[3]提出采用低相干斑点干涉的方法检测镜片,不用进行镜片对焦就能测量镜片的全表面参数,但检测过程复杂,易用性低。李飞等[4]提出通过激光差动共焦技术可直接确定镜片的后顶焦点位置,进而计算出后顶焦度,但无法直接检测负焦度镜片,而常用镜片主要为顶焦度为负的镜片。Elsayed等[5]提出可以通过分析不同镜片下图像的模糊度反推出镜片参数,而不用进行镜片对焦,但测量时镜片位置必须与分析图像时保持一致,在环境适用性和精度方面存在问题。针对以上问题,本文提出将机器视觉应用到镜片测量中,上位机通过对哈特曼光阑所成的光斑图像实时分析处理,感知出镜片光学中心的具体位置,利用搭建的机械模块自动对正镜片,根据采集到的光斑坐标信息,用哈特曼检测法[6,7]推算出镜片的光学参数,从而实现了镜片的全自动测量,有效地提高了检测效率和精度。

2 镜片测量光学原理

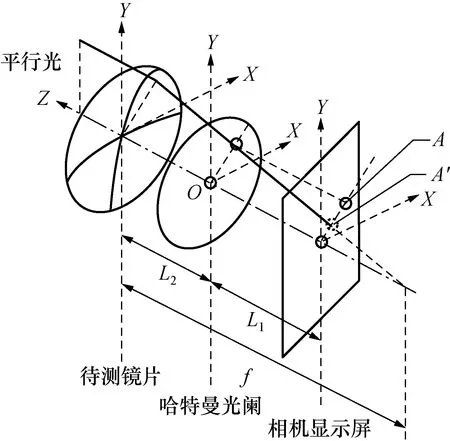

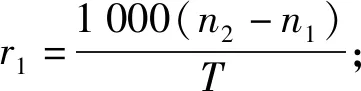

图1为系统光学原理图,平行光经过待测镜片发生偏折,穿过哈特曼光阑后在相机显示屏上成像。假设光阑与相机成像屏间的距离为L1,透镜与光阑间的距离为L2,透镜的后顶焦距为f。在放入透镜前,平行光透过光阑在相机上成像于A点,A与中心点O的距离为h1,放入透镜后,调整镜片位置,使镜片光学中心与系统光轴重合。平行光过透镜后发生偏折在显示屏上成像于A′,A′与O的距离为h2。在实际操作中,将透镜紧贴光阑,则透镜与光阑的距离L2忽略不计。根据几何关系h2/h1=(f-L1)/f,以及球镜度计算式φ=1/f,即可得透镜的球镜度φ=(h1-h2)/(L1-h1)。

图1 光学系统原理图Fig.1 Schematic diagram of optical sysytem

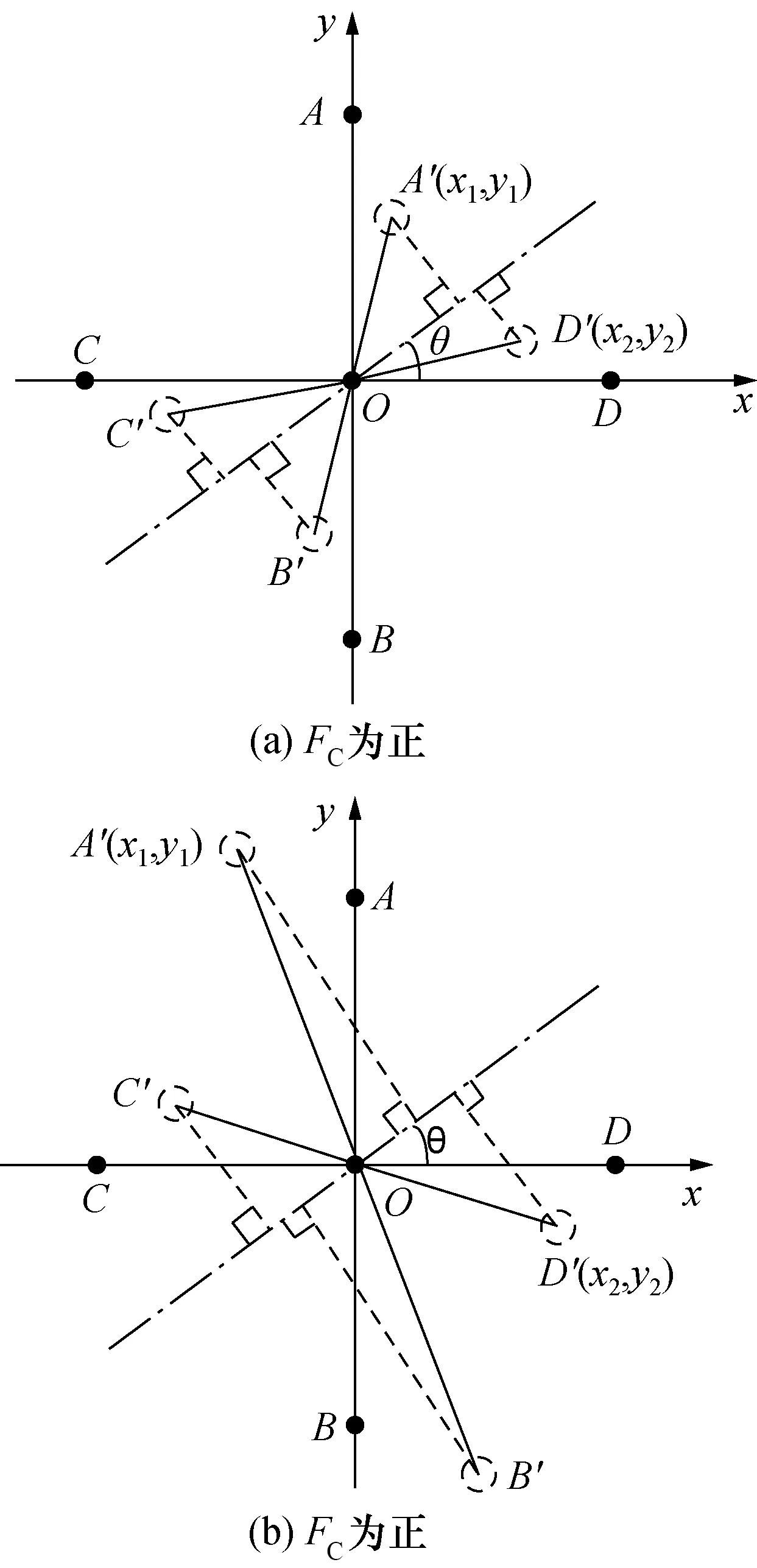

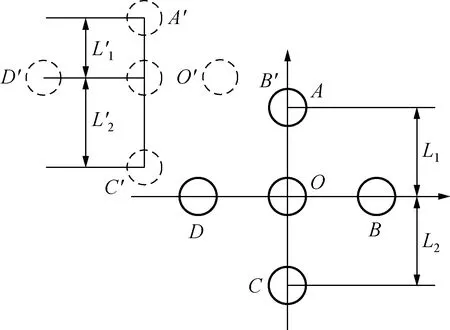

柱镜片的求解计算比较复杂,需要将球面镜和柱镜片分开求解计算,然后两者相加[8,9]。图2为放置柱镜片后光斑的变化图。假设哈特曼光阑与相机表面的距离为u,光斑A,B,C,D与中心光斑O的距离相等为h。当放入透镜的柱镜度FC正负不同时,光斑A、B、C、D的分布情况如图2中A′、B′、C′、D′所示。设放入透镜后A′坐标为(x1,y1),D′坐标为(x2,y2)。经求解可得球镜度FS、柱镜度FC、柱镜轴位θ的计算式[10]:

图2 放入柱镜片后光斑变化示意图Fig.2 Light spot change after placing astigmatism lens

(1)

当FC为正时,公式(1)“FS”中的“∓”取负号,反之则取正;“θ”的“±”与FC相同。当镜片光学中心与光轴重合时,只需要得到此时光斑的坐标x1,y1,x2,将其代入公式(1)即可求解出被测镜片的FS,FC,θ。B′和C′坐标也可代入公式(1)中得出镜片参数,进行多点测量求平均值从而提高测量精度。

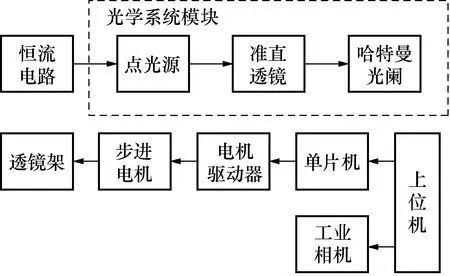

3 镜片测量系统的设计与原理

图3为系统模块示意图。点光源在恒流源电路驱动下经过准直透镜产生平行光,经哈特曼光阑投映在工业相机显示屏上。视觉处理模块将相机采集的图像信息进行分析处理,经过数据分析得到镜片调整的位移信息并下传至单片机中。单片机收到指令后根据编写的通讯协议向电机驱动器发送脉冲信号,控制机械模块运动,对镜片进行位置校正和焦度计算[11],从而实现镜片的全自动测量。

图3 系统模块示意图Fig.3 System module diagram

3.1 重要仪器的设计与参数设定

光学系统模块由点光源,准直透镜,哈特曼光阑以及工业相机等构成。点光源选择波长λ=546.07 nm的LED光源,则测量镜片时不需要考虑ABBE系数补偿,避免人工ABBE数造成的误差。平行光管物镜焦距为30 mm,较小的尺寸能够使整个结构更加紧凑。整个系统的关键参数有光阑和相机成像面间的距离L1,透镜和光阑距离L2,光阑的外围半径R,光阑中的通光孔半径d,孔心距h1,以及相机成像面的宽度尺寸W。

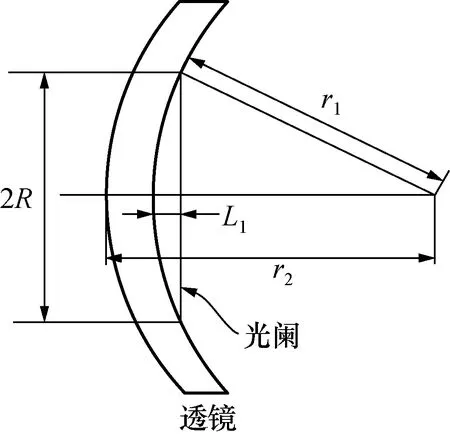

不同镜片的后表面弯曲度不同,导致不同镜片与光阑间的距离L2不同。图4为光阑与透镜的位置示意图,透镜中心厚度近似为0,空气折射率为n1,透镜折射率为n2,设光阑半径为R,透镜的焦度为φ以及透镜前表面弯度为T,通过式(2)可计算出不同镜片对应的L2。

图4 光阑和透镜位置示意图Fig.4 Schematic diagram of the relationship between the diaphragm and the lens

根据式(2)可以发现,L2的大小与光阑半径R相关,R越小L2也越小,在实际测量中因为L2≪L1,对实验测量结果几乎没有影响,所以在计算时L2通常忽略不计为0,为尽可能减小L2对测量结果的影响,所以R越小越好,考虑到加工工艺等因素,R值设定为4 mm。

(2)

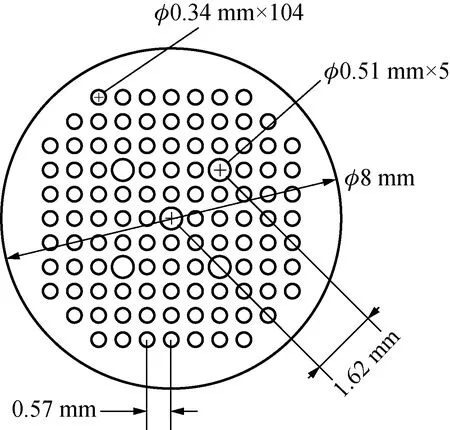

在进行光阑设计时,理论上只需要3个圆即可满足焦度测量要求,但当光路上出现灰尘或者光阑在长时间使用后出现磨损等情况时,部分光斑会成像不完全,造成镜片测量时会出现较大的偏差,而多点测量能有效降低这种情况引起的误差,在光阑中间设计等间距的5个大圆,周围分布104个小圆将中间的5个大圆作为主要测量依据,104个小圆作为辅助检测,以大圆为例设通光孔半径为d,孔心距为h1。

首先,必须满足两个条件:

(1)光线经过正透镜后会聚,此时工业相机采集的图像中光斑间必须存在一定的间隙,确保图像处理时能够将光斑区别开。如图5所示,设透镜和相机成像面间的距离为L1(此时透镜至光阑的距离L2已忽略不计),光束1经过透镜在显示屏上成像的最低点与光轴间的距离为h21,光束2在显示屏上成像最高点与光轴间的距离为h22,则必须满足h21>h22,根据h22/d=(f-L1)/f,h21/(h1-d)=(f-L1)/f,可以得到:h1>2d。

图5 检测正透镜时光束示意图Fig.5 Schematic diagram of the beam when detecting a positive lens

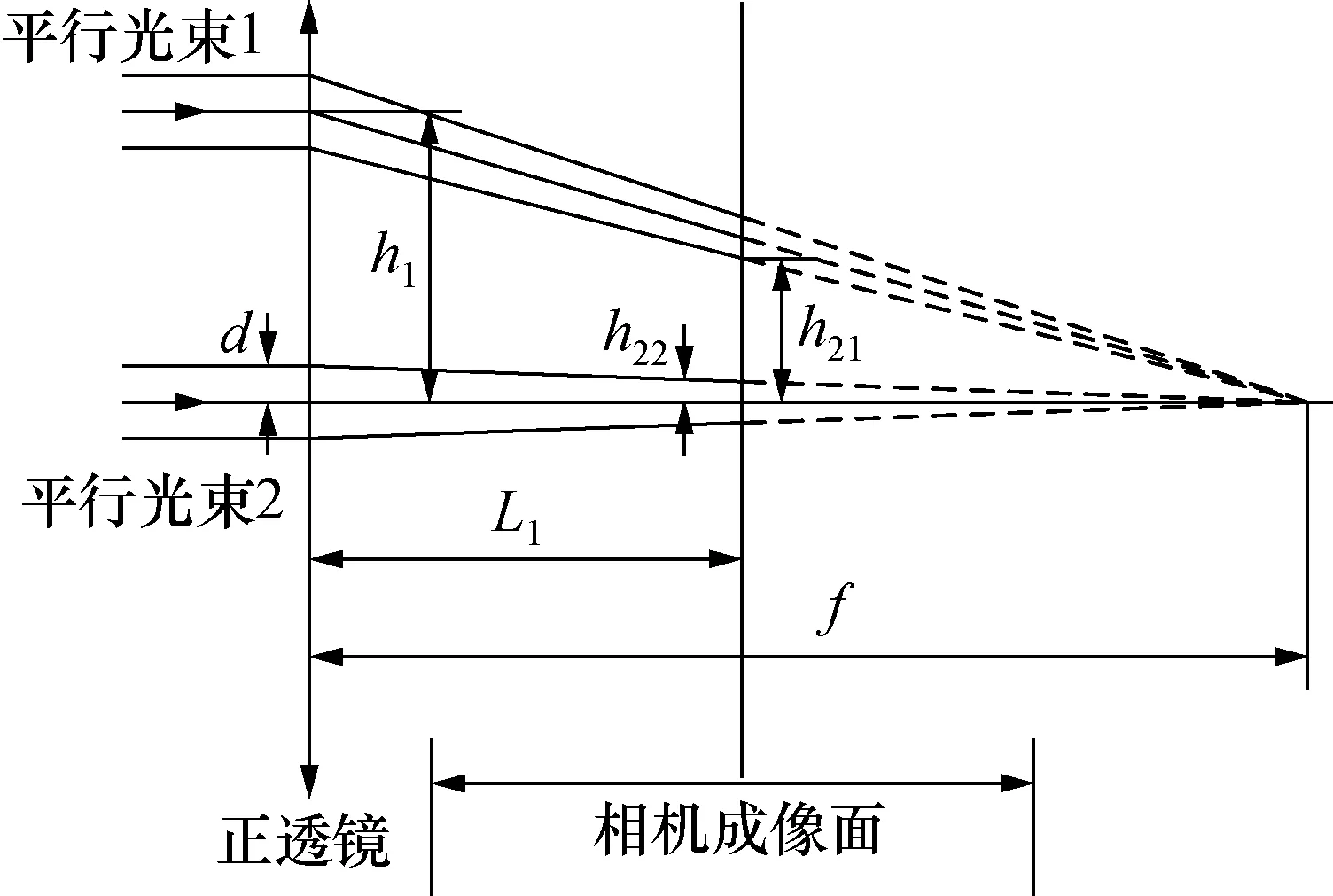

(2)光线经过负透镜后发散,工业相机采集到图像中大光斑必须完整才能对镜片进行定位和测量。如图6所示,设相机成像屏宽度尺寸W,入射光中心距光轴的距离为h1,经过透镜后在相机成像面上最高点与光轴的距离为h11,则需要相机靶面宽度W>2h11。由几何关系(h1+d)/h11=f/(f+L1),h11=(f+L1)(h1+d)/f,经化解可得需要满足W>2(f+L1)(h1+d)/f且h1<(W×f)/[2×(f+L1)]-d。

图6 检测负透镜时光束示意图Fig.6 Schematic diagram of beam when detecting negative lens

其次,透镜与相机显示屏的距离也存在一定的取值范围,L1值过大会导致所需相机的成像面尺寸过大,不易选择合适的工业相机,L1值过小会导致在进行图像识别时,光斑的变化过小不易检测。参照国家焦度计检定规程《JJG 580-2005 焦度计》中要求镜片检测时显示增量不得大于0.125 m-1,即至少能够检测到0.125 m-1的焦度变化。如图7所示,设光线经过透镜1后在相机成像面上的点与光轴的距离为h13,此时对应透镜的焦距为f′,光线经过透镜2在相机成像面上的点与光轴的距离为h14,此时对应透镜的焦距为f,相机的像元尺寸为u,根据h13/h1=(f′-L1)/f′,h14/h1=(f-L1)/f,以及|1/f′-1/f|≤0.125 m-1且|h14-h13|≥u,经转化得:L1≥u/(h1×0.125×10-3)。

图7 平行光经过不同透镜后光线示意图Fig.7 Schematic diagram of parallel light passing through different lenses

综合分析,为检测-15 m-1~+15 m-1的透镜,搭建系统选用的工业相机为大恒MER-504-10,像元尺寸为3.45 μm×3.45 μm,分辨率为2 448×2 048,靶面尺寸宽度W为7.065 6 mm,帧率为10帧/s,较高帧率能确保实时显示流畅。根据工艺加工的可能性,哈特曼光阑设计图如图8所示,其中大圆的通光孔半径d为0.255 mm,孔心距h1为1.62 mm,光阑半径R为4 mm,确定大圆尺寸后,小圆根据上述条件,直径设为0.34 mm,相邻孔间距为0.57 mm,光阑和相机成像面间的距离L1为18 mm,镜片与光阑间的距离L2忽略不计。

图8 哈特曼光阑设计图Fig.8 Hartman plate design

位移模块主要由:X、Y、Z三轴步进电机,电机驱动器,透镜夹和单片机搭建而成。为了确保运行的稳定性,整体结构设计为龙门架型,选择导程为 10 mm,有效行程为100 mm的滚珠丝杠,电机驱动器细分数设为800,最小步进为0.012 5 mm。

3.2 基于机器视觉的光斑处理

Labview编程和其他语言相比具有简单易用的特点。图像处理模块主要由NI Vision Acquisition Software的相关函数构成,控制相机实时采集并处理图像[12]。放置不同镜片时光斑向中心的聚合度不同,当所放置镜片的球镜度较大时,光斑向中心的聚合度较高,所以在进行图像二值化处理时,如果采用固定阈值分割,则部分光斑可能在图像进行二值化处理后边缘会形成“十”字粘合形,导致提取光斑时会将粘合在一起的多个光斑作为一个光斑处理,达不到理想的分割效果,采用otsu自适应阈值分割进行二值化处理时,针对不同的聚合度能有效选择合适的阈值,从而解决不同聚合度导致的边缘粘合问题[13,14]。

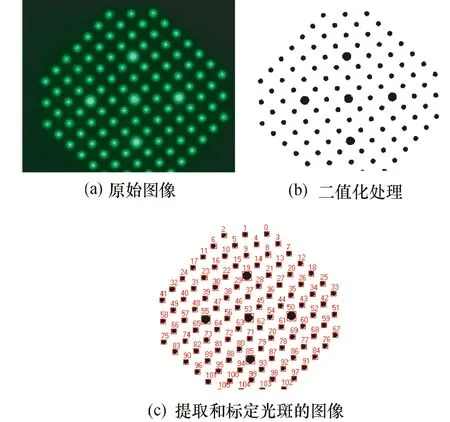

图9为光斑的处理效果图。用图9(c)中深色方框框选出光斑,并在光斑旁边以先横向检测再纵向检测的算法用序号标定出每一个光斑。再采用一阶矩阵算法求解出的光斑质心。设第i个光斑的质心坐标为(xi,yi.),采集图像中像素点(m,n)的横坐标为xmn,纵坐标为ymn,该点的灰度值为Imn,则光斑的质心为可由式(3)得到[15,16],因为图像经过二值化处理,则式(3)中Imn取1。

图9 图像处理的效果图.Fig.9 Spot extraction process

(3)

3.3 镜片定位控制的设计

图10 放置镜片前后5个大光斑的变化示意图Fig.10 Schematic diagram of 5 light spots before and after displacement

图11 坐标系转换示意图Fig.11 cordinate system conversion

(4)

(5)

4 实验结果及数据分析

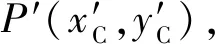

图12为系统整体实物图。图13为放置部分镜片时工业相机采集的图像,其中光斑圆润且周围无明显毛刺,成像效果好,因为镜片的定位以及参数计算都与采集的光斑信息直接相关,较好的成像质量保证了镜片自动定位以及后期计算的准确性且中间5个大光斑能始终完整成像,满足测量要求。

图12 系统实物图Fig.12 System physical map

图13 放置不同参数的镜片相机采集的光斑图Fig.13 Picture collected when placing differencent lense

使用定制的-15 m-1~+15 m-1标准镜片分别进行自动和手动测量实验,实验前采用NIDEK-LM-1800P焦度计对待测镜片进行校验,镜片的标准值准确,符合检测要求。

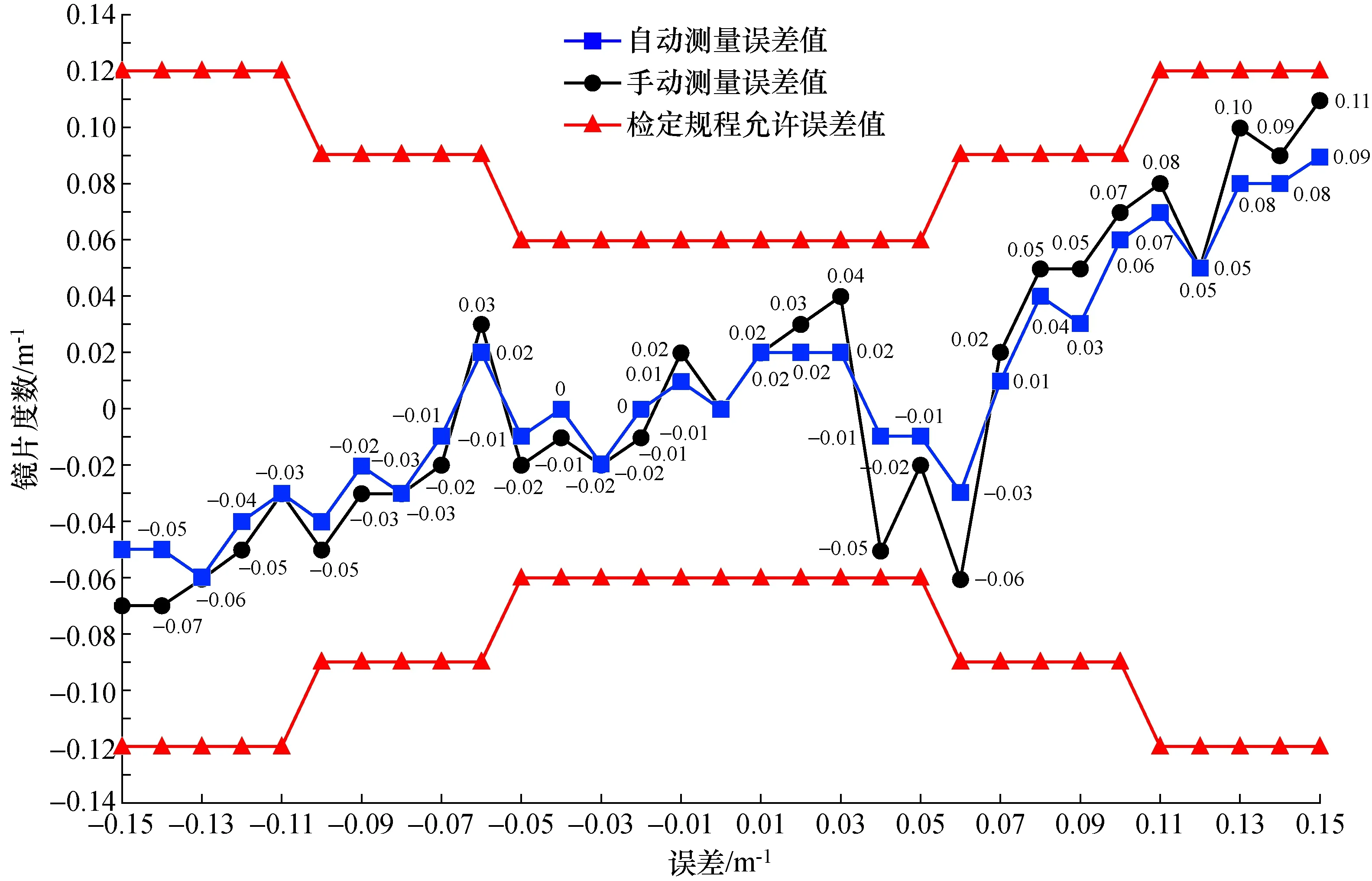

图14为测量误差示意图,其中依照国家焦度计检定规程JJG 580-2005 《焦度计》,测量结果表明,系统测量的误差远远低于国家检定规程中允许的误差值,符合要求。当镜片球镜度较大时,测量误差较大,符合光学成像的特点。其中自动测量结果的稳定性和精度与手动测量相比有较大提高,这是因为在自动检测时,一旦满足了镜片光学中心与光轴重合的条件,系统就立刻记录了此时的光斑信息,而手动调节是通过眼睛观察显示屏,大脑判断是否已经重合,人在判断的过程中很难保证手持镜片不产生晃动,测量结果并不具有固定性,一旦镜片光学中心与光轴产生偏移,测量结果将会产生偏差对测量的精度产生影响,而自动测量能有效避免这种情况,与手动测量相比测量误差减少了0.02 m-1。

图14 测量-15 m-1~+15 m-1镜片的误差图Fig.14 Measurement error of -15 m-1~+15 m-1lens

5 总 结

本文提出了一种结合哈特曼检测法、机器视觉技术以及步进电机控制系统来实现全自动测量眼镜片的新技术,利用机器视觉技术分析出镜片的光学中心,机械模块根据上位机的分析指令自动校准镜片位置,在镜片光学中心与光轴重合时,系统将此时采集的光斑信息进行运算得出镜片的相关参数,实现了镜片的全自动检测,与手动测量相比测量误差减少了0.02 m-1,提高了镜片检测的精度和效率。