钢管精整工艺和检(化)验技术

——《热轧无缝钢管实用技术》

2021-04-26成海涛,李赤波,李晓

经过热轧或热处理之后的钢管,需经过精整并经检(化)验合格之后才能交付给用户。钢管精整包括冷却、切断、矫直、端面加工、缺陷修磨、检查、检验、涂层、喷印和包装等。钢管检(化)验包括内外表面检测、外径和壁厚测量、测长、称重以及力学性能、工艺情况检验、无损探伤、液压试验、成分检验和高低倍检验等。

1 钢管冷却

钢管在链式或步进式冷床上冷却时,为提高冷却的均匀性,减小弯曲度,钢管在冷床上移动的过程中,应保持匀速转动。

1.1 冷却时间的计算

冷却时间t 的计算公式为:

式中 G —— 每米钢管质量,kg/m;

F —— 每米钢管的外表面面积,m2/m;

Δt —— 与钢管壁厚和空气流动速度有关的系数,h·m2/kg。

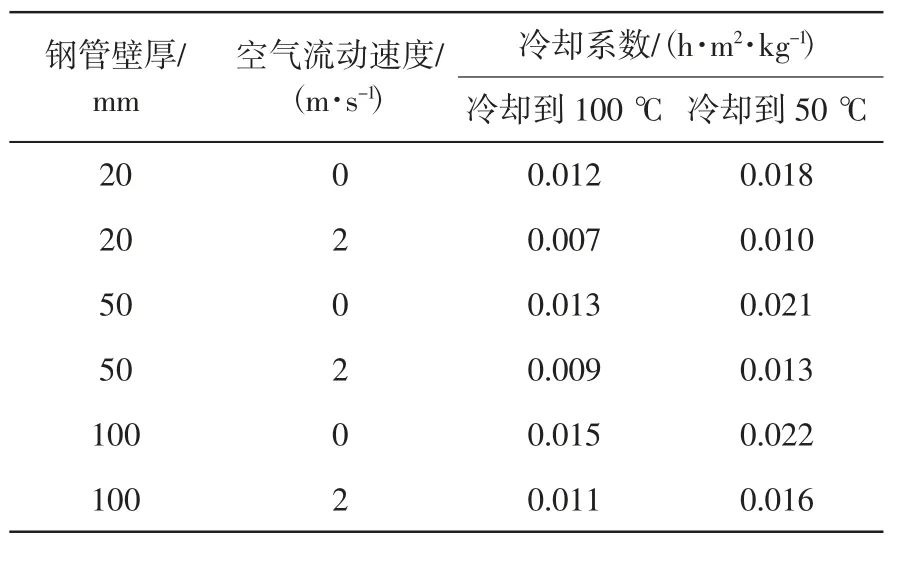

碳素钢管的Δt 取值见表1。合金钢管和耐蚀、高温合金钢管在表1 数值的基础上适当增加一定比例(10%~30%)。

表1 碳素钢管的冷却系数Δt

为保证钢管性能,需要进行强化冷却时,可采用轴流风机或水雾冷却等方式来改善冷却条件,提高冷却速度。

1.2 冷床链条移动速度和冷床长度的计算

(1) 链条移动速度的计算公式为:

式中 Vc—— 链条移动速度,mm/min;

p —— 每小时冷却的钢管支数,支/h;

Kc—— 链条节距,mm。

(2) 冷床长度的计算公式为:

式中 Lc—— 冷床长度,mm;

t —— 冷却时间,min。

2 钢管切断

钢管切断的方式有切管机切断和排管锯切断。目前,大多采用排管锯切断。

2.1 排管锯锯切时间计算

排管锯锯切时间T 的计算公式为:

式中 T1—— 纯锯切时间,s;

T2—— 辅助时间(包括下锯、抬锯、夹紧和钢管输送的时间),s。

2.2 排管锯锯切能力计算

(1) 锯切行程的计算

锯切行程是指从锯片开始接触钢管至锯断一排钢管为止的行程,计算公式为:

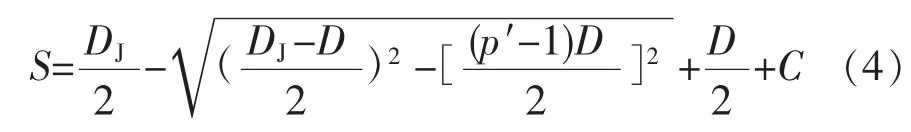

式中 S —— 锯切行程,mm;

DJ—— 锯片直径,mm;

D —— 钢管直径,mm;

p′ —— 一排钢管的支数,支;

C —— 锯切行程余量,取30 mm。

(2) 锯切速度的计算公式为:

式中 VJ—— 锯切速度,mm/s;

n —— 锯片转速,r/min;

Z —— 锯片齿数,个;

ΔS —— 每齿锯切量,取0.08~0.10 mm。

(3) 纯锯切时间的计算公式为:

(4) 锯切能力的计算公式为:

式中 A —— 锯切能力,支/min;

η —— 效率系数,取0.70~0.75。

3 钢管矫直

钢管矫直的目的是消除钢管在轧制、输送、热处理和冷却过程中所产生的弯曲和椭圆。常用的矫直机有辊式矫直机和压力矫直机。

3.1 矫直机的分类及特点

3.1.1 压力矫直机

压力矫直机的结构十分简单,由一个压力缸和两个支座组成。压力矫直机主要用于特大直径、特厚管壁的钢管矫直和异形钢管的矫直;也可用于弯曲度比较严重,不能在辊式矫直机上矫直的钢管的矫直。

矫直时,将钢管放在两个支座上,支座中间的压力缸对准钢管弯曲面(弓面)压下一定的距离(根据钢管的弯曲程度而定)。每矫直一支钢管,需要反复翻转、来回送进(回退)和压下。

压力矫直机中两个支座之间的距离是可调的,半圆形的压模两端呈喇叭口状,压模直径略大于被矫直钢管的外径。矫直机由人工操作,生产效率很低;矫直后的钢管平直度靠人工目测判定,矫直的质量不高。

3.1.2 辊式矫直机

辊式矫直机的矫直辊是一个中间直径小、两端直径大的双曲线凹面辊,如图1 所示。矫直辊中心线与钢管轴线呈一定角度,构成喂入角β。矫直时,钢管作边旋转边前进的螺旋运动。在矫直辊的作用下,钢管经过反复多次的纵向弯曲和压扁变形,达到矫直和整圆的目的。

图1 辊式矫直机矫直辊形状示意

辊式矫直机具有生产效率高和矫直精度高的优点。按矫直辊数目的不同,主要有五辊、六辊和七辊等多种型式。上、下矫直辊既可错位配置(图2中的a、c、d、e),也可对位配置(图2 中的b)。

图2 辊式矫直机配辊方式示意

3.2 矫直辊的设计

对于矫直辊的设计,主要包括矫直辊的直径、长度、辊面曲线以及端面与辊面相交的圆弧半径的设计。

3.2.1 矫直辊直径

矫直辊的直径计算公式为:

式中 Dd—— 矫直辊直径,mm;

Dmax—— 被矫直钢管的最大直径,mm。

3.2.2 矫直辊长度

矫直辊的长度会影响辊面与钢管的接触面积,也会影响相邻矫直辊的中心距离。矫直辊越长,越有利于提高钢管矫直精度,但会增加钢管管端“鹅头弯”的长度和矫直机的矫直力。

矫直辊长度L 参考矫直辊直径Dd取值,为:

3.2.3 矫直辊端面圆弧半径

矫直辊端面圆弧半径r(图1)一般取20~60 mm,大直径矫直辊取大值。

3.2.4 矫直辊辊面曲线

一般认为,矫直辊的辊面是由无数个球面组成的。矫直辊辊型曲线有多种设计方法,现介绍最简单的双曲线设计法。

根据几何关系,沿矫直辊中心线各截面球的半径 Rx可由公式(10)求得:

式中 D —— 钢管直径,取被矫直钢管的最大直径,mm;

X —— 矫直辊中心处横截面(最小直径横截面)到所求X 横截面的距离,mm。

无论采用哪种设计方法,一个矫直辊要适应多个规格的钢管矫直。而设计时,大都选择该矫直辊矫直的最大钢管直径为设计目标直径。因此,在矫直除目标直径以外的其他直径的钢管时,矫直辊辊面曲线会存在一定的偏差。双曲线矫直辊辊型虽不是特别精确,但基本能满足钢管矫直精度的要求,且设计十分简单。

3.3 矫直机的调整与矫直缺陷预防

3.3.1 矫直机的调整

(1) 压力矫直机的调整。

压力矫直机的主要调整参数有中间压模的压下量和两个支承模的间距。根据钢管规格和弯曲程度来调整两个支承模的间距。间距越大,需要的矫直力越小,但钢管端头“鹅头弯”的长度会增加。矫直时,要遵循“矫枉过正”的原则,考虑钢管的弹性恢复程度来设定压下量。

(2) 辊式矫直机的调整。

辊式矫直机的调整参数包括:喂入角、上下辊间距和矫直辊孔型中心与矫直中心线的偏差等。

在调整矫直辊喂入角时,要保证矫直辊与钢管的接触区长度不小于辊身长度的3/4。若喂入角太大,会导致矫直辊与钢管的接触面积减小,影响矫直精度;若喂入角太小,矫直辊的边缘有可能压伤钢管表面。喂入角一般取24°~35°。

相邻矫直辊的孔型中心高度差(矫直中心线与孔型中心的偏差),决定了钢管矫直时的弯曲变形程度和矫直力的大小。适当增加其高度差,加大矫直力,有利于提高钢管的矫直效果。

孔型中心偏离矫直中心线的差值与被矫直钢管的材质和直径以及矫直辊支座间距有关。理论偏移量 δ 可用公式(11)计算:

式中 σs—— 钢管的屈服强度,MPa;

K —— 矫直辊支座间距,mm;

E —— 钢管的弹性模量,MPa。

上矫直辊和下矫直辊组成矫直孔型,孔型直径(在两辊轴线相交处的孔型高度)决定了钢管的压扁程度。钢管的压扁量为钢管直径D 的1%~3%。为实现顺利咬入,第一对矫直辊压下量较小,取1%D 左右;中间矫直辊的压下量最大,取(2%~3%)D;最后一对矫直辊的压下量取(1%~2%)D。

3.3.2 钢管矫直缺陷及其预防

钢管矫直的主要缺陷有:矫不直和矫不圆、表面压伤、残余应力太大或矫裂等。

(1) 压力矫直机产生的矫直缺陷及其预防

压力矫直机的压模和支承模的圆弧半径太大或太小,容易对薄壁钢管造成压扁。如果压模和支承模两端的喇叭口形状不合理,会将钢管表面压伤。压下量太大或太小,钢管都矫不直。此外,压力太大时,会增加钢管的残余应力,可能导致钢管表面产生矫直裂纹。

通过目测钢管的弯曲情况,采用反复多次小压下的矫直方法,有利于提高矫直质量。在矫直机能力允许和不造成钢管压扁的前提下,适当减小两个支座的间距,可以减小钢管端头“鹅头弯”的长度。

(2) 辊式矫直机产生的矫直缺陷及其预防。

辊式矫直机同压力矫直机一样,当压扁量太小或孔型中心偏离矫直中心线的距离太小,钢管受到的压扁应力和弯曲应力不足以达到使钢管发生压扁和弯曲塑性变形的程度,钢管会矫不直。但压扁应力和弯曲应力太大时,又会导致钢管的残余应力增大,严重时钢管会产生矫直裂纹。

在矫直大直径钢管时,应特别注意喂入角的调整,以保证矫直辊和钢管之间的接触面积。既要防止因角度太小,而致辊缘压伤钢管表面产生螺旋状压痕,又要避免因角度太大,而降低矫直质量,甚至将钢管矫成多边形。

为提高钢管矫直质量,应严格按要求调整矫直辊辊距、相邻矫直辊的孔型中心高度差和喂入角的大小。若钢管的原始弯曲度太大,最好采取多次反复矫直。为了减小矫直后钢管的残余应力,可采取保持钢管400~500 ℃的带温矫直。

当矫直机进、出口导筒的内表面不光滑或内径太小,可能会擦伤钢管的外表面。导筒中心线严重偏离矫直中心线,也会造成钢管外表面擦伤、矫凹或不能正常咬入。一般情况下,导筒的内径应比钢管的外径大30~50 mm,导筒中心线应与矫直中心线一致。

矫直辊的表面严重磨损导致辊面曲线出现很大偏差时,会影响钢管矫直精度。应及时更换磨损严重的矫直辊。

在钢管头部还没进入孔型时,适当增加上、下配对的两个矫直辊辊距,当钢管头部进入孔型之后,再将矫直辊辊距调整到设计值的“快开”矫直法,可避免钢管头部撞击矫直辊辊面,防止钢管头部矫凹。

据有关资料介绍,采用一凸一凹的两个矫直辊组成矫直孔型,矫直后的钢管直度可达到1/4 000,其对钢管管端也有很好的矫直效果。不过,这种矫直机目前只用于实心棒材的矫直。

4 钢管端面加工和表面缺陷清理

4.1 端面加工

平端交货的钢管,其端面必须平齐、无毛刺,钢管端面与钢管轴线应垂直,误差不得超过相关标准规定。端口需要倒棱的钢管,采用切管机上的专用刀头,对端口管壁进行倒棱和钝边加工。有时,也采用专用的倒棱设备进行离线加工。管端加工时,管端坡口的加工精度受到钢管椭圆度、弯曲程度、壁厚精度、加工设备运行的稳定性和刀具精度的影响。

4.2 表面缺陷清理

(1) 表面氧化铁皮去除。

喷丸是清理钢管表面氧化铁皮的有效办法。它是将大小适中的铁丸或石英砂丸以一定的角度和速度,高速喷射钢管表面,将钢管表面的氧化铁皮击落,达到提高钢管表面质量的效果。钢管表面的氧化铁皮被清除干净之后,一些肉眼不易发现的表面缺陷,也会暴露出来而便于清理。

丸粒的大小、硬度、喷射角度、喷射速度和喷射时间是影响氧化铁皮清除效果的重要因素。若丸粒太大、硬度太高且喷射速度太快、喷射角度太大、喷射时间太长,很容易将钢管表面的氧化铁皮击落,但也有可能将钢管表面击成大小不一的凹坑,增加钢管表面硬度。反之,氧化铁皮可能去除不干净。

酸洗是去除钢管表面氧化铁皮最常用的方法。根据不同的材质,选用不同的酸液,碳钢管采用硫酸或盐酸酸洗,不锈钢管采用氢氟酸酸洗。

(2) 表面缺陷清理。

相关标准规定,必须将钢管表面的缺陷修磨干净。修磨的方法包括:人工砂轮机修磨、机械砂轮机修磨、砂带修磨和内镗、外拔机加工车削。表面质量要求高的钢管,还需进行电抛光表面处理。

钢管表面修磨有以下要求:

(1) 修磨处的钢管壁厚不得小于钢管公称壁厚的负偏差,修磨处的钢管外径应符合标准规定的钢管外径的要求;

(2) 点修磨时,钢管修磨处呈光滑曲面,修磨的深度、宽度、长度之比应符合1 ∶6 ∶8 的规定;

(3) 修磨处不得有过烧和明显的多边形痕迹。

采用浮动式砂带机或砂轮机整体修磨钢管表面时,因沿径向的修磨量比较均匀,对钢管壁厚偏差的影响并不明显。但磨削量太小时,会修磨不干净而出现黑皮;磨削量太大时,可能会造成钢管壁厚超负偏差。通过控制砂带或砂轮上的砂粒大小、磨削速度和磨削压力,可防止钢管表面出现灼伤和深度磨痕。如果钢管转动不均匀或砂轮压力不稳定,会产生磨削凹坑。

机械加工钢管内、外表面时,容易产生加工偏壁,造成壁厚不均,严重的壁厚不均可能会导致钢管报废。因机械加工带来的壁厚不均与钢管的原始弯曲度、椭圆度、壁厚偏差、机加工基准面和车削加工量等有关。

5 钢管质量检查与检(化)验

5.1 表面质量检查

钢管表面质量常采用人工裸眼检查,凭经验判断。钢管全长无损探伤是检查钢管表面缺陷的有效方法,它具有连续、高效、自动化程度高的优点。

5.2 几何尺寸检查

钢管几何尺寸检查基本上都是靠人工来完成的。用卡规、环规、游标卡尺检查钢管的外径和椭圆度;用千分尺或超声波测厚装置检查钢管壁厚;用水平尺、塞尺、鱼线测量钢管的弯曲度;用角尺检查钢管的端面直度;用钢卷尺或自动测长装置测量钢管的长度。

5.3 化学成分检验

采用化学分析法或仪器分析法对钢中的C、Si、Mn、P、S、Cr、Mo、Ni、Cu、Al、W、V、Ti、As、Sn、B、Nb 等元素的含量进行分析,判定是否满足产品标准要求。

5.3.1 试样要求

熔炼试样:用于直读光谱仪检测的熔炼试样是直径10~100 mm、高度5~100 mm 的圆柱形试样,并要求无气孔、无裂纹、无夹杂,成分均匀,导电良好,光洁度适中。用于X 射线荧光光谱仪检测的熔炼试样是直径35~40 mm、高度10~20 mm 的圆柱形试样,并要求无气孔、无裂纹、无夹杂,光洁度高。

管材试样:对壁厚S ∧30 mm 的钢管,试样长度为80~100 mm,宽度为30~50 mm;对壁厚S≥30 mm 钢管,试样长度和宽度均为20~40 mm。

5.3.2 分析误差的规定

在检验钢管的化学成分时,不可避免地存在分析误差,各化学成分允许的误差值应符合GB/T 222《钢的成品化学成分允许偏差》规定。

5.4 力学性能检验

钢管的力学性能包括:强度、硬度、塑性、缺口敏感性等。力学性能检验项目包括:拉伸试验、冲击试验、硬度试验等。测定力学性能的指标有:强度指标(屈服强度、抗拉强度)、塑性指标(断后伸长率、断面收缩率)、韧性指标(冲击吸收功)等。

拉伸试验执行GB/T 228《金属材料室温拉伸试验方法》。冲击试验执行GB/T 229《金属夏比缺口冲击试验方法》。硬度试验包括:布氏硬度试验HB、洛氏硬度试验HRC 和维氏硬度试验HV 等,分别执行GB/T 231《金属材料 布氏硬度试验》、GB/T 230《金属材料 洛氏硬度试验》、GB/T 4340《金属材料维氏硬度试验》等标准。

5.5 水压试验

钢管水压试验按GB/T 241《金属管液压试验方法》进行。要求在规定的试验压力下和稳压时间内,钢管不发生泄漏。试验压力P 的计算公式为:

式中 S —— 钢管的公称壁厚,mm;

σ —— 钢管的许用应力值,MPa,根据不同的标准或协议规定取值。

5.6 工艺性能试验

钢管的工艺性能试验包括:压扁试验、管环拉伸试验、扩口试验、卷边试验和弯曲试验等。

5.6.1 压扁试验

压扁试验按GB/T 246《金属管压扁试验方法》进行。试验时,将长度为40~100 mm 的管环置于两个平板之间,将管环压下到标准规定的平板间距。试验完成后,试样表面无人工肉眼可见的裂纹,评定为合格。

压扁的平板间距H 按公式(13)计算:

式中 α —— 单位长度变形系数,由产品标准确定,一般为0.07 或0.08。

5.6.2 管环拉伸试验

管环拉伸试验按GB/T 17104《金属管管环拉伸试验方法》进行。将长度为15 mm 左右的管环套在两根圆柱形柱销上,通过两根圆柱形柱销的相对分离移动,使管环受到拉伸变形,直至断裂。试验完成后,试样表面无人工肉眼可见的裂纹,评定为合格。

5.6.3 扩口试验

扩口试验按GB/T 242《金属管扩口试验方法》进行。取管段试样,用圆锥形顶芯扩制管段试样的一端,直至扩大端的最大外径达到标准规定值。试验完成后,试样表面无人工肉眼可见的裂纹,评定为合格。扩口试验的顶芯分30°、40°和60°三种锥度。

5.6.4 卷边试验

卷边试验按GB/T 245《金属管卷边试验方法》进行。取管段试样,先用圆锥形顶芯进行预扩口,再用卷边顶芯压住其扩口部分,使试样形成卷边,至卷边垂直于试样轴线。卷边宽度不得小于公称内径的12%,亦不得小于公称壁厚的1.5 倍,卷边角为90°。试验完成后,试样表面无人工肉眼可见的裂纹,评定为合格。

5.6.5 弯曲试验

弯曲试验按GB/T 232《金属材料弯曲试验方法》进行。将试样放在两个支撑辊上,使用规定直径的弯曲压头,在两个支撑辊的中间对试样进行弯曲,直至达到规定的弯曲角度和弯曲半径,弯曲角度为90°,弯曲半径为试验钢管外径的6 倍。试验完成后,试样的弯曲表面无人工肉眼可见的裂纹,评定为合格。

5.7 无损探伤检验

用于钢管无损探伤的方法主要有:超声波探伤、涡流探伤、磁粉探伤、漏磁探伤和电磁超声波探伤等。由于每种探伤方法的物理基础不同,因此对不同类型钢管缺陷的探伤敏感度不一样,各种方法之间是互补的关系。

5.7.1 超声波探伤

超声波探伤是基于超声波到达声阻抗不同的两种介质界面上,产生反射、折射和透射的特性来检测钢管是否存在缺陷及缺陷大小的一种无损探伤方法,它对钢管表面裂纹和内部裂纹比较敏感。超声波探伤标准为GB/T 5777《无缝钢管超声波探伤检验方法》。

5.7.2 涡流探伤

涡流探伤以电磁感应为基本原理,交变电压发生器供给检测线圈激励电流,从而在试件及其周围形成一个激励磁场。激励磁场在试件中感应出涡流,产生涡流磁场。涡流磁场的作用是削弱和抵消激励磁场,其削弱和抵消的程度,视涡流流经途中的金属是否存在缺陷而定。检测线圈检测出涡流磁场的交变信号后,送经仪器处理,从而达到探伤的目的。涡流探伤只能检测钢管表层或近表层的缺陷,执行GB/T 7735《钢管涡流探伤方法》。

5.7.3 磁粉探伤和漏磁探伤

磁粉探伤和漏磁探伤均属于磁力探伤。其原理是:钢管被磁化后,其表层及近表层的缺陷断面因阻隔磁通路而使部分磁场泄漏于钢管表面,形成漏磁场。用磁粉或磁检测元件将漏磁场检测出来,达到检测钢管缺陷和缺陷大小的目的。磁力探伤适用于钢管表层和近表层缺陷的检测。磁粉探伤比漏磁探伤的灵敏度更高。但漏磁探伤的检测元件反应速度快,适用于在线自动探伤。漏磁探伤执行的标准是GB/T 12606《钢管漏磁探伤方法》,磁粉探伤执行的标准是GB/T 15822《磁粉探伤方法》。

5.7.4 电磁超声波探伤

电磁超声波探伤的原理是:激磁线圈通以交变电流,在导电试件中激励出涡流。该涡流因是高频交变电流,在外加的另一磁场作用下,涡流中的带电质点受到洛仑兹力的作用,也交替变化,产生振动,从而在试件中产生超声波,并以此检测钢管的缺陷。其特点是不需要耦合介质,可以应用于高温、高速、表面粗糙的工件探伤。

5.7.5 探伤灵敏度的规定

无损探伤最重要的指标是探伤灵敏度,标准中对各种探伤方法的灵敏度都有明确规定:

(1) GB/T 5777 中把超声波探伤的灵敏度分成5 级,为C3、C5、C8、C10、C12,各级别的最大深度均为1.5 mm。

(2) GB/T 7735 中把涡流探伤的灵敏度分成A级和B 级。

(3) GB/T 12606 中把漏磁探伤的灵敏度分成3级,为L2、L3、L4,各级别的钢管外表面最大深度均为1.5 mm。

(4) GB/T 15822 中把磁粉探伤的灵敏度分成3 级,为A-15/100(15 μm)、A-30/100(30 μm)、A-60/100(60 μm)。

5.8 金相检验

金相检验包括高倍检验和低倍检验。

5.8.1 高倍检验

高倍检验包括:非金属夹杂物显微评定、平均晶粒度测定、脱碳层深度测定、显微组织检验等。

非金属夹杂物显微评定按GB/T 10561《钢中非金属夹杂物含量的测定标准评级图显微检验法》进行,在放大100 倍的视场下,将试样上夹杂物最严重的视场与标准级别图进行比较,从而评定出夹杂物的级别。夹杂物可分为4 类:A 类(硫化物类型)、B 类(氧化铝类型)、C 类(硅酸盐类型)和D类(球状氧化物类型)。

平均晶粒度测定按GB/T 6394《金属平均晶粒度测定方法》进行,显微组织按GB/T 13298《金属显微组织检验方法》进行。晶粒度和显微组织评定均采用与之相对应的标准评级图进行比较,从而得到评定结果。

脱碳层深度测定按GB/T 224《钢的脱碳层深度测定法》执行。

5.8.2 低倍检验

低倍检验又称宏观分析,是指通过人工肉眼或用10 倍以下放大镜观察评定材料的一种方法。低倍检验有酸蚀检验法、塔形裂纹检验法等。执行的标准有GB/T 226《钢的低倍组织及缺陷酸蚀检验法》、GB/T 1979《结构钢低倍组织缺陷评级图》、GB/T 15711《钢材塔形发纹酸浸检验方法》等。酸蚀检验法可以显示钢管的低倍组织及缺陷,常见的缺陷有:一般疏松、偏析、皮下气泡、翘皮、白点、夹杂物等。塔形裂纹检验法是用人工肉眼或用不大于10 倍的放大镜观察并检验每个阶梯所有表面上裂纹的数量、长度和分布。

(续 完)