EPE结构因素对静态缓冲性能影响的仿真与试验分析

2021-04-25冯红蜻侯琼任慧慧

■ 文/冯红蜻,侯琼,任慧慧

(1.深圳光大同创新材料股份有限公司;2.天津茂创科技发展有限公司)

0 引 言

商品的有效流通需要缓冲材料的有效保护,缓冲材料中发泡聚乙烯,俗称EPE,因其良好的缓冲性能而被广泛应用于小型机电产品、仪器、玻璃器皿及食品等缓冲包装[1]。不少学者及机构对影响EPE材料静态压缩性能的各个因素进行了分析与研究。肖雯娟等人[2]对常用密度EPE、一次成型及多层复合EPE静态缓冲特性进行试验研究表明,在一定范围内密度大的EPE缓冲性能更好,在应变<50%范围内,一次成型EPE承压优势比多层复合EPE要好;都学飞[3]对不同厚度EPE静态试验研究表明,较厚的EPE缓冲性能较好,另还表明EPE的载荷-位移曲线呈正切函数特征。还有学者在EPE工程应用相关方面进行研究,田芃等人[4]通过4种不同裁切方式静态压缩试验研究比对分析,表明EPE裁切次数增加使材料刚度降低,说明尺度效应对EPE性能有明显影响;李淑娟等人[5]对正棱台EPE缓冲垫进行静态缓冲性能研究,研究表明在同等应力水平下,异型与普通型EPE缓冲垫能量吸收基本一致,在同等应变水平下,异型EPE缓冲垫的能量吸收小于普通型EPE缓冲垫。载荷较小时,异型EPE缓冲垫的缓冲系数要小于普通型EPE缓冲垫,且随着应力的增大,两者间的差距逐渐减小。

作为工程应用人员,除了EPE结构设计以外,还要综合考虑成本、EPE材料的加工复杂性、包装操作人员的便捷性、包装件外尺寸对堆栈的影响等因素。在EPE的结构设计中需要将多种单因素综合考虑,如材料密度、厚度、材料受压面积和结构变化等。依据国家标准测试的材料缓冲性能与实践设计中因结构变化对缓冲性能的影响所产生的差别,成为目前EPE包装设计需要解决的工程问题。综合考虑EPE结构因素与标准测试所体现的静态缓冲性能的差别影响,需要由试验对比来反映其重要的应用价值。更为重要的是,建立快速准确的分析方法对企业服务客户具有深远意义。因此,本文从EPE材料的标准静态压缩测试和基础结构性能测试出发,结合有限元仿真分析,综合考虑结构因素对EPE静态缓冲性能的影响,并探讨仿真分析在EPE静态缓冲实验中的应用价值。

1 试验材料与方法

1.1 试验材料与规格

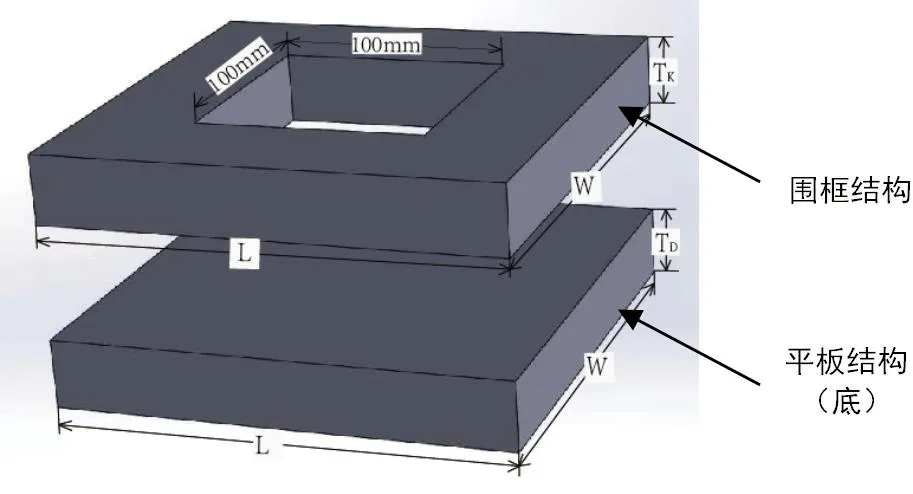

试验采用的材料为密度为28(±2)kg/m3多层复合EPE发泡缓冲材料,通过调整如表1所列的参数备样:平板结构中厚度(TD)、面积(L×W)变化,以平板结构为底部复合围框结构和不同围框高度(TK)变化,试验用EPE结构变化如图1、图2所示。

图1 EPE结构变化示意图

图2 EPE结构变化中涉及的参数示意图

表1 EPE材料结构变量及规格

1.2 仿真与试验测试方法

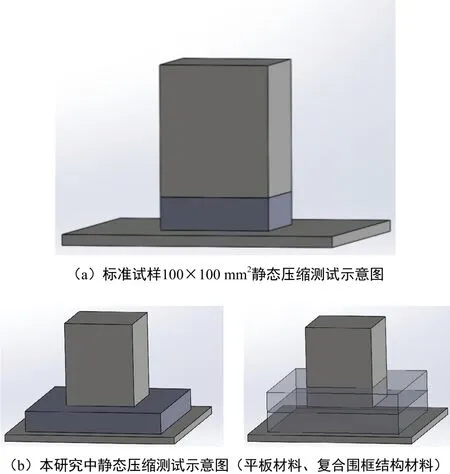

参考GB/T 8168—2008《包装用缓冲材料静态压缩试验方法》,采用CTM8010的伺服式万能材料试验机以12±3 mm/min的加载速度对EPE材料进行静态压缩测试。如图3a所示为国标中规定的静态压缩测试示意,100×100 mm2的EPE在上下刚性压盘全覆盖下将进行试验。本文用自制的面积为100×100 mm2的方形压盘对置于刚性底板上的不同结构EPE材料进行静态压缩试验,如图3b所示。

以图3a中标准测试所得的应力-应变曲线为Abaqus中低密度泡沫模型中EPE材料,并在此定义下对不同结构变化的EPE材料进行仿真分析。

图3 静态压缩试验示意图

2 仿真结果、试验结果及对比分析

2.1 不同结构EPE的静态压缩仿真结果与分析

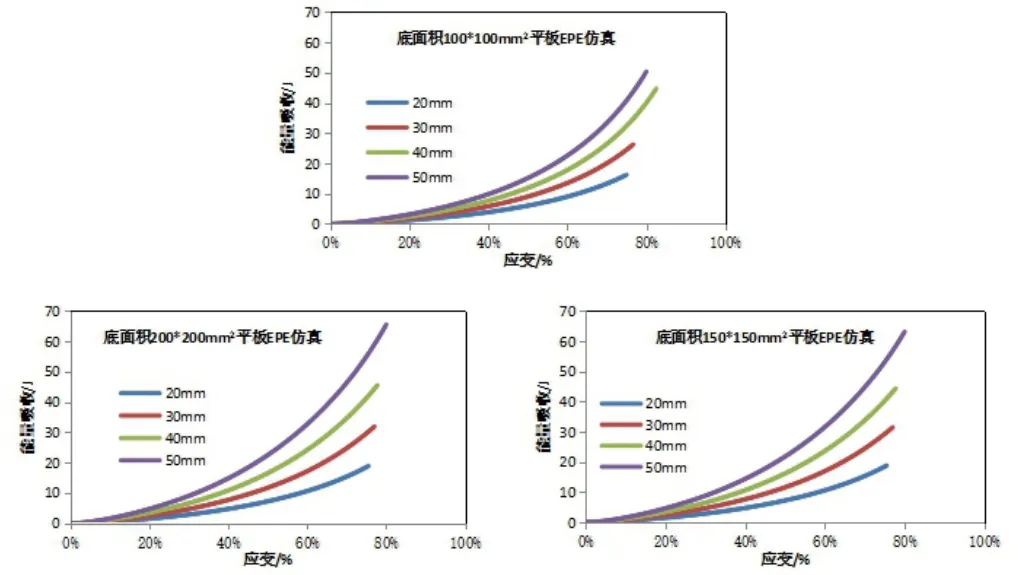

用仿真软件对三种不同底面积的平板EPE材料进行分析:用标准中规定的方式分析100×100 mm2的试样,和用100×100 mm2刚性压头压缩底面积150×150 mm2和200×200 mm2的方式分析EPE材料。

如图4所示为不同底面积下,材料厚度对能量吸收效果的仿真结果,在三种底面积的平板EPE材料显示出相同的趋势:EPE材料的能量吸收随着材料的厚度的增加而增加。

图4 三种底面积下,平板结构EPE材料随着厚度变化的应变-能量吸收仿真结果

将平板材料相同厚度不同底面积的应变-能量吸收情况进行分析,结果如图5所示:(1)相同厚度下的EPE平板材料,其表面积的变化能够影响其能量吸收能力。当受力面积(即被包装产品表面积)为定值,增大材料表面积能够有效的改善能量吸收能力,随着受压面积由100×100 mm2增加至200×200 mm2,相同应变条件下对应的能量吸收值随表面积的增加而加大,但增加率随面积的增加趋缓。以厚度50 mm的EPE材料为例分析,当应变为75%时,材料表面积为100×100、150×150和200×200 mm2材料的能量吸收值分别为40.3 J、52.5 J和54.5 J。底边变长从100 mm增加到150 mm,75%应变下能量吸收增加了30.3%,而150 mm与200 mm差值仅为3.8%,且两条曲线基本重合。

图5 150×150 mm2不同厚度的底部EPE材料随着叠加有框结构变化的应变-能量吸收仿真结果

(2)随着材料厚度增加,表面积的变化对EPE结构体能量吸收影响程度也随之增加。当厚度从20 mm、30 mm、40 mm到50 mm变化时,底面积为150×150 mm2的EPE材料相比与100×100 mm2,在应变为75%时能量吸收分别提高了12.58%、19.49%、23.14%和30.50%。

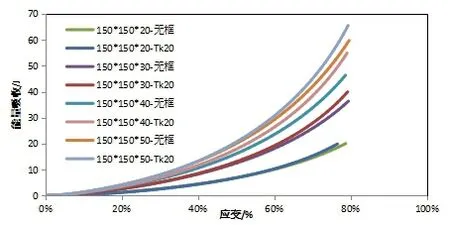

在EPE的设计中,复合围框结构通常用来实现产品的包裹、定位并在棱角处对产品进行保护,是EPE结构设计中最普遍的一种结构形式。图6所示的仿真结果是对不同厚度的平板材料复合不同高度的围框进行比较分析。

图6 150×150 mm2不同厚度的底部EPE材料随着叠加有框结构变化的应变-能量吸收仿真结果

从仿真结果中可见:

(1)相比于无围框结构,围框结构能使EPE材料吸收更多能量;

(2)同一底部厚度下,围框高度从20 mm、30 mm、40 mm增加到50 mm,材料的能量吸收效果没有显著的变化;

(3)从相同应变下,相同围框高度下,围框对复合结构EPE的能量吸收影响程度会随着底部材料厚度的增加而增加。当应变为75%时,随着复合围框结构的出现,20 mm高度的围框复合,使得底部厚度为20 mm、30 mm、40 mm和50 mm的底厚EPE材料,其能量吸收分别提高了2.3%、8.3%、11.9%和30.2%。

相同的仿真结果也出现在底部表面积为200×200 mm2的EPE材料复合不同围框结构的仿真中,此处不做赘述。

仿真结果表明,EPE底部材料的厚度、面积以及复合围框结构都对EPE材料静态缓冲效果产生不同程度的影响,而且底面积与复合围框结构对不同底厚度的EPE材料产生的影响程度却大不相同。这一结果进一步表明,相较于单因素的性能分析,综合考虑EPE结构变化对于EPE的设计应用更具参考价值。

2.2 不同结构EPE静态压缩试验分析

结合考虑仿真结果中各参数变化对EPE结构体静态压缩能量吸收效果,静态压缩试验中EPE结构参数变量设置如表2所示。

表2 静态压缩试验中EPE材料结构变量及规格

如图7所示的是平板EPE材料不同底面积,不同厚度下静态压缩试验所得的应变-能量吸收数据。

(1)能量吸收随着材料底部厚度的增加而增加,与仿真结果相仿。因为在相同应变的条件下,厚度高的材料其对应的变形越大,吸收的能量也随之越高[6];

图7 平板EPE材料应变-能量吸收静态压缩试验结果

(2)相同厚度下,能量吸收随着底部材料面积的增大而增大。这是因为EPE是通过内部泡体结构受压变形来吸收能量,在受力面积相同时,受压面积下的泡体结构会受到外侧相邻泡体结构的牵引,阻止其形变,表现为相同应变下需要更大的压力,从而影响缓冲保护效果。随着泡体距离受压位置的距离越远,对受压处泡体材料的牵制力越小,就表现为底面积从150×150 mm2与200×200 mm2之间缓冲保护效果并没有太大的差别。

(3)从应变-能量吸收曲线可看出,150×150×30 mm3与100×100×40 mm3、150×150×40 mm3与100×100×50 mm3的EPE平板材料曲线基本重合。当应变为75%时,两组曲线的能量吸收差比3.1%和1.7%。说明调整底面尺寸或材料厚度可使EPE材料实现相同的静态缓冲保护效果。

如图8所示为复合围框结构对不同厚度EPE材料能量吸收的静态压缩试验结果:在应变为0~50%之间,围框结构与平板结构材料的能量吸收基本相同,当应变大于50%后,复合围框结构比平板结构吸收更多的能量。这是因为EPE材料受压变形中随着底部材料形变的增加会引起围框结构的内凹收缩,增大了压头侧面与围框之间的摩擦,导致产生相同应变需要更多的力,表现为EPE复合围框结构会吸收更多的能量,也就具有更好的缓冲效果。

图8 不同底厚度EPE材料应变-能量吸收静态压缩试验结果

(三)仿真与试验对比分析

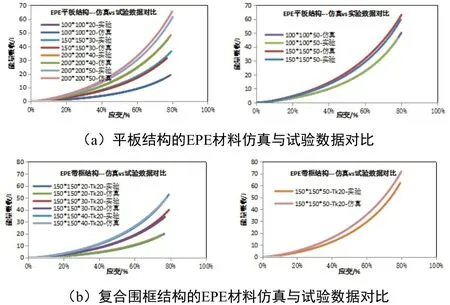

如图9所示,为平板结构EPE材料不同面积、不同厚度下仿真与试验结果的对比,和复合围框结构EPE材料不同底厚下试验与仿真的对比。

图9 不同结构EPE材料静态压缩仿真与试验结果对比

从图9a中平板EPE材料的应变-能量吸收曲线看出:(1)当材料厚度为20 mm、30 mm和40 mm时,Abaqus在EPE静态压缩试验中的仿真曲线与试验测试曲线拟合度高,仿真数据准确;(2)当材料厚度为50 mm时,底面积为200×200 mm2和150×150 mm2的平板结构EPE材料仿真结果中的能量吸收比试验结果高,分别高了6.66%和5.3%,而对于100×100 mm2的平板结构EPE材料,仿真与实验结果曲线完全重合。

这是由于EPE材料在试验测试中,当压头面积小于测试材料表面积时,即在200×200 mm2和150×150 mm2的材料测试中,在100×100 mm2的刚性压头逐渐使材料在受压变形中,对材料在沿压头的周边产生了根切现象,一定程度上破坏了材料本体结构,从而导致能量吸收降低。但在仿真过程中默认材料本体为连续相、不发生断裂,导致仿真结果出现的差异。加上在相同的应变下,随着底部材料厚度的增加,材料的形变程度加剧、压头对EPE材料的破坏程度也随之加强,导致了仿真与实验结果的拟合度会因不同材料厚度不同而产生差异:在材料厚度为40 mm以下的EPE材料仿真结果与试验结果相似,拟合度高,而50 mm的EPE材料仿真数据高于试验数据。当压头面积大于或等于测试材料表面积时,即用标准测试方式测试表面积为100×100 mm2的材料时,材料不会产生结构上的破损撕裂,此时仿真结果与测试结果高度拟合。

如图9b所示,复合围框结构的仿真与试验对比中,出现了平板结构下仿真与试验对比中相同的结论。底部厚度<50 mm时,仿真与试验结果拟合度高,底部厚度为50 mm时,仿真中的能量吸收比试验测试的能量吸收高了6.9%。

综合不同结构变化下EPE材料的仿真与试验对比,当受力面积小于材料表面积时,EPE受压厚度低于50 mm的仿真曲线与试验曲线拟合度高,仿真数值准确。在此条件下,Abaqus能实现快速、准确地静态压缩仿真;材料受力厚度为50 mm时,不同结构下的仿真数据略高于试验数据,差值在7%以内,Abaqus能够实现不同结构的快速分析,可用于趋势性的预测。当受力面积大于等于材料表面积时,Abaqus对不同厚度的材料均能实现准确的预测。

3 结论与展望

静态压缩试验与仿真结果都表明,结构变化对EPE的静态缓冲效果产生影响,材料表面积与材料厚度、复合围框结构均对缓冲效果有影响,即相同受压应力条件下,对材料的标准测试所获得的数据与带有结构设计后的缓冲性能具有性能差异。试验与仿真分析对于工程设计人员在多变量下的综合条件下理解缓冲效果的影响更具参考价值。Abaqus仿真在EPE的静态压缩仿真中与试验数据基本吻合,能够帮助设计人员在缓冲结构设计中对EPE缓冲性能进行快速分析,节约反复打样及试验时间,提高设计效率。

静态压缩试验中,EPE的缓冲性能不仅与材料的结构有关,还受到材料密度的影响。本文只对单一密度下的静态压缩试验进行分析,对不同密度下的结构变化,以及在受压面积下的结构变化对缓冲效果的影响也需要完善与分析。