基于大黏度变化流场调控的聚合物裂解反应搅拌装置结构优化

2021-04-23彭涛张冰暴利军刘善友

彭涛,张冰*,暴利军,刘善友

(1.北京化工大学机电工程学院,北京 100029;2.内蒙合成化工研究所,内蒙古 呼和浩特 010000)

1 研究背景

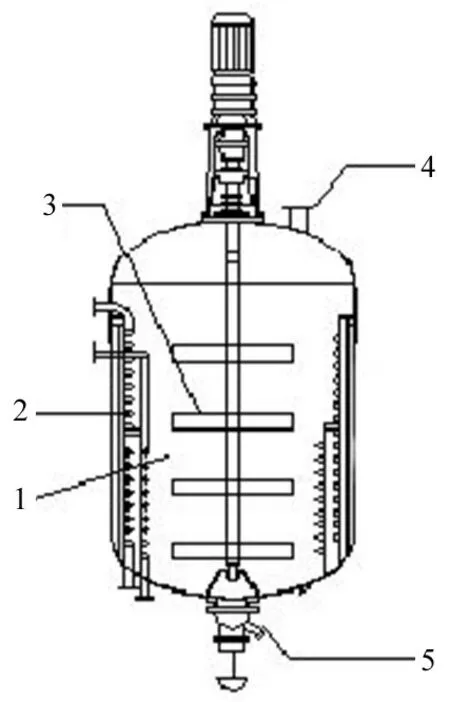

搅拌混合是化工生产中最常见、最重要的生产过程之一,其目的是加快反应中传质或传热过程。对反应釜而言,通过搅拌桨的旋转为流体提供动能,从而形成釜内的整体流动[1],反应釜结构设计意图[2]如图1所示。反应在工业生产中,作为压力容器的反应釜对反应物料的搅拌、混合需要在密闭的釜体内完成示。观察内部搅拌、混合情况需要借助视镜的帮助,而实际搅拌、混合过程中视镜的视野范围极为有限,只能对局部情况进行观察。得益于目前计算机技术、有限元分析软件的发展,应用有限元软件对反应釜内部流场进行分析,可以得到全面且较为准确的内部流动场情况,进而对反应釜内部搅拌、混合情况进行分析。目前搅拌设备的仿真研究存在两个问题:一是介质流体物性大多局限于低黏度牛顿流体[3],对变黏度、高黏度流体涉及较少,二是仿真研究中所涉及的搅拌桨型相对固定[4~5],变黏度流体反应过程中,高黏度流体的搅拌由于黏滞力的影响,在远离桨叶的地方高黏度流体速度小,需搅拌桨型使其适合于大黏度变化区间。

图1 反应釜结构示意图

本文研究内容为,针对工作温度90 ℃、工作压力0.6 MPa、搅拌过程黏度跨越0~150 pa.s的反应条件下的裂解反应变黏度混合搅拌过程。基于CFD有限元模拟软件ansys建立反应釜釜体的三维有限元模型,对反应釜釜体内部物料流动情况进行分析,进而优化搅拌桨型通过模拟计算结果对比得出不同搅拌桨型在釜体中所形成的流动场情况。

2 流场模型构建

2.1 几何模型

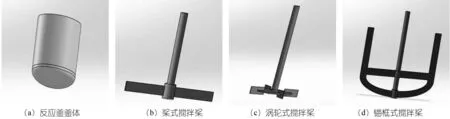

针对该反应釜设备建立有限元模型首先与要对反应釜设备进行细节简化处理。简化处理后保留釜体 物料部分即保留下封头与圆柱形釜体,反应釜直径为500 mm,釜壁高度为500 mm,釜体结构如图2所示。

图2 模型结构图

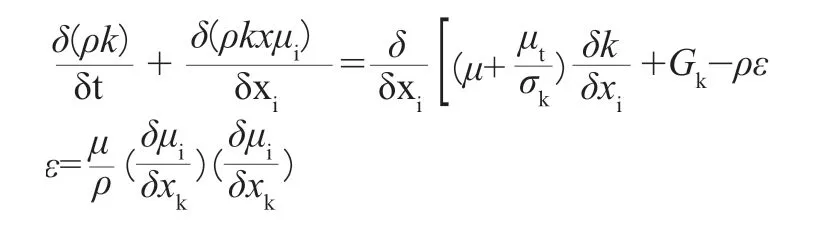

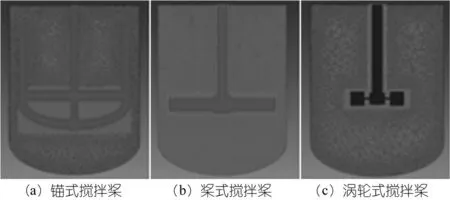

桨叶形式的挑选锚框式搅拌桨、桨式搅拌桨、涡轮式搅拌桨,桨叶模型的建立参考桨型标准建立,桨叶尺寸如表1所示。

表1 桨叶尺寸

2.2 数学模型

在进行有限元模拟计算时,考虑到釜体形状、物料物性以及物料在流场流动的复杂性,需做出必要的假设以便于研究釜体内流动情况:

(1)物料流体为不可压缩流体;

(2)流场为等温、湍流、稳态流场;

(3)物料流体与壁面无滑移;

(4)由于惯性力和质量力远小于黏滞力,惯性力和质量力忽略不计;

(5)物料流体在流场内完全充满。

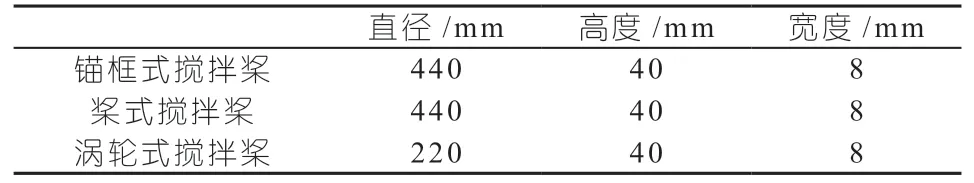

在以上假设前提下,描述流场的湍流方程为:

式中:

ε—湍流耗散率;

k—湍动动能;

σ—湍动动能Prandtl数。

2.3 网格模型

采用三维建模软件对搅拌反应釜进行建模。建模时将椭圆封头与筒体建为实体作为流体的静区域; 搅拌轴在搅拌槽中切除;搅拌桨和搅拌轴周边区域建模作为动区域,将静止区域与动区域装配在一起。

使用网格划分软件进行网格划分。在保证计算精度及平衡计算量的前提下,采用四面体网格进行划分,静区域网格大小为6,动区域网格大小为4,网格总数分别为桨式搅拌桨1 44 6 604、锚式搅拌桨2 377 853、涡轮式搅拌桨1 078 160,符合网格质量要求。网格划分如图3所示。

图3 各反应釜网格模型

3 边界条件设置与流场计算

3.1 边界条件设置

(1)搅拌浆区域为动区域,其余部分为静区域。将动区域和静区域的交界面边界条件设置为interface。

(2)搅拌桨面为转动部分,定义为无滑移固壁,记为搅拌转动面。

(3)搅拌釜壁面使用默认的无滑移固壁。

3.2 有限元模拟设置

(1)在有限元模拟软件中设置黏度工作区为0~150 pa.s,转速特性设置为80 r/min;

(2)所有计算均在稳态下进行;

(3)计算绝对速度公式下非耦合隐式算法;

(4)湍流输运方程采用k-ε湍流模型,近壁区通过标准壁面函数方法进行处理;

(5)SIMPLE压力-速度耦合算法,PRESTO压力离散方法,湍流参数的离散为一阶迎风格式,其余求解变量为二阶迎风格式离散。

3.3 流场计算结果

在低黏度阶段,搅拌桨为桨式搅拌桨与涡轮式搅拌桨时的釜体内流速相比搅拌桨为锚框式搅拌桨时流速略低,如图4和图5所示为低黏度下各桨型流场的速度云图。

图4 各搅拌桨轴向截面流速云图

图5 各搅拌桨径向截面流速云图

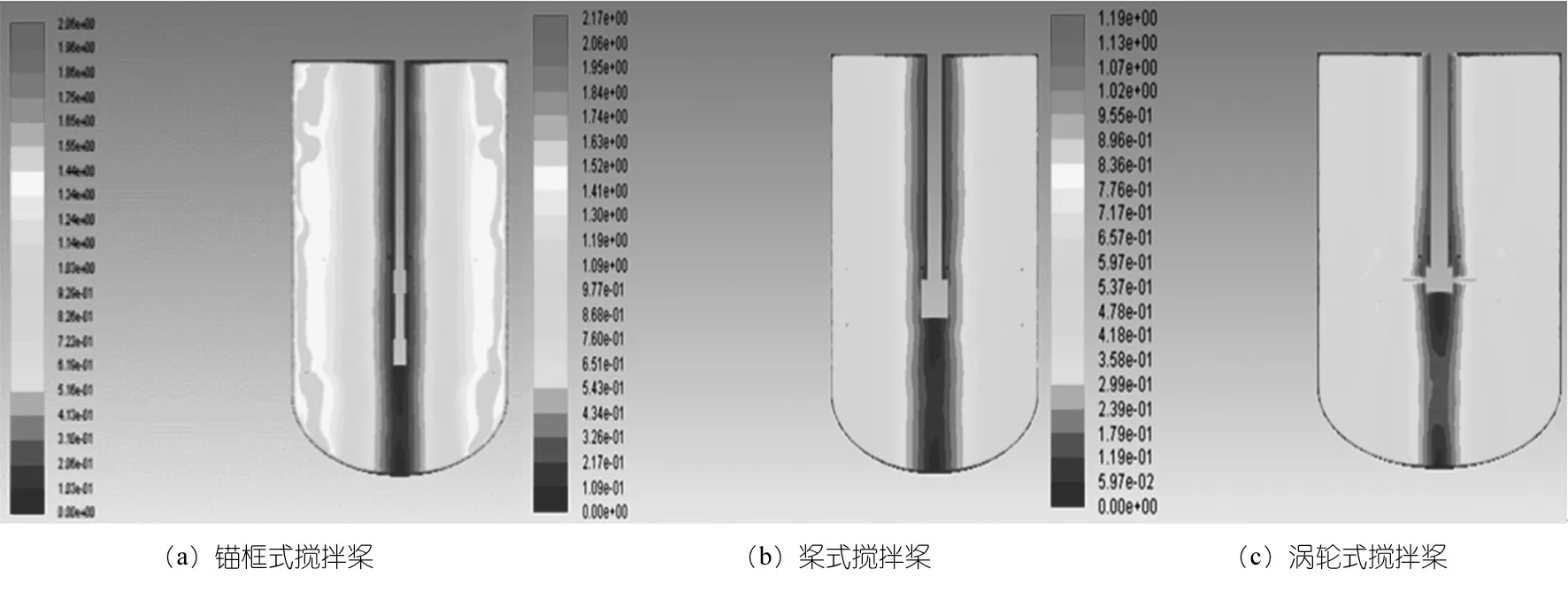

在高黏度阶段,搅拌桨为桨式搅拌桨与涡轮式搅拌桨时,釜体内流体流动情况相有效区域更小,其主要原因为黏度过大时,流体黏滞力更大,湍流动能耗散率更大,湍流动能迅速减小,桨式搅拌桨与涡轮式搅拌桨所能够辐射到的搅拌有效区域减小,如图6和图7所示为高黏度下各桨型流场的速度云图。

图6 各搅拌桨轴向截面流速云图

图7 各搅拌桨径向截面流速云图

4 流场计算结果分析

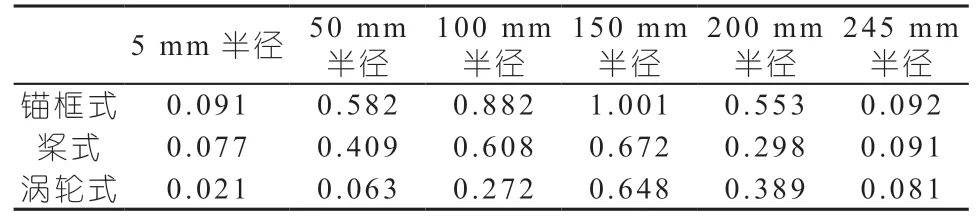

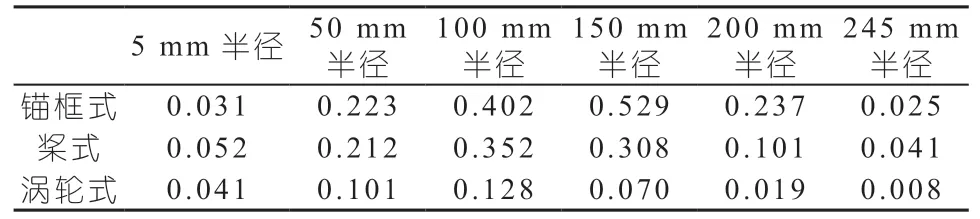

物料反应过程中黏度0~150 pa.s跨度极大,对釜体速度场进行分析时取平均黏度75 pa.s、转速为80 r/min流动状态进行分析。对釜体中位截面上75 mm、150 mm、300 mm、450 mm四个不同高度位置的流体速度进行统计,见表2~5。

表2 釜壁150 mm高度位置流速统计表

表3 釜壁75 mm高度位置流速统计表

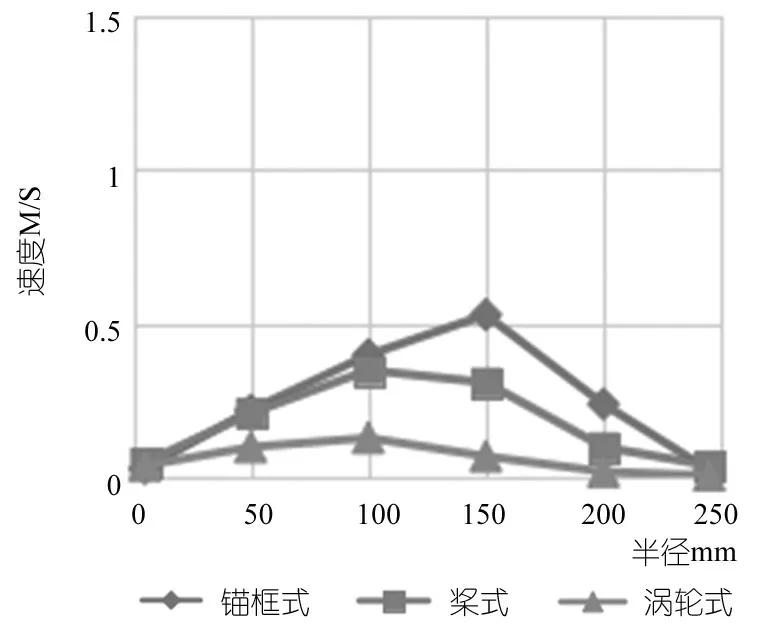

150 mm釜壁高度线同时穿过三个搅拌桨,通过图8表明显得出无论是何种搅拌桨搅拌时,流体速度在径向方向上均呈现先升高后降低的趋势,在桨叶叶端附近达到最大速度,靠近搅拌轴处和壁面时两处速度会逐渐降低。出现这种该现象是由于搅拌桨时产生动能为流体湍流提供湍流动能的主要来源,而搅拌桨桨叶叶端位置扭矩最大,为流体提供的湍流动能最大流体流速最大,在湍流动能向外传递过程中存在湍流动能耗散,流体速度不断减少。涡轮式搅拌桨在搅拌桨叶水平高度位置时,由于涡轮式中心叶片为圆盘形对无法像其他两种桨叶一样为叶端向内位置提供较高湍流动能,叶端向外位置的流体流速更大。

75 mm釜壁高度位置位于各个桨叶的下方,在该位置处流体速度差别并不是很大且速度相对较小产生该先现象是由于反应釜中搅拌的特性,搅拌桨下方速度相对较低且容易出现死区,流体流速统计如图9表所示。通过调整桨叶的高度位置,使搅拌桨水平位置下移,缩小搅拌桨与反应釜底部间的间隔,可以对搅拌桨下方速度较低、易出现死区的问题进行改善。

图8 釜壁150mm高度位置流体流速曲线

图9 釜壁75 mm高度位置流体流速曲线

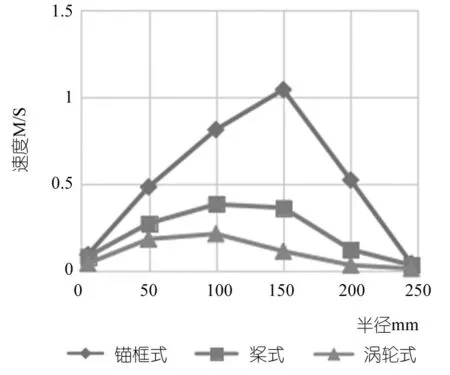

300 mm高度位置位于涡轮式搅拌桨与桨式搅拌桨上方,通过图10可以得出搅拌桨搅拌在该位置产生的流体速度在径向方向上均呈现先升高后降低的趋势,与在搅拌桨叶水平高度位置趋势基本相同,在桨叶叶端附近达到最大速度,靠近搅拌轴处和壁面时两处速度会逐渐降低,而流体流速整体与搅拌桨叶水平高度位置流速低。涡轮式搅拌桨相较于桨式搅拌桨流速降低更快,说明涡轮式搅拌桨搅拌效果向轴向方向辐射距离更短。

表4 釜壁300 mm高度位置流速统计表

表5 釜壁450 mm高度位置流速统计表

图10 釜壁300 mm高度位置流体流速图

450 mm高度位置位于三种搅拌桨的上方,由于该位置距离搅拌桨叶较远,桨式搅拌桨与涡轮式搅拌桨速度极低,搅拌桨所产生的湍流动能在向上传递过程中流体在流体间黏滞力的作用下不断降低,当湍流动能在传达至远离搅拌桨叶的位置时其湍流动能严重减少。而由于锚框式搅拌桨体积大,在450 mm高度位置附近的搅拌桨叶依然可以为流体流动产生湍流动能,使450 mm高度位置的湍流动能依然保持较高数值,从而形成了如图11所示的现象。

图11 釜壁450 mm高度位置流体流速

5 结论

通过对各个形式搅拌桨搅拌下釜体内流体流速的对比,可得出以下结果:

(1)在文中所述各种搅拌桨搅拌时,流体速度在径向方向上均呈现先升高后降低的趋势,在桨叶叶端附近达到最大速度,靠近搅拌轴处和壁面时两处速度会逐渐降低。

(2)由于涡轮式桨叶中心叶片为圆盘形对无法像其他两种桨叶一样为叶端向内位置提供较高湍流动能,其叶端向外位置的流体流速更大。

(3)搅拌桨下方速度相对较低且容易出现死区,可以通过将搅拌桨水平位置下移,缩小搅拌桨与反应釜底部间的间隔实现改进。

(4)从整体总和来看,在釜体内部各个位置,流体流速相对更大,搅拌效果更好。