不锈钢粉尘碳热还原产物金属颗粒形貌和尺寸

2021-04-23陈孝琦郑立春何淑雅姜周华谷洁美

陈孝琦,郑立春,何淑雅,姜周华,,谷洁美

(1.东北大学 冶金学院,沈阳 110819;2.东北大学沈抚工业技术研究院,沈抚改革创新示范区 113122)

不锈钢冶炼过程中,由于金属和炉渣的喷溅,以及高温下低沸点元素的挥发,会产生大量的不锈钢粉尘,约占不锈钢装炉量的3%[1-2].粗略估计,近几年我国不锈钢粉尘年产量约为90万t.不锈钢粉尘粒度很细,从小于1μm到几十μm不等[3],大颗粒是由细颗粒团聚而来[4].不锈钢粉尘中含有大量的 Fe,Cr,Ni,Zn等有价金属,以及微量的Pb,Cd等元素,这些金属元素主要以复杂氧化物形式存在[3,5].除此之外,不锈钢粉尘还含有很高的CaO,以及少量的 SiO2,MgO,Al2O3等.1988年美国环保局通过毒性浸出试验,发现Zn,Cr,Pb,Cd等多种重金属元素超标,因此将不锈钢粉尘列为有毒废弃物,禁止直接填埋和弃置,以免对环境和人类造成危害[6].

Cr,Ni金属是国家战略资源,所以回收不锈钢粉尘中的Fe,Cr,Ni等有价金属非常有必要.鉴于此,国内外对不锈钢粉尘中有价金属的回收做了大量研究.基于回转窑、转底炉、竖炉、电弧炉等,国外开发出了多个比较成熟的还原工艺,如美国的Inmetco工艺[7]、Fastmet/Fastmelt工艺[8]及 DryIron工艺[9]、日本的 STAR工艺[10]和 ITmk3工艺[11]、瑞典的等离子工艺[12]、德国的 OxyCup工艺[13-14]等,利用碳、硅铁或铝高温还原回收不锈钢粉尘中的有价元素.目前,我国不锈钢粉尘还原处理的比例非常低.据报道,太钢采用基于富氧竖炉的OxyCup工艺处理不锈钢粉尘[15],宝钢采用基于电炉的熔融还原工艺处理不锈钢粉尘[5],马钢、日钢、沙钢、宝钢湛江等十家左右钢厂采用基于转底炉的直接还原工艺处理含铁固废[16].国内仍有众多不锈钢厂尚未建立专门设施来回收利用不锈钢粉尘中的有价元素.不锈钢粉尘中的剧毒Cr6+离子严重限制了其作为工业原料在其他行业中的应用.针对不锈钢粉尘的应用,目前业内普遍采用廉价外卖的方式供建筑行业作为建筑的基础回填料;或小批量加入到炼钢转炉,但增加能耗;或小批量返回到不锈钢生产EAF炉,但Fe及Cr收得率很低,且不稳定[17].目前阻碍不锈钢粉尘还原处理的并非工艺技术问题,而是经济效益问题.首先是巨大的设备投资;其次是能耗高而产品附加值偏低,尤其是低Zn无Ni的铁素体粉尘.通常,球形超细金属粉末的价格是块状材料的几倍到十几倍.因此,本文提出碳热还原不锈钢粉尘制备球形超细金属粉末(直径100μm以下)的新想法,使金属还原产物的价值最大化,也使不锈钢粉尘还原处理真正变得“有利可图”.还原得到的球形超细金属粉末经后续处理可用于金属3D打印、金属注射成型等粉末冶金行业,极具成本优势.

国内外学者对碳热还原不锈钢粉尘等冶金固废做了大量研究[18-25].但是,针对碳热还原不锈钢粉尘制备球形超细金属粉末,国内外尚无这方面的公开文献报道.理论上,通过控制碳热还原不锈钢粉尘的还原条件,可以使还原产物金属颗粒处于液态,在表面张力作用下发生球化.还原后的残留渣为固态,阻碍金属颗粒的长大.因此,本文系统研究了1 350℃下不锈钢粉尘碳热还原产物金属颗粒的微观结构、形貌和尺寸,及配碳比的影响,并详细讨论了金属颗粒球形度和圆润度的影响因素.

1 实验方法

1.1 实验原料

本实验所用不锈钢粉尘由国内某不锈钢钢厂提供.通过X射线荧光光谱法(XRF)分析了粉尘的主要成分,并进一步利用化学分析方法测量了该粉尘中FeO和Fe2O3的质量分数,结果如表1所示.粉尘中金属氧化物 Fe2O3,FeO,Cr2O3,NiO,MnO和 ZnO的质量分数分别为29.12%,20.39%,18.85%,2.92%,2.84%和0.38%,这些氧化物容易被碳还原;金属氧化物 CaO,SiO2,MgO和 Al2O3的质量分数分别为16.40%,4.53%,3.13%和1.23%,这些氧化物不容易被碳还原.

在长期放置过程中,不锈钢粉尘中的CaO会吸收空气中的水分生成Ca(OH)2,且可能进一步转变成CaCO3.因此,碳热还原实验前,利用高气密性垂直管式MoSi2电阻炉(内径80 mm)将不锈钢粉尘在1 000℃下保温30 min,以除去不锈钢粉尘中的水分和潜在的CO2.干燥处理在流动氩气保护下进行.干燥结束后,用玛瑙研钵对不锈钢粉尘进行研磨处理,使其粒度小于74μm.碳还原剂为粒度小于2.6μm的高纯碳粉(纯度99.99%,无锡恒泰金属材料有限公司提供).

表1 不锈钢粉尘的化学成分(质量分数)Table 1 Chemical composition of the stainless steel dust(mass fraction) %

1.2 碳热还原实验

为确定碳热还原实验合理的碳加入量,计算了还原所需的理论配碳量.假定粉尘中金属氧化物 Fe2O3,FeO,Cr2O3,NiO,MnO和 ZnO中的氧与碳完全反应形成 CO,而 CaO,MgO,SiO2,Al2O3不与碳反应,同时使金属相中溶解2.5%的碳,以降低金属相的熔点,促进其液化,进而在表面张力作用下球化.经理论计算,还原10 g不锈钢粉尘需要1.673 g碳.本实验研究配碳比(实际配碳量与理论配碳量之比,用f表示)对还原得到的金属颗粒尺寸和形貌的影响,所考察的配碳比为0.9,1.0,1.1,共计3组实验.

不锈钢粉尘碳热还原实验采用上述MoSi2电阻炉,具体实验步骤如下:①将10 g研磨后的不锈钢粉尘与一定量的碳粉(1.506,1.673,1.840 g)混合均匀后,置于氧化镁坩埚(内径22 mm,高60 mm);②待电阻炉温度升到1 350℃并稳定30 min后,利用铁丝将氧化镁坩埚悬挂在炉子上部低温区(约100℃),之后通入3 L/min氩气,以排出炉内空气,20 min后将坩埚下降到炉内恒温区,并调整氩气流量为 0.5 L/min;③15 min后将坩埚提到炉子上部低温区冷却,5 min后打开炉盖,取出坩埚空冷.

1.3 结果表征

利用电子天平(精度0.0001 g)记录反应前后样品质量,以计算反应失重率.将还原后的样品压碎后,取少量用环氧树脂镶样,经打磨、抛光处理后,用奥林巴斯数码显微镜(DSX510)在300倍放大倍数下,随机选取15张显微图片,利用图像分析软件(Image J)分析测量金属颗粒的尺寸与长宽比.金属颗粒的尺寸用等效直径(与金属颗粒面积相同的圆的直径)表示.直径小于8μm的金属颗粒未统计.每个样品统计的金属颗粒数量大于5000个.进一步地,将抛光的样品喷Pt-Au处理后,利用电子探针(EPMA,JXA-8530F)定量测量金属颗粒中各相的化学成分.

2 实验结果

2.1 不锈钢粉尘理论还原率

本文利用热力学软件 FactSage 7.2(采用FSstel,FToxid和FactPS数据库)计算了实验温度条件下配碳比对 Fe,Cr,Ni,Zn,Mn还原率的影响,以及对总还原率的影响,计算结果如图1所示.还原率定义为还原后失去的氧元素总量与还原前氧元素总量之比.Fe,Ni和Zn的还原率与当前配碳比关系不大,即使在f=0.9条件下其还原率亦接近100%.Cr和Mn的还原率随配碳比增加而增加.配碳比从0.9增加到1.1时,Cr还原率从56.0%增加到99.6%,Mn还原率从72.3%增加到85.0%,表明增加碳加入量有利于Cr和Mn的还原.Cr还原率的显著增加使总还原率也大幅度增加,从88.3%增加到99.2%.

2.2 不锈钢粉尘还原失重率

为表征不锈钢粉尘的碳热还原程度,测量了还原后样品的失重率,用公式(1)表示.

图1 配碳比对不锈钢粉尘理论还原率的影响Fig.1 Effect of carbon addition ratio on the theoretical reduction degree of stainless steel dust

式中,m0为还原前不锈钢粉尘和碳粉的总质量,m为还原后样品质量.图2所示为配碳比与不锈钢粉尘还原失重率的关系.由图可知,配碳比从0.9增加到1.1,还原失重率存在轻微波动,但变化规律不明显.该结果与图1所示的理论还原率结果不一致.还原失重率波动的原因可能是在当前还原条件下Cr2O3和MnO等金属氧化物的还原不彻底,碳没有被消耗完,导致当前的配碳比未对不锈钢粉尘的还原构成制约因素.相较于Fe2O3和FeO,Cr2O3和MnO的还原需要更高的温度和更长的时间[26].因此,不锈钢粉尘成分内在的不均匀性[27]和实验操作方面的轻微误差,导致了测得的还原失重率存在波动.另外,假定金属氧化物 Fe2O3,FeO,Cr2O3,NiO,MnO和 ZnO中的氧与碳完全反应形成 CO,以及 Zn由于沸点(908℃)较低还原后完全挥发,可计算得到理论失重率为32.4%.需要说明的是,该理论失重率计算忽略了还原过程产生的CO2.测得的实际失重率平均值比理论失重率低4.3%左右,偏差较大,亦表明在当前还原条件下不锈钢粉尘的还原不彻底.

图2 配碳比对不锈钢粉尘还原失重率的影响Fig.2 Effect of carbon addition ratio on the weight loss of stainless steel dust

2.3 金属颗粒微观结构和形貌

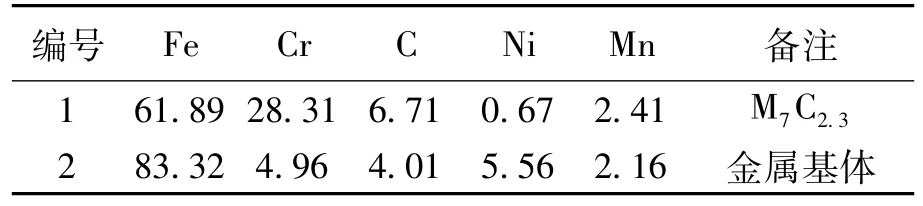

图3所示为不锈钢粉尘金属还原产物在二维剖面上的微观结构.由图可知,金属还原产物呈颗粒状,且颗粒间无明显团聚现象.金属颗粒尺寸差异较大,且明显分为两类:一类为粗大金属颗粒(直径20μm以上),如图3(a)~(d)所示;一类为细小金属颗粒(直径20μm以下),如图3(e)所示.大部分粗大金属颗粒无尖角,但表面不是很光滑,且球形度较差.与此相反,大部分细小金属颗粒表面光滑,且球形度非常好.另外,金属颗粒内部包含两个物相,即白色物相和灰色物相,用EPMA测量其化学成分如表2所示.白色物相中Cr和C质量分数较低、Fe质量分数较高,而灰色物相中Cr和C质量分数较高、Fe质量分数较低.灰色物相的化学组成为M7C2.3(M代表金属元素),比较接近M7C3碳化物相.由于碳元素原子质量小,电子探针分析误差较大.因此,根据Fe-Cr-C相图[28],灰色物相应该是M7C3碳化物相,而白色物相为金属相.进一步可得,金属颗粒中存在两种碳化物相:一种为细小碳化物,如图3(d)中实框所示;一种为粗大碳化物,如图3(d)中箭头所示.基本上粗大金属颗粒中皆存在上述两种碳化物,且大部分粗大金属颗粒包含多个粗大碳化物.细小金属颗粒中只发现细小碳化物.细小碳化物与金属相呈层状相间排列,是典型的共晶结构.因此,细小碳化物在冷却过程中形成,为二次M7C3碳化物,而粗大碳化物很有可能在还原过程中形成,为一次M7C3碳化物.在还原温度下,液态金属包裹着固态的一次M7C3碳化物.Wu等[29]研究发现M7C3碳化物呈杆状或片状,因此,非球状一次M7C3碳化物的存在对金属颗粒的形貌有非常大的影响.M7C3碳化物的形貌很大程度上决定了金属颗粒的形貌,如图3(a)~(d)中部分金属颗粒所示.直观上,配碳比对金属颗粒的微观结构、形貌和尺寸无非常显著的影响,需定量统计分析.

图3 不同配碳比下金属颗粒的微观结构Fig.3 Microstructure of the metallic particles at different carbon addition ratios

表2 图3(d)中加号点的化学成分(质量分数)Table 2 Chemical compositions of spots indicated by plus sign in Fig.3(d)(mass fraction) %

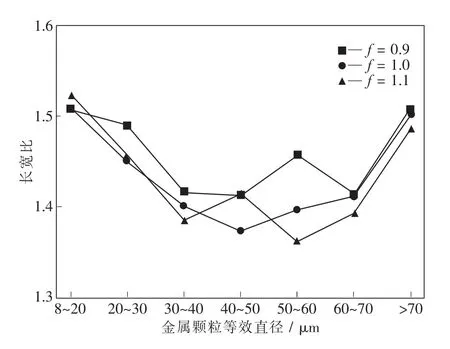

为定量表征金属颗粒的形貌,本文引入“球形度”(颗粒长短轴的接近程度)这一概念,进一步地利用金属颗粒的长宽比定量表征其球形度.长宽比定义为与金属颗粒等效的Legendre椭圆的长轴与短轴之比[30].图4所示为不同配碳比条件下金属颗粒平均长宽比与尺寸的关系.大体上,随着金属颗粒尺寸的增加,颗粒长宽比先降低后又增大.30~70μm的金属颗粒有更小的长宽比,约为1.4.小于30μm和大于70μm的金属颗粒皆具有较大的长宽比.该测量结果与图3中观察到的金属颗粒形貌一致.不规则的细小金属颗粒通常包含一个一次M7C3碳化物,且碳化物的面积占比非常大,因此碳化物的形貌基本决定了金属颗粒的形貌.粗大金属颗粒通常包含多个一次M7C3碳化物,且液态金属量偏少,导致金属颗粒球形度很差.与粗大金属颗粒相比,中等尺寸金属颗粒中碳化物量较少,且液态金属量较多,因此,整体上中等尺寸金属颗粒有较好的球形度.另外,配碳比为0.9的金属颗粒球形度最差,而配碳比为1.0和1.1的金属颗粒球形度比较接近.图5为不同配碳比下金属颗粒的累积长宽比分布.由图可知,配碳比为0.9,1.0,1.1时,长宽比小于1.5的金属颗粒累积面积分数均超过60%,分别为63.3%,67.3%,68.2%,这亦表明配碳比为1.0和1.1的金属颗粒球形度稍微优于配碳比为0.9的金属颗粒球形度.

2.4 金属颗粒尺寸分布

图6为不同配碳比下金属颗粒的累积尺寸分布.由图可知,金属颗粒尺寸分布范围较宽,观察到的最大金属颗粒尺寸接近250μm,约为不锈钢粉尘原料粒度(≤79μm)的3倍.配碳比对金属颗粒尺寸分布有较大影响.例如,配碳比为0.9,1.0和1.1时,直径小于100μm的金属颗粒累积面积分数分别为68.6%,76.9%和71.7%.配碳比为1.0时利于得到细小的金属颗粒.

2.5 碳含量(质量分数)对Fe-Cr-C合金液相线温度的影响

图4 金属颗粒平均长宽比与尺寸的关系Fig.4 The relationship between average aspect ratio and size of the metal particles

图5 金属颗粒的累积长宽比分布Fig.5 Cumulative aspect ratio distribution of the metal particles

图6 金属颗粒的累积尺寸分布Fig.6 Cumulative size distribution of the metal particles

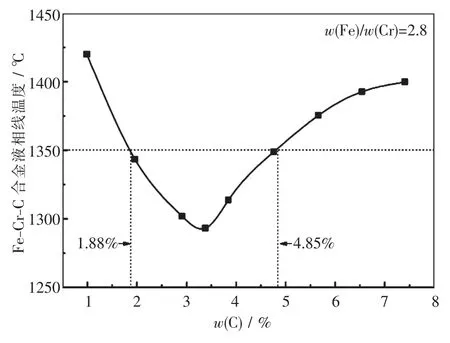

Fe-Cr合金液相线温度在1 500℃以上[31].碳能大幅度地降低Fe-Cr合金的液相线温度,使还原产物Fe-Cr-C金属颗粒在较低温度下液化,进而在表面张力作用下发生球化.为揭示Fe-Cr-C金属颗粒中碳的最优含量(质量分数,下同),利用热力学软件FactSage 7.2(采用FSstel和FactPS数据库)计算了Fe-Cr-C合金液相线温度与碳含量的关系,如图7所示.本次计算中固定Fe与Cr质量分数比为2.8,与不锈钢粉尘成分保持一致.Fe-Cr-C合金液相线温度随碳含量的增加先降低再升高.当碳质量分数为3.38%时,液相线温度最低,为1 293.2℃.当碳质量分数处于1.88%~4.85%时,Fe-Cr-C合金液相线温度低于1 350℃(还原温度).在还原温度下,当碳含量处于上述区间之外时,Fe-Cr-C合金不能完全熔化.当碳质量分数高于4.85%时,有一次M7C3碳化物析出,会恶化金属颗粒的球形度,如图3(a)~(d)所示.因此,为得到球形度良好的金属颗粒,需严格控制金属颗粒的碳含量,亦即控制配碳比.

图7 Fe-Cr-C合金液相线温度与碳含量的关系Fig.7 Relationship between carbon content and liquidus temperature of Fe-Cr-C alloy

3 讨 论

如前文所述,本文提出将不锈钢粉尘还原产物金属颗粒应用于金属3D打印和金属注射成型等粉末冶金工艺.金属3D打印和金属注射成型对金属粉末的球形度和圆润度(颗粒表面光滑程度)要求很高.钢水与CaO,MgO和SiO2氧化物的接触角均大于 90°(不润湿)[32],理论上,钢水液滴与这些氧化物或其混合物接触时在表面张力作用下会发生球化.类似物理现象已有多篇文献报道,如不规则CuZn合金颗粒在石墨海中自发球化[33].本文亦观察到球形度和圆润度均很好的金属颗粒,如图3(e)所示,这些金属颗粒尺寸均非常细小,直径多小于20μm.而绝大多数粗大金属颗粒球形度和圆润度均较差,如图3(a)~(d)所示.一次M7C3碳化物的存在会影响金属颗粒的球形度,但是对金属颗粒的圆润度影响较小,尤其是当碳化物处于金属颗粒中心,且被很厚一层液态金属包裹时.然而,经观测发现很多上述特殊类型金属颗粒的圆润度很差,如图3(d)和图8中虚箭头所指的金属颗粒.另外,发现不含碳化物的粗大金属颗粒球形度和圆润度均较差,如图8中实箭头所指的金属颗粒.因此,影响金属颗粒球形度和圆润度的因素不仅仅是一次M7C3碳化物析出相.

图8 配碳比f=1.0的样品中典型金属颗粒形貌Fig.8 Representative morphologies of the metallic particles in the sample with f=1.0

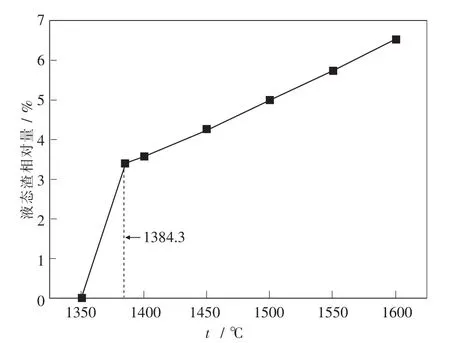

不锈钢粉尘还原后,液态金属颗粒被残渣包裹.因此,液态金属球化过程不可避免地受周围残渣的影响.若残渣质地软、变形性好,能与液态金属协同变形,则金属颗粒的球形度和圆润度均比较好.若残渣质地硬、变形性差,则会限制液态金属的球化变形,导致金属颗粒的球形度和圆润度均较差.液态渣变形性好,这也是为何冶金固废熔融还原过程中熔渣卷入的金属颗粒的球形度和圆润度均非常好[34].理论上,高温能促进渣的变形.温度越接近渣的熔点,固态渣的变形性越好.为揭示不锈钢粉尘还原后的残渣在还原温度下的变形能力,利用热力学软件FactSage 7.2(采用FToxid和FactPS数据库)计算了不锈钢粉尘还原后残渣中液态渣相对量与温度的关系,如图9所示.残渣的化学组成为64.8%CaO+17.9%SiO2+12.4%MgO+4.9%Al2O3,四元碱度为3.94,属高碱度渣.在1 350℃下没有液态渣生成,液态渣的临界生成温度是1 384.3℃,此时液态渣相对量为3.4%.进一步提高温度到1 600℃,残渣中液态渣相对量线性地增加到6.5%.由此可见,该残渣的熔点远远高于还原温度,表明还原温度下残渣的变形能力很差.粗大金属颗粒球化需要较大的变形量,受周围固态残渣的严重制约,因此球形度和圆润度均较差.细小金属颗粒球化需要的变形量较小,受周围固态残渣的制约轻微,因此球形度和圆润度均较好.

图9 温度对不锈钢粉尘还原后残渣中液态渣相对量的影响Fig.9 Effect of temperature on the relative amount of liquid slag in the residual slag after reduction of stainless steel dust

综上,本文系统研究了不锈钢粉尘碳热还原产物金属颗粒的微观结构、形貌和尺寸,以及配碳比的影响.一次M7C3碳化物析出相及不锈钢粉尘还原后残留的高熔点、低变形性残渣恶化了金属颗粒球形度和圆润度.为得到球形度和圆润度好的金属颗粒,需严格控制配碳量,并对不锈钢粉尘进行改质处理.本文中,直径小于100μm的金属颗粒累积面积分数达76.9%,长宽比小于1.5的金属颗粒累积面积分数达68.2%.从这两项指标看,碳热还原不锈钢粉尘制备球形超细金属粉末的设想在实践上是可行的.需要说明的是,本文所用不锈钢粉尘原料粒度较粗,导致还原得到的金属颗粒尺寸范围较宽,需进一步研究原料粒度对金属颗粒尺寸的影响,以控制金属颗粒尺寸.另外,本文制备的金属颗粒中碳含量很高,尚不能直接用于粉末冶金,需要进一步研究其深脱碳方法.因此,通过对不锈钢粉尘进行改质处理以降低固态残渣的熔点,同时控制配碳比和原料粒度等工艺参数,碳热还原制备的金属颗粒在粒度和形貌等方面将有更进一步的提升,能更好地满足金属3D打印等粉末冶金行业对金属粉末特征的要求.

4 结 论

(1)配碳比从0.9经1.0增加到1.1时,还原失重率变化不明显,金属颗粒球形度有轻微提高,金属颗粒尺寸显著细化后又粗化.

(2)粗大金属颗粒内包含一次和二次M7C3碳化物析出相,其球形度和圆润度均较差.细小金属颗粒内仅包含二次M7C3碳化物,其球形度和圆润度均较好.

(3)金属颗粒球形度和圆润度受一次M7C3碳化物析出相和还原后残渣变形性的影响.为得到球形度和圆润度好的金属颗粒,需严格控制配碳量,并对不锈钢粉尘进行改质处理.

(4)直径小于100μm的金属颗粒累积面积分数达76.9%,长宽比小于1.5的金属颗粒累积面积分数达68.2%.因此,碳热还原不锈钢粉尘制备球形超细金属粉末的设想是可行的.通过对不锈钢粉尘改质,优化配碳比和原料粒度等工艺参数,金属颗粒在粒度和形貌等方面将有更进一步的提升.