基于ADAMS的双断点塑壳断路器操作机构的仿真

2021-04-23沙新乐孔凡良

李 蕊,章 程,沙新乐,孔凡良,徐 凯

应用研究

基于ADAMS的双断点塑壳断路器操作机构的仿真

李 蕊1,章 程1,沙新乐1,孔凡良2,徐 凯1

(1. 武汉船用电力推进装置研究所,武汉 430064;2. 武汉长海电气科技开发有限公司,武汉 430064)

为提高某型低压塑壳断路器分断能力,基于creo 2.0辅助设计平台建立双断点塑壳断路器操作机构的三维模型,通过ADMAS仿真平台建立约束类型和运动副等运动关系,对其进行了动力学仿真。研究分断弹簧刚度对断路器分合闸动作时间的影响,为新一代塑壳断路器操作机构的优化提供参考。

塑壳断路器 双断点 分断能力 动力学

0 引言

低压断路器是低压配电线路的重要组成部分,对配电系统的安全运行起着至关重要的作用[1,2]。操作机构是低压断路器的关键机械结构,通过操作手柄和各种脱扣方式完成动静触头间分、合闸动作,直接关系到断路器的分断能力。为提高断路器短路分断时的限流能力,需要保证短路分断过程中短路电流未到达极限值时短路电弧能熄灭,需要提高动触头的分闸速度,缩短斥开时间[3]。提高低压断路器的分断速度,能在动静触头分开时使电弧电压快速升高,有利于减小电弧停滞时间和减小触头烧蚀程度,能够使电弧快速进入灭弧室熄灭[4]。

如今,虚拟样机技术在低压断路器的设计领域被广泛的运用。相比研究周期长,花费大的传统设计方法,虚拟样机技术设计方法能缩短开发周期,明显降低前期成本并提高产品质量。本文基于虚拟样机技术ADAMS软件平台,创建了额定电流为100 A的双断点塑壳断路器的操作机构动力学模型,并进行仿真。在此基础上,研究分断弹簧刚度对断路器分合闸动作时间的影响,为新一代塑壳断路器操作机构的优化提供参考。

1 双断点断路器操作机构的动力学模型建立

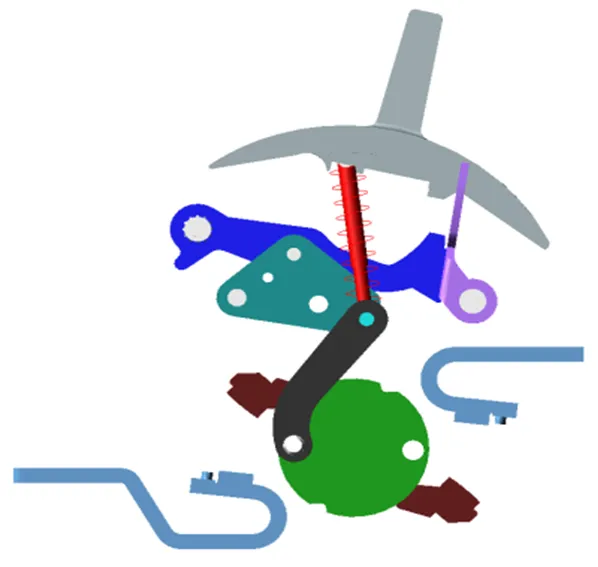

操作机构三维模型在creo 2.0三维辅助设计平台上建立,主要由连杆机构组成,因为接触类型包括旋转副、碰撞、固定等,故需要精准建模。模型尺寸要与实体几何构件一致,赋予材料等属性后,模型的质量、质心、惯性矩和转动惯量等基本与实际构件一致,仿真测试结果可靠性可根据实际测试结果进行对比。

利用creo 2.0建立额定电流100A的双断点塑壳断路器操作机构分闸位的力学模型及简化模型如图1所示。

图1(a) 动力学仿真三维模型

图1(b) 操作机构简化模型

低压塑壳断路器的操作机构是五连杆机构。由桥型触头f、下连杆g、上连杆h、跳扣k、锁扣m、操作手柄及分断弹簧组成。如图1(b)所示,操作机构处于分闸位置,跳扣k被锁扣m限位,C点固定不动。当手柄绕着O2点逆时针转动,分断弹簧被拉长,水平方向弹簧力分量使上连杆h绕着C点转动的同时,下连杆g带着桥型触头f绕着O1点旋转,上连杆h和下连杆g之间夹角开始增大,当上下连杆呈直线处于死点位置时,动静触头完全闭合,操作机构处于稳定静止状态。随着手动分闸,操作手柄绕着O2点顺时针转动,随着分断弹簧的弹簧力作用方向与上连杆位置错开,在弹簧力水平分量的作用下,上下连杆脱离死点位置,下连杆带动桥型触头绕O1点转动,使其从合闸位置转动至分闸位置。操作机构短路分闸是因为,当短路电流使锁扣m顺时针转动,分断弹簧释放储能,跳扣k绕O3逆时针转动,此时C点为活动点,连杆脱离死点位,动静触头分开,操作机构再次成为五连杆机构。由于五连杆机构有2个自由度,触头继续分断与手柄位置无关,机构处于自由脱扣状态。

利用creo2.0完成零件的建模与装配,将装配体文件以.x_t后缀名导出,利用ADAMS模块将该文件导入,形成没有约束的几何模型。在ADAMS操作页面,对模型进行简化并对所有零件赋予材料定义,根据样机操作机构运动情况,对模型的接触、连接、约束等条件进行设置。本文建立的动力学仿真模型包含27个零件,定义28个约束(10个转动副和18个固定副),15个作用力(9个接触力,3个弹簧力,2个驱动力及1个重力)。

2 分断弹簧刚度对分断能力的影响·

2.1 模型验证

根据建立的动力学仿真模型,初期分析了动触头分合闸开距与时间的关系,并与通过高速摄影机捕捉到的实际样机分合闸时间进行误差分析。动力学仿真模型中分断弹簧的弹簧刚度与样机中分断弹簧的弹簧刚度相同,=26.8 N/mm。

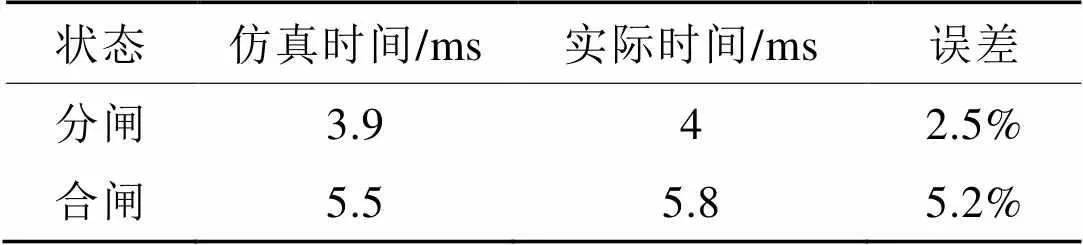

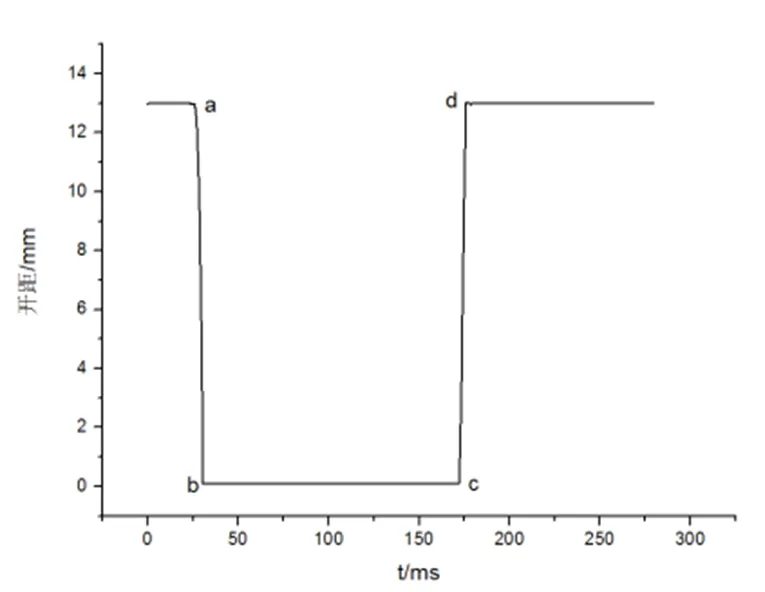

根据图2触头分合闸开距-时间仿真曲线来看,动触头初始位置为分闸位,当受力开始合闸,曲线出现拐点a,直至到达拐点b时开距为0,故a-b区间为合闸区间,同理c-d是分闸区间。根据仿真曲线测得分合闸时间,与实际样机分合闸时间相比,误差分别为2.5%和5.2%。这是因为仿真模型施加的载荷是弹簧力、接触力以及手动合闸力,而实际样机中断路器主要载荷为弹簧力、电动力、摩擦力、触头压力、缓冲力等,故仿真分合闸时间测量值小于实际分合闸时间测量值。

表1 仿真分合闸时间与实际分合闸时间分析

2.2 分断弹簧刚度对分合闸速度的影响

分断弹簧刚度是影响短路分断速度的主要因素之一,在统一的动力学模型仿真条件下,通过修改弹簧刚度系数研究分合闸时间及动触头角速度变化。如图2所示,随着弹簧刚度系数增大,动触头的角速度也随之增大,速度-时间仿真曲线出现后移现象,说明手动合闸力也随弹簧刚度增加而增加。仿真结果表明,分断弹簧刚度系数为30、35和40 N/mm时,动触头完全合闸所用时间分别为5.1、4.7和4.5 ms,动触头到达最小开距时间减小了7.3%、14.5%和18.2%。在分断弹簧刚度系数为26.8 N/mm时,合闸力为53 N,随着弹簧刚度系数增加至30、35和40 N/mm时,合闸力也增加到58、65和74 N,增幅分别为9.4%、22.6%和39.6%。

图2 塑壳断路器开距-时间关系图

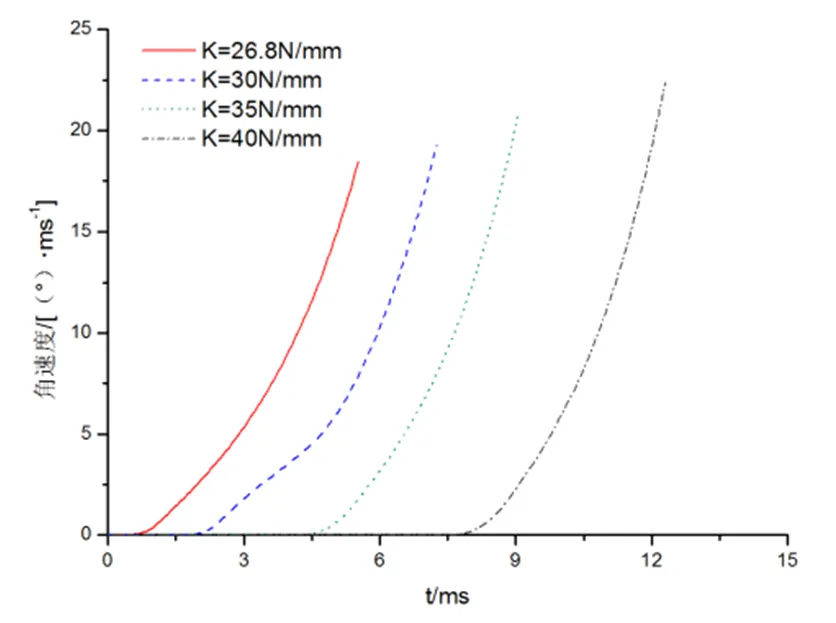

通过仿真,获得不同弹簧刚度系数条件下断路器分闸时动触头角速度-时间曲线,如图3所示。随着弹簧刚度系数增大,动触头分闸时角速度呈现增大趋势,相应的分闸时间呈现减小趋势。仿真结果表明,弹簧刚度系数为30、35和40 N/mm时,动触头达到最大开距时间分别为3.6、3.4和3.1 ms,分别减少7.7%、12.8%和20.5%。

图3(a) 断路器动触头合闸角速度

图3(b) 断路器动触头分闸角速度

3 结语

利用ADAMS软件建立塑壳断路器的动力学仿真模型,对断路器操作机构进行分闸合闸仿真,通过定义不同的弹簧刚度系数,分析其对操作机构分合闸的影响。分析结果表明,增大弹簧刚度系数,虽然能减小分闸时间,但相应的合闸时间和手动合闸力都会增大,故单纯通过提高弹簧刚度而增强断路器的分断能力是不可取的,应该兼顾手动合闸力的变化情况。通过ADAMS软件进行仿真优化,能够减少产品研发周期,对产品所涉及的重要参数有指导性意义。

[1] 王泽涛, 迟长春, 张梦成, 等. 基于ADAMS的低压塑壳断路器操作机构的优化设计[J]. 电工电气, 2019(8).

[2] 王泽涛, 迟长春, 张梦成, 等. 塑壳断路器操作机构关键部件应力仿真与优化[J]. 上海电机学院学报, 2019.

[3] 王泽涛, 迟长春, 张梦成, 等. 基于ADAMS的低压塑壳断路器操作机构的优化设计[J]. 电工电气, 2019(8).

[4] 张波, 陈德桂. 旋转双断点塑壳断路器机构的动态仿真与优化[J]. 电器与能效管理技术, 2007(13): 5-7.

Simulation of Operating Mechanism of Double-break Molded Case Circuit Breaker Based on ADAMS

Li Rui, Zhang Cheng, Sha Xingle, Kong Fanliang, Xu Kai

(1. Wuhan Institute of Marine Electrical Propulsion, Wuhan 4300064, China; 2. Wuhan Changhai Electrical Technology Development Co., Ltd., Wuhan 430064, China)

TM561

A

1003-4862(2021)04-0036-03

2020-09-22

李蕊(1993-),女,助理工程师。研究方向:空气式直流开断技术研究。E-mail: 527495209@qq.com