高压旋喷注浆法在湿陷性黄土路基加固中的应用

2021-04-23黄永飞

□ 黄永飞

1 引言

黄土在我国广泛分布,面积可达64万km2,占全国土地面积的6%,其中黄土高原是黄土地貌发育最为典型的地区,黄土面积占全国黄土面积的70%左右,厚度可达100mm以上,具有分布连续、厚度大及湿陷性高的特点。由于黄土的湿陷性,在雨水或荷载等其他因素的影响下,黄土地区修建的公路路基极易发生变形、不均匀沉降及陷穴等病害,不仅对行车安全造成影响,其维护费用也居高不下。因此,选择合理的方式对黄土地区公路路基进行经济、快速的加固,对于黄土地区公路的修建与运维具有重要的现实意义。

高压旋喷注浆法通过高压将水泥浆喷射入黄土软基中,使软基逐渐固结硬化,从而提高土体地基承载力与土坡的稳定性,具有处理路基沉降速度快、工艺简单的特点,是黄土及其他不良土体加固的有效方法。基于以上分析,本研究在介绍高压旋喷注浆法及其原理的基础上,对高压旋喷注浆法在黄土地区的注浆施工工艺进行分析探讨。

2 高压旋喷注浆法及加固原理

高压旋喷注浆法又称喷射注浆法,在工程上一般简称为旋喷桩。最早起源于日本,于20世纪70年代引入我国后,得到了全面发展与应用。高压旋喷注浆法目前主要应用于黄土、软土等不良土体地基的加固,具有施工占地少、振动小、噪音低、污染小及加固效果好的优点,目前已成为我国基础加固普遍应用的施工方法之一。

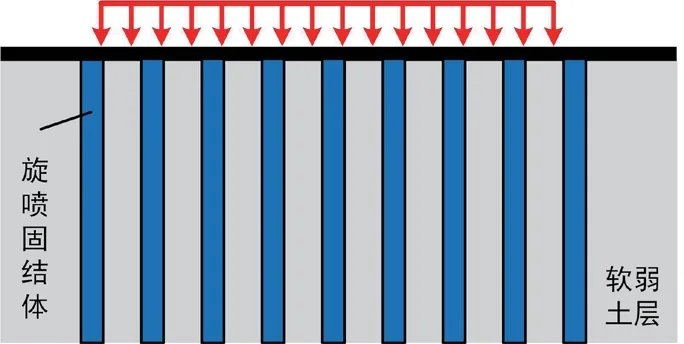

高压旋喷注浆法是在灌浆法和化学注浆法的基础上,采用高压喷射技术发展起来的。在高压旋喷注浆法施工时,根据施工对象和地层性质,选用合适的钻机,将注浆管置于设计高程后,利用高压设备使水泥浆从注浆管上喷头以20MPa~30MPa高压喷射流射出,冲击切削土体,并以一定的速度边喷射、边旋转、边提升,使得土体在高压喷射流的强大动力等作用下被破坏、剥落下来,并与注入的水泥浆按照一定的浆土比例强制搅拌混合[1]。待凝结成形后,在软弱土体中形成具有一定强度的旋喷固结体,使得原来软弱松散的土体变为具有较高强度的混合强化复合地基[2],从而起到对地基加固的效果。加固后的复合地基的效果图如图1所示,可以看出,由于旋喷固结体(即旋喷桩)的存在,外荷载的作用下,旋喷固结体就会产生一定的应力集中现象,使得桩间土承担的压力降低,整个地基承载力也相应提高,压缩量降低。

图1 高压旋喷桩加固地基效果图

根据喷射介质的不同,可将高压旋喷注浆法分为单管法、二重管法及三重管法[3],如图2所示。其中单管法仅具有单层喷射管,仅喷射水泥浆;二重管法是将高压水泥浆和空气两种介质进行喷射,其对土体的破坏也更为严重,最后在软弱土基中形成的固结体也更大;三重管法是将浆液、清水、空气三种介质进行喷射,其破坏土体的能量最高,最后在土中形成的固结体也最大。但由于黄土的湿陷性,含有喷射水体的三重管法较少用于湿陷性黄土的地基处置中。

图2 不同形式的高压旋喷注浆法

3 施工工序及控制要点

3.1 准备工作

在施工之前应进行必要的准备工作,主要包括以下3点。第一,场地清理。在施工现场场地,对影响施工和安全的杂物、障碍物进行清理,以减少对后期施工的影响,并对地质资料进行校对。第二,桩位放样。对设计移交桩点进行复核,建立施工测量控制网;根据桩位平面布置图,采用高精度的全站仪定出控制桩桩位,用钢尺定出其他桩位置,并用竹签和白灰进行标记;放样完成后,再次进行校核,确保桩位定位准确[4],桩位允许偏差不超过±5cm。第三,设备选择与调试。根据土层的特点、结构及旋喷桩的高度,选择合适的旋喷钻机及配套设备[5],并进行调试,确保设备各项性能正常。

3.2 制浆

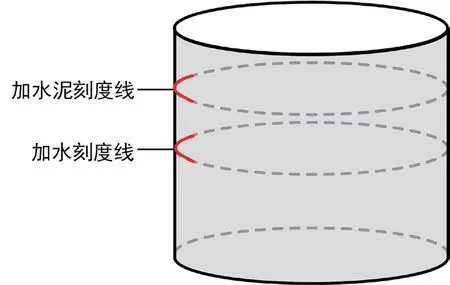

高压旋喷注浆法除了要保证桩位放样和钻机位置准确以外,还应当对浆液配置予以重视,要求所制浆液不得发生离析,也不得长时间放置。制浆与钻孔通常同时进行。在制浆时,按照设计好的配合比计算水泥浆的比重,而后根据制浆桶的体积计算出每次制浆所需的水泥、水的质量,并精确称取,加入制浆桶内,先加水,后加水泥。可在制浆桶内壁用油漆笔或金属焊标记出注水高度和水泥浆的总高度,如图3所示,注水至标记出停止注水,缓慢加入水泥至总高度,然后用制浆机搅拌3min~5min。搅拌完成之后,应进行过滤才可倒入集料斗进行使用,以避免浆体内块体堵嘴损坏浆泵。

图3 制浆桶制浆加料示意图

3.3 钻机定位与钻孔

将钻机布置在做好标记的桩位,并将钻头对准施工桩位孔的中心,借助水尺准或钻机自带的调平装置从纵横两个方向对进调平,严格控制底座水平度和垂直度,其钻位偏差不超过±2cm,垂直度偏差不超过±1.5%,并保证钻机钻杆始终与钻孔平面一直保持相垂直,确认无误后固定钻机,并检查机器设备是否正常、压力有无异常、喷嘴是否通畅等。

若采用三重管法,在钻机的牵引下,钻杆沿着导向架缓慢下沉成孔,直至设计标高。钻孔完成后,拔出钻杆,缓慢插入旋喷管。若采用单重管法或二重管法,其钻孔与插管两道工序可合二为一。同时,在下沉过程可借助喷射管本身的喷射辅助贯入(湿陷性黄土路基严禁射水下沉)。其工序为:开启钻机与高压泥浆泵,在钻机的牵引下,使得钻杆沿着导向架喷射、下沉成孔,直至设计标高。

此外,在钻孔过程中,严格遵照“先两侧、后中间”的施工步骤,并以隔行挑插的模式进行转孔作业,维持两侧强度指标的均衡性的同时减少喷浆对相邻桩产生的影响,以规避移位、窜孔等不良情况。

3.4 旋喷成桩

若采用单管法,下沉喷浆管下沉至设计标高后,应停止钻进,但仍保持钻杆和旋喷管旋转状态。待泥浆泵压力达到施工设计值时开始地下试喷,检查其摆动角度、喷射方向等正常后,先在底部喷浆30s,后缓慢提升、旋转,其提升速度应≤25cm/s,旋转速度约15r/min[6](可根据试桩确定,同时应根据冒浆情况随时做出调整[7]),当旋喷至桩顶以下1m时,减缓提升速度,当喷浆口即将出地面时,停止提升,旋喷数秒以保证桩顶质量。若采用二重管法或三重管法施工,旋喷作业前,首先对注浆管进行地面试喷,检查其喷射装置及泥浆泵、高压水泵及空压机备是否正常。检查合格后,下沉喷浆管至设计深度后,启动钻机、泥浆泵、高压水泵及空压机,待各项仪器压力、流量和风量达到设计值开始旋喷注浆,边旋喷、边提升,并控制好速度[8],当旋喷至桩顶以下1m时,减缓提升速度,当喷浆口即将出地面时,停止提升,旋喷数秒以保证桩顶质量,如图4所示。

此外,从桩底旋转注浆开始就要实时观测并控制向上提升速度和旋喷速度,以及水、气、浆的压力与流量等参数,还要控制好浆液的初凝时间[9],若超出设计时间,应停止作业并更换材料。此外,喷浆作业结束后,顶部水泥浆和软土拌合物的析水作用与干缩作用会导致浆液发生收缩而产生凹陷,此时应凿去顶部缺陷部分(也可采用钻机再次钻进),及时补充灌浆。

图4 旋喷桩施工工艺流程图

3.5 机具清理

旋喷成桩施工完成后,应及时拆卸取出各机具设备并注入清水进行地上喷射,清除机具内残留浆液,彻底清洗机具表面及内壁,以便下次使用。

4 结语

黄土在我国有着广泛的分布,在黄土地区对公路路基进行加固时,应考虑其湿陷性等特点,选择适宜的方法进行处置。本文对高压旋喷注浆法在湿陷性黄土路基加固中的应用进行了介绍。通过高压旋喷注浆法对黄土地基进行加固,可提高黄土路基的承载力,降低地基压缩量,有效解决沉降、陷穴等问题,是黄土地区地基加固的科学方法。