垂直振动试验方法在水泥稳定碎石设计与施工中的应用

2021-04-23江波

江 波

(吉林省建设集团有限公司 长春市 130025)

0 引言

目前,工程上普遍采用重型击实法确定水泥稳定碎石最大干密度与最佳含水率,静压法成型试件测试其强度, 进行水泥稳定碎石设计, 并指导现场施工。但随着压实机械吨位及性能的不断提升,使得80年代提出的室内击实法及静压成型法严重落后于当前生产实际水平,无法真实地反映现场实际振碾成型的基层,室内试验结果与基层实际应用效果相差较大, 如施工含水率大、压实度超百现象普遍、现场芯样强度远大于室内试件强度等, 进而无法有效地预测与控制现场施工质量, 影响了水泥稳定碎石基层使用品质。在这种背景下,我们积极配合吉林省重点工程科技项目《沥青路面材料VVTM方法设计关键技术及工程应用》,对垂直振动试验方法在工程中的应用进行了研究[1-3]。

1 工程简介

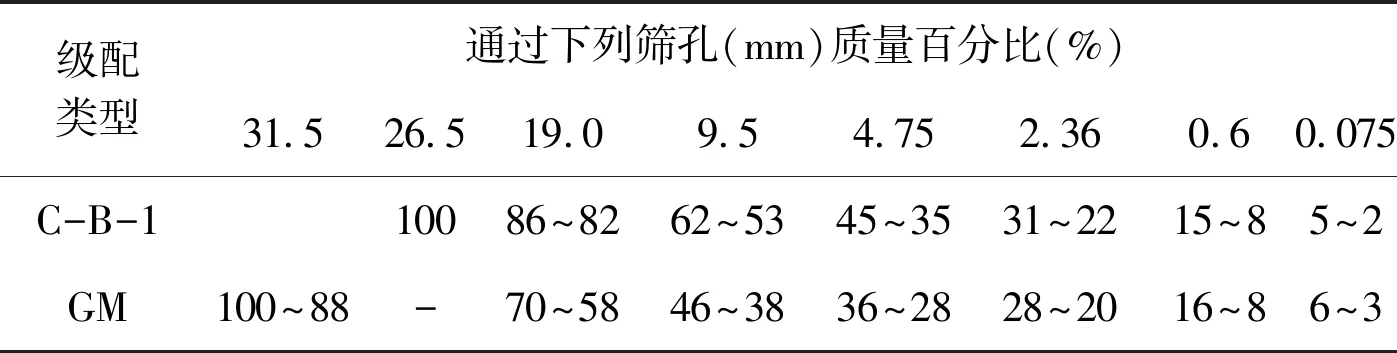

榆树至松原段高速公路为铁力至科右中旗高速公路(简称铁科高速)吉林境东段,是《国家公路网规划(2013~2030年)》中绥芬河至满洲里高速公路(G10)的联络线(G1015),也是《吉林省高速公路网规划》(2014~2030)“五主、一并、一环、七联络”中的联三线,在国家和区域路网中居重要地位。高速公路主线采用设计速度120km/h四车道高速公路标准,路基宽度 27.0m,全封闭立交。试验路段长4.58km,基层采用水泥稳定碎石,配合比为水泥∶碎石=6∶94(质量比),级配为规范推荐的C-B-1,见表1。

2 级配与试验

2.1 原材料

水泥为冀东牌P.O42.5水泥,集料为吉林长春产安山岩。技术指标略,均符合相关技术规范要求,为试验路段工程用材料。

2.2 混合料级配

采用项目组优化的强嵌挤骨架密实级配(GM),见表1。

表1 水泥稳定碎石强嵌挤骨架密实级配范围

2.2.1强嵌挤骨架密实级配设计原则

根据抗裂原理,强嵌挤骨架密实级配设计[1,4]原则如下:

(1)粗集料形成骨架,较强的骨架结构有利于改善水泥稳定碎石力学强度、抗干缩或温缩裂缝能力。

(2)细集料数量充足,能够对粗集料形成的骨架空隙施以紧密填充,这有利于提高结构的耐久性,也是充分发挥优良路用性能的必要条件。

(3)确定骨架密实型级配,必须考虑易于铺筑和压实,而且比较经济。

2.2.2强嵌挤骨架密实级配设计方法

(1)粗集料级配:采用逐级填充方法。

(2)细集料级配:采用同济大学林绣贤教授提出的i法。

把水泥、细集料和水组成的混合料称为水泥砂浆。固定水泥掺量,通过变化i值,考察砂浆的7d无侧限饱水抗压强度或CBR和收缩性能等,最终确定i值,即细集料的级配。

(3)粗细集料比例:在水泥稳定碎石中,以粗集料形成骨架嵌挤,使其空隙率最小,以水泥砂浆填充骨料的空隙,形成密实结构,使整体混合料获得最大的密实度。因此,在固定水泥剂量前提下,可变化粗、细集料比例进行混合料强度试验,根据强度最大原则确定水泥稳定碎石的级配。

2.3 试验准备

2.3.1试验仪器

使用项目组自主研发的垂直振动击实仪(VVTE)进行级配优化与混合料配合比设计。

VVTE的构造及工作原理:垂直振动击实仪(VVTE)的构造及工作原理见图1所示,其中激振器是振动系统中的核心部件,由对称于垂直平面的两个具有转速相等、方向相反的偏心块构成。当电机工作时,振动轴带动两偏心块高速转动产生离心力。两偏心块产生的离心力水平分量相互抵消、垂直分量相互叠加,形成垂直方向的正弦激振力,使VVTE在理论上产生垂直振动,并减少横向力的剪切作用,确保VVTE的稳定性。

1-升降系统;2-机架;3-上车系统;4-偏心块;5-转动轴;6-下车系统;7-振动锤;8-试模;9-控制系统;10-转动轴;11-电机图1 垂直振动击实仪(VVTE)的构造及工作原理

2.3.2VVTM振动参数及与规范方法区别

(1)振动参数优化原则

①振动参数取值范围应尽量接近于现场振动压路机技术参数工作范围。

②振动参数配置力求在最短时间内达到最大密实度为原则, 实现试验操作的简便快速。

③振动参数配置必须确保在振动作用下对级配影响规律尽量与现场实际碾压吻合。

④振动参数配置还应考虑机械零部件具有较高的使用寿命。

(2)振动参数优化

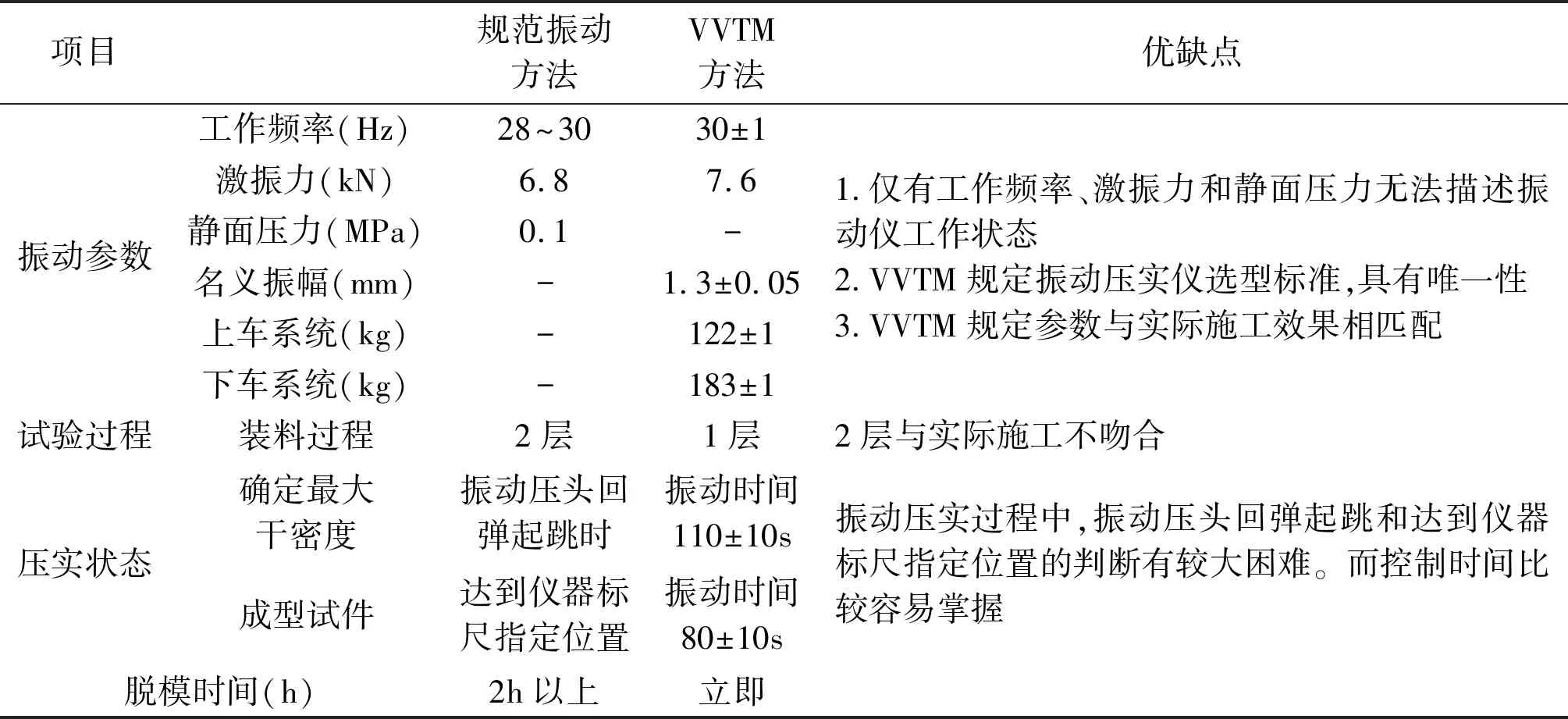

依据上述振动参数优化原则,试验研究工作频率、激振力、名义振幅及上下车系统质量对混合料密度及级配衰减的关系,确定了VVTE的振动参数见表2,并将其与规范上推荐的振动参数进行了对比[5]。

表2 VVTM方法与规范振动方法比较

2.3.3试验方法

为尽量模拟施工情况,VVTM试验过程中采用一层装料方式;最大干密度的确定及试件的成型是以当前现有施工机械水平和施工工艺下所能达到的最大压实水平作为参考,确定振动时间;试验完成后试件可以立即脱模、进行养生。

3 试验结果及分析

3.1 最大干密度和最佳含水率

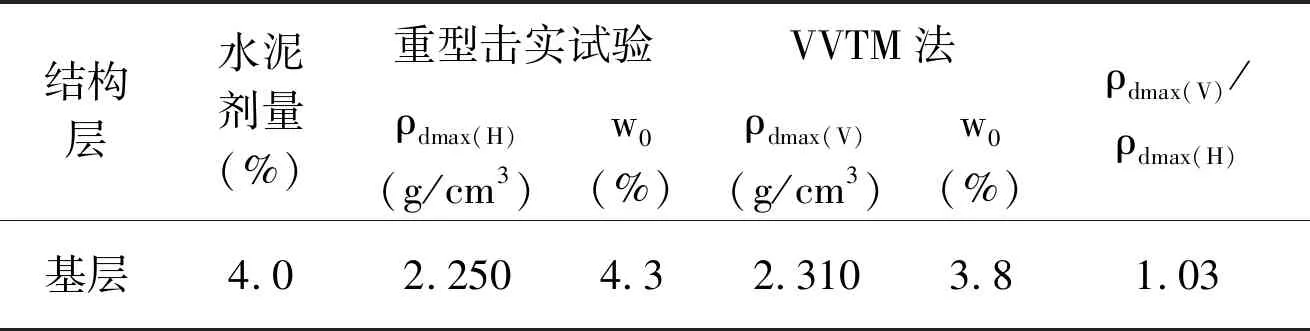

采用重型击实法与VVTM法确定水泥稳定碎石的最大干密度ρdmax和最佳含水率w0,结果见表3。

表3 水泥稳定碎石最大干密度与最佳含水率

表3中结果显示,VVTM法确定的最大干密度为重型击实试验法确定的最大干密度的1.03倍,即以VVTM试件的最大干密度作为压实标准,则水泥稳定碎石的压实标准提高了3%,称之为重交通压实标准。

3.2 力学强度

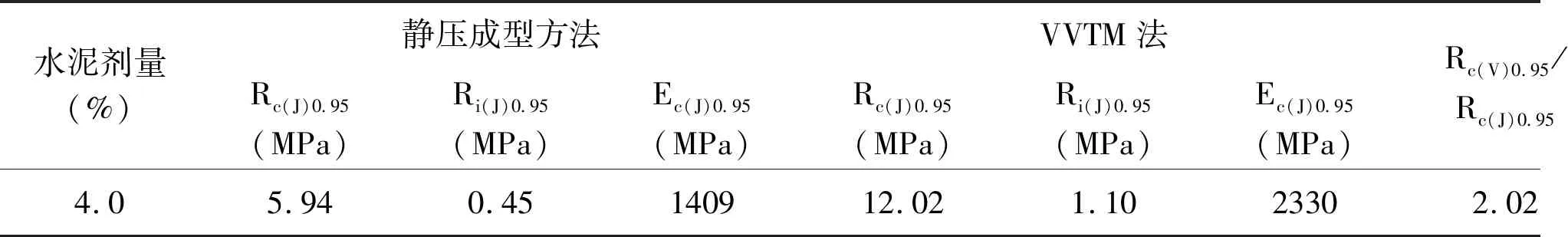

以98%压实度分别静压成型和振动成型试件进行水泥稳定碎石力学性能的测定[6],结果见表4。表中Rc(J)0.95、Ri(J)0.95和Ec(J)0.95分别指静压试件的7d无侧限抗压强度、劈裂强度和90d抗压回弹模量代表值,Rc(V)0.95、Ri(V)0.95和Ec(V)0.95分别指室内VVTM试件7d无侧限抗压强度、劈裂强度和90d抗压回弹模量代表值。

表4 水泥稳定碎石力学强度

表4中结果显示,相较于静压试件,VVTM试件的7d无侧限抗压强度、劈裂强度和90d抗压回弹模量代表值最少提升65%。力学强度的提升,在于振动成型方法不仅提高了试件的密实度,同时影响了混合料中集料的排列组成形式。此外,由于强嵌挤骨架密实级配与VVTM法的应用、力学强度的提升,可以降低水泥稳定碎石中水泥剂量,最终减少水泥稳定碎石基层收缩开裂。

4 施工工艺

施工过程遵守“公路路面基层施工技术细则”JTG/T F20-2015,并在下述方面进行了改进。

4.1 拌和

混合料拌和可采用普通搅拌设备,除满足规范外,要求拌缸有效搅拌长度≥2.5m。

4.2 摊铺

4.2.1摊铺前

摊铺机应具有良好的抗离析能力,施工前按以下要求进行调整:

(1)螺旋分料器安装在低位或中位,不应安装在高位。

(2)螺旋分料器与前挡板和熨平板之间间隙应不大于250mm。

(3)应采取如增设橡胶挡板或钢板等措施以降低前挡板离地高度,离地高度宜小于50mm,见图2。

(4)前挡板两端安装橡胶挡板等,以防止两端混合料自由滚落。

图2 设与不设前挡板对离析的影响

4.2.2摊铺中

摊铺时符合以下要求:

(1)摊铺时应匀速、不停歇,摊铺速度宜控制在1.5~2.0m/min。

(2)螺旋分料器应匀速、不间歇地旋转送料,且全部埋入混合料中。

(3)螺旋分料器转速应与摊铺速度相适应,保证两边缘料位充足。

(4)摊铺过程中,应开启熨平板、夯锤的振动功能,并将参数设为额定最大值的70%~80%。

4.2.3摊铺后

摊铺后、碾压前,做好下列两项工作:

(1)设专人立即对所摊铺表面进行检查。局部粗集料集中部位,应在碾压前撒铺过4.75mm筛的湿混合料,并人工适当拌和。

(2)碾压前,宜沿型钢模板侧面将水泥浆灌入基层边缘混合料中,保证(底)基层边缘强度。

4.3 碾压

(1)碾压时应配备12t以上双钢轮压路机1台,30t以上胶轮压路机不少于1台,20t以上单钢轮振动压路机不少于2台。同时,应配备适量的小型振动压路机。

(2)直线段碾压时,压路机应从外侧向路中心碾压,平曲线有超高路段,由低侧向高侧、自内向外碾压。

(3)碾压工艺

①初压:初压紧跟摊铺机后,采用胶轮压路机稳压2遍,前后2遍轮迹不重叠,碾压速度1.5~1.7km/h。

②复压:采用20t以上的振动压路机,频率取30~45Hz,先弱振1 遍、再强振不少于4遍、最后再弱振1遍,碾压重叠1/2轮宽,碾压速度为1.8~2.2km/h。

③终压:采用双钢轮压路机碾压消除轮迹、胶轮压路机碾压消除微裂纹,碾压速度1.5~1.7km/h。

(4)碾压作业结束前,如有局部晒干和风干迹象,影响压实时应及时采用喷雾形式补水。

(5)碾压应达到规定压实度,且基层表面无明显轮迹和微裂纹。水泥稳定碎石应在水泥初凝等效温度时间内完成碾压工作。

5 应用效果

5.1 现场压实度与含水率

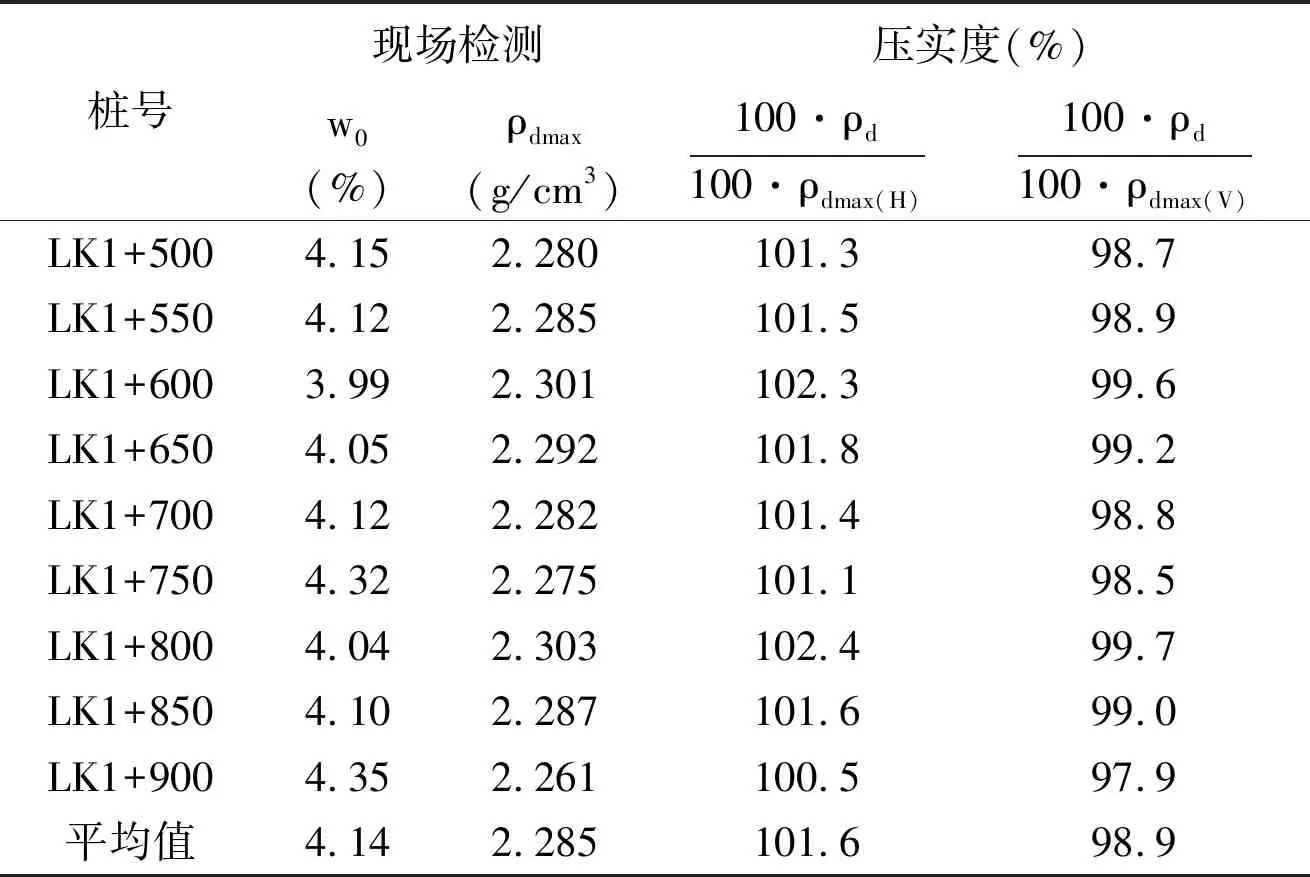

试验路段施工完成后对现场压实度、含水率进行了检测,见表5。

表5中结果表明,以重型击实试件密度为压实标准,压实度均超百;以振动击实试件密度为压实标准,压实度平均为98.9%,说明现有的碾压设备能够满足VVTM法设计的水泥稳定碎石混合料压实要求。

表5 现场压实度与含水率检测结果

5.2 无侧限抗压强度与劈裂强度

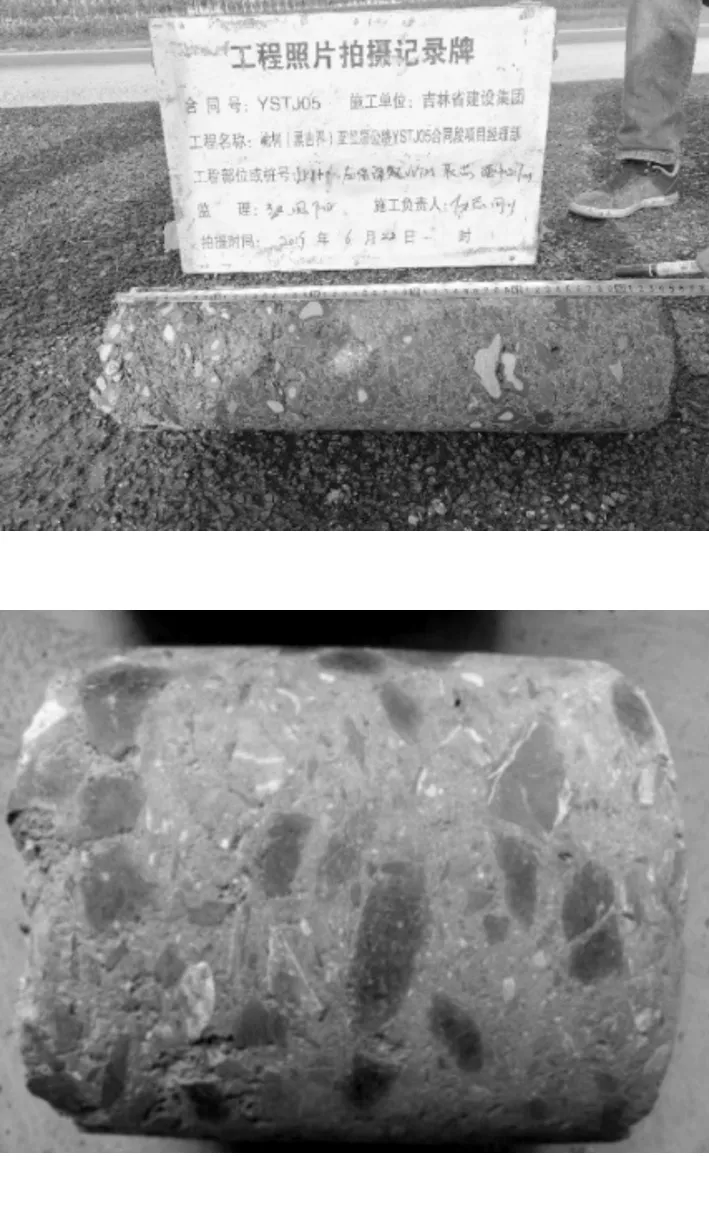

取7d现场芯样,见图3,测定无侧限抗压强度与劈裂强度,见表6。表中Rc(x)0.95和Ri(x)0.95分别为现场芯样7d无侧限抗压强度和劈裂强度。

图3 现场芯样

表6 现场芯样和静压法、振动法成型试件7d

表6中数据显示,芯样的力学强度与VVTM试件接近,即VVTM法比静压法能更好地模拟现场实际施工效果,可作为重交通压实标准。

5.3 水泥稳定碎石基层顶面裂缝调查

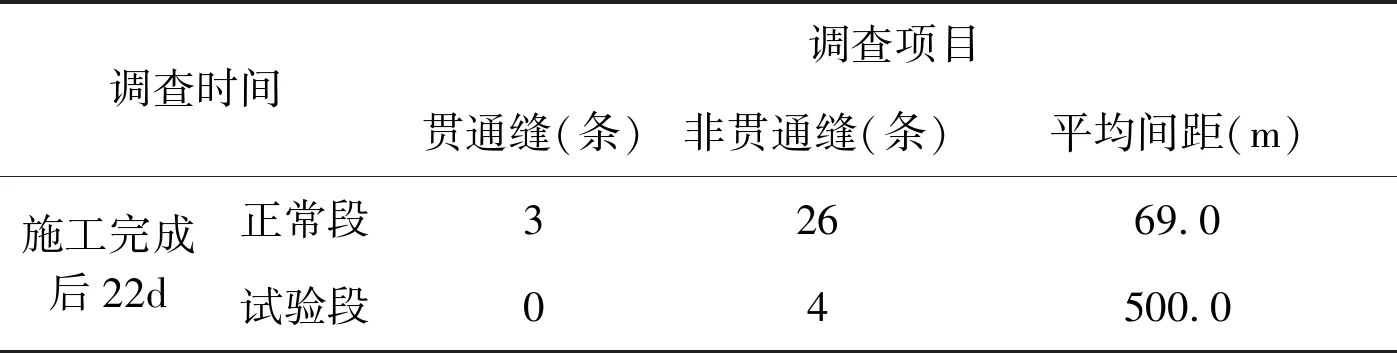

对施工完成后22d的水泥稳定碎石基层顶面裂缝情况进行了调查,并与正常路段进行了对比,结果见表7。

表7 裂缝调查统计表

裂缝调查显示,与正常路段相比,VVTM水泥稳定碎石基层顶面裂缝平均间距大,其总长度降低近90%。

6 结语

(1)基于VVTM方法确定的强嵌挤骨架密实级配水泥稳定碎石基层平整密实、表面粗糙,利于层间的结合。

(2)VVTM方法能有效模拟现场工况,室内试验成果能够真正地指导现场施工,能客观准确地预测材料性能。以VVTM试件的最大干密度控制现场压实,可提高压实标准,确保现场施工质量。

(3)相比重型击实法与静压法,VVTM方法不仅能够降低水泥剂量,同时能大幅度提高水泥稳定碎石混合料的强度和抗裂性能,延长路面的使用寿命,适应新时代高等级公路建设的需求。