浅析溶解滚筒内固体硅酸钠结块的处理方法

2021-04-23冯晓文刘新鸿刘华

冯晓文 刘新鸿 刘华

摘 要:本文介绍了水玻璃溶解滚筒内固体硅酸钠出现结块的现象、原因以及如何进行处理的方法。

关键词: 水玻璃;溶解滚筒;固体硅酸钠;结块;现象;产生原因;解决方法

1 前 言

硅酸钠,俗称泡花碱,是一种无机物,化学式为Na2O·nSiO2,其水溶液俗称水玻璃,是一种可溶性的无机硅酸盐,广泛用于陶瓷化工、洗化、建筑、选矿、造纸、白炭黑、硅溶胶、金属表面处理等行业。

硅酸钠有干法、湿法两种生产工艺,干法又包括碳酸钠法、元明粉(硫酸钠)法、氯化钠法。湿法则以烧碱和石英砂为原料,加温、加压反应后得到液体产品。

碳酸钠法,根据所需产品的模数要求,将纯碱(Na2CO3)和 60目-80目的石英砂(SiO2)按比例混合均匀送入马蹄焰窑炉,在 1450-1500 ℃下熔融,高温熔融产物从窑炉出料口流出,通过模子上面的辊子压制成块或者水淬成颗粒,俗称块子料和水淬料。

也有用元明粉(又称硫酸钠、无水芒硝)法工艺,由于采用Na2SO4会产生大量的SO2,对环境产生极大的污染,目前已被淘汰。

固体硅酸钠可以作为成品进入市场,但最终使用的是液体产品,也就是水玻璃,它是由固体产品加水溶解后形成的粘稠状液体,通常采用的化料方法有常压蒸煮法和高压溶解法。

常压蒸煮法是指将固体产品放入常压容器中,加水蒸煮,由于压力较低,溶解量较少,液体浓度低,作为产品使用,必须进一步浓缩。

高压溶解法是指将物料和水按一定比例加入溶解滚筒中,通入较高压力的蒸汽,经过一定的时间,达到相应的浓度的液体硅酸钠,也就是水玻璃,这个工艺通常称为“化料”,也是常见的干法水玻璃生产工艺。

2溶解滾筒的结构

2.1溶解滚筒的筒体材质要求

溶解滚筒是水玻璃化料工艺的重要设备,一般采用制造压力容器的专用钢16MnR,或者304不锈钢加工,作为压力容器制造商必须有相关的资质。

2.2溶解滚筒的主要组成部分

进气管、排气管、放料管、分气缸、密封件、中间轴、蒸汽扩散管、筒体、人孔、人孔盖、减速机、电机、机架等部分组成。

3水玻璃化料工艺操作规程

(1)将溶解滚筒的人孔转动到最高点并进行锁定,打开内压式人孔盖和釜体上的排气阀开始注水,水的加入量通过流量计和电磁阀控制;

(2)加水完毕,利用铲车、带称量装置的喂料机和皮带输送机,以定量方式添加固体硅酸钠块子料或者水淬料;

(3)完成进料盖紧人孔盖,关闭筒体上的排气阀,启动电机溶解滚筒开始运转;

(4)待设备运转正常后,打开进气管阀门,开始充入蒸汽,当压力达到0.8MPa时,关闭进气管阀门,进入化料阶段;

(5)连续运转3-4h后停止溶解滚筒,并将人孔转动到最底部;

(6)打开排气阀开始排气,碱性蒸汽被排入储水罐,用来加热生产用水;

(7)当筒内压力下降到0.4-0.5MPa时,启动溶解滚筒让人孔转到最高处后停止并锁定;

(8)打开放料管阀门,在自压的作用下,化料后的水玻璃,被排放到中转罐;

(9)水玻璃全部放入中转罐,检测后进行均化和调浓,然后泵入储罐储存。

以15m3反应釜为例,以干基计一般加入块子料或者水淬料5.50吨,加水8.5m3,可生产40Be、模数M=3.1-4.4的水玻璃14.00吨左右。

4导致溶解滚筒内出现结块的原因

(1)外网停电,没有自备电源,设备停止转动。

(2)设备故障,无法正常运转。

5停电或设备故障后紧急处理的方法

停电或者设备故障后,应立即将反应釜的人孔转动到最底部,确保放料管(排气管、进气管)暴露在物料外,如果能够马上来电或者故障得到快速排除、设备迅速恢复运转,一般不会产生结块死机问题,但如果停电或者修复设备时间过长,就会导致釜内物料结块,特别严重的是进料管(排气管、进气管)被包裹在结晶体中,已经出现熔融的固体硅酸钠,粘附在反应釜的一侧,成为一个整体。

6结块导致的后果

(1).产生严重的偏向,导致设备无法启动,或者勉强启动后损坏减速机或者拉裂机架;

(2)设备无法运转,进料管(排气管、进气管)被结晶堵塞,导致蒸汽不能进入反应釜,化料无法进行;

(3)设备报废。

7解决办法

一旦溶解滚筒内出现物料结晶,并且将中间轴、连通管、蒸汽扩散管确保包裹在里面,就说明这些管道已经被结晶体全部填充,管内已经不能通过流体,溶解滚筒和外界的联系通路全部中断。

要想实现溶解滚筒的脱困和恢复正常运行,我们借鉴静压釜的工作原理,对筒内结晶成一体的固体硅酸钠进行溶解。

7.1建立筒内和外界新的通道

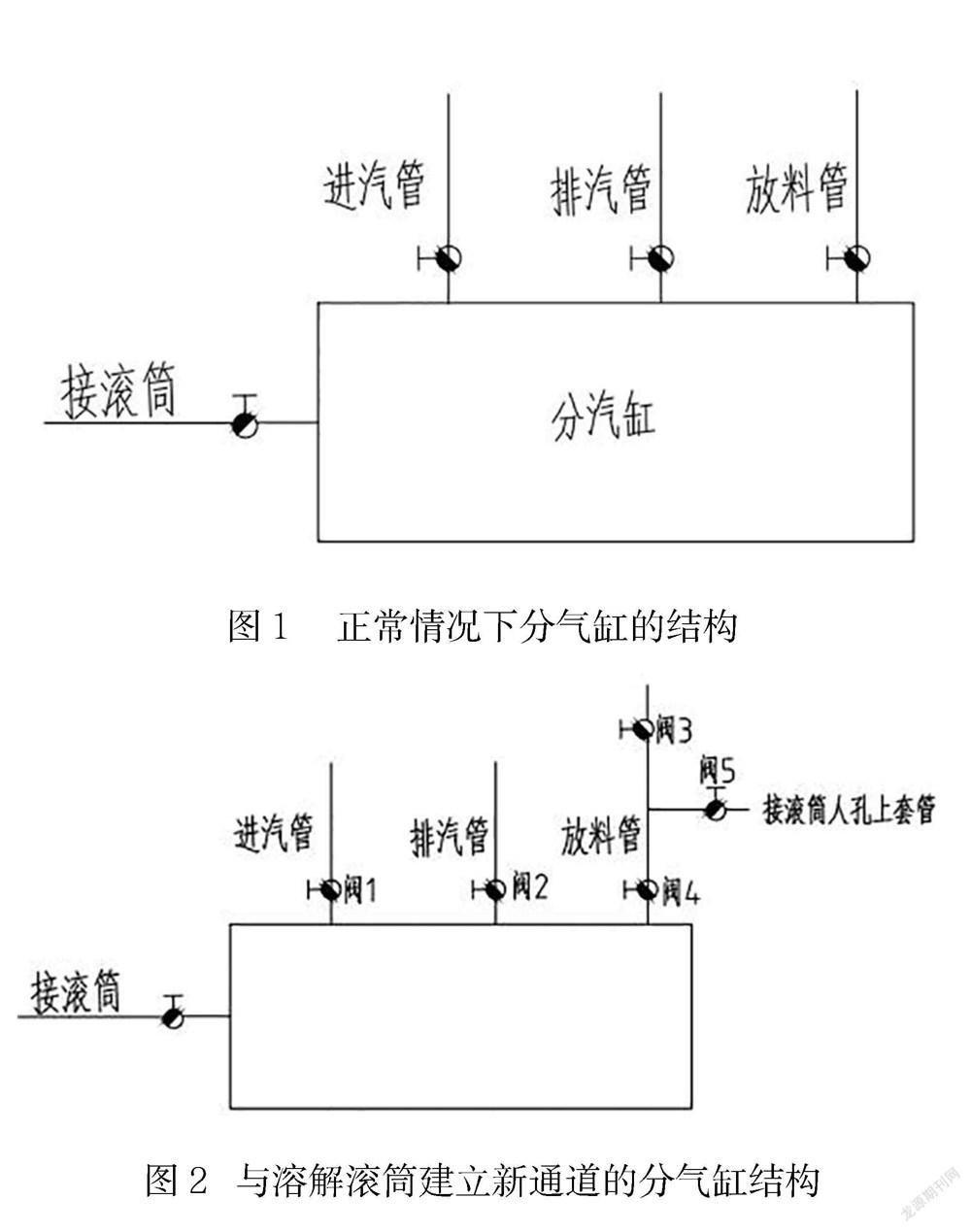

我们知道,进气管、排气管、放料管是分开进入分气缸的,在此汇聚后通过中间轴段、连通管、和蒸汽扩散管把蒸汽送入釜内,将尾气排入储水箱,把水玻璃排入中转罐,由于筒体内结晶,导致这些功能已经失去,所以必须建立新的通路,保证蒸汽能够进入滚筒,溶解生成的水玻璃可以实现顺畅放料。

(1)在放料管进分气缸处加装一个球阀,球阀下部引出一路管,规格为φ50无缝管其上安装一个球阀;

(2)在溶解滚筒人孔盖上面开一个圆孔,其大小正好可以插入一个φ65的无缝管,无缝管一端焊接一个DN65法兰盘,另一端焊接在人孔盖上的圆孔内,采用双面焊接,确保牢固可靠,形成一根类似套管的装置;

(3)将一根φ50的无缝管从φ65的无缝管插入,深入到釜内结晶体,直至不能再插进为止,该管进入釜体内部分的端头封堵,旁边开孔,便于蒸汽在往釜内各个方向喷射,在露出套管的一端焊接一个DN50 法兰盘;

(4)另准备一条φ50的无缝管,A端焊接一个DN65的法兰盘,B端焊接一个DN50的法兰盘,A端和套筒端加金属垫片牢固连接,B端和放料管上引出的旁路连接,具体见下面示意图。

自此,溶解滚筒一个新的与外界的联系通道就已经架起,它可以实现充汽和放料的顺利进行。

7.2解困的具体操作方法

(1)关闭排气管阀门2、放料管上阀门3、放料管上阀门5;

(2)打开进气管阀门1开始往溶解滚筒中充入蒸汽,当压力达到1.0MPa 时关闭进气管阀门1,保持该压力12h,中途出现压力下降的应及时补充;

(3)12h后关闭阀门4,打开阀门3、阀门5开始放料,当被溶解的物料全部放完后,打开人孔盖,观察釜内融化情况,然后补水。为了提高溶解速度,可以适当添加片状烧碱,降低水玻璃模数加快化料;

(4)重复上述动作,直至滚筒内的结晶体全部溶解。

本解困方法是借用了静压釜的工作原理,通过建立新的滚筒内外联系通道,实现了充汽、化料和放料。

出现设备故障导致滚筒内结晶的,要针对缺陷程度,制定科学的解决方案,产生偏心的不能强行开启设备,否则会造成严重的后果,工厂要有自备电源,平时做好设备的点检和保养,密封件、电机、阀门、轴承、减速机要有备件,确保出现故障能够快速修复。

做好员工的培训,不能脱岗,出现设备异常的要懂得如何操作,才能确保把损失降到最低程度,一旦发现故障快速响应和汇报,为解困赢得时间。