自行式高空作业平台的越障分析

2021-04-22石文波王军华浙江爱知工程机械有限公司

石文波 王军华 浙江爱知工程机械有限公司

高空作业平台(AerialWorkPlatform),是指用来运送人员、工具和材料到指定位置进行工作的设备,主要组成包括带控制器的工作平台、伸展结构和底盘,自行走剪叉式高空作业平台(以下简称为“剪叉式平台”)作为高空作业平台的一种,具有两种工作状态:收拢状态和伸展状态。在不工作的情况下,可以收拢成较小的体积以便于运输和储存;在工作的情况下,可以方便快捷地伸展,不但缩短了搭建时间,而且提高了工作效率。剪叉式平台具有结构紧凑、承载量大、通过性强和操控性好等特点,因此,在船舶制造、建筑装潢、广告制作、市政园林、电力通信、公路交通、机场车站及港口建设等工程中得到广泛应用。

一、结构组成

自行式高空作业平台主要由底架、支腿、升降机构、连接架、回转支撑、工作平台、护栏等组成.其中底架采用4轮驱动,并附有双转向系统和复杂地面辅助导轨移动系统;升降机构采用不平行布置的6桅柱组结构,既提高了工作平台的稳定性,又增强了升降机构在各个方向上的刚度特性;工作平台可以进行360°旋转,且在护栏两端能够加装活动式延伸装置,扩大了工作平台的工作范围.

二、自行式高空作业平台的越障分析

(一)伸展结构力学模型建立

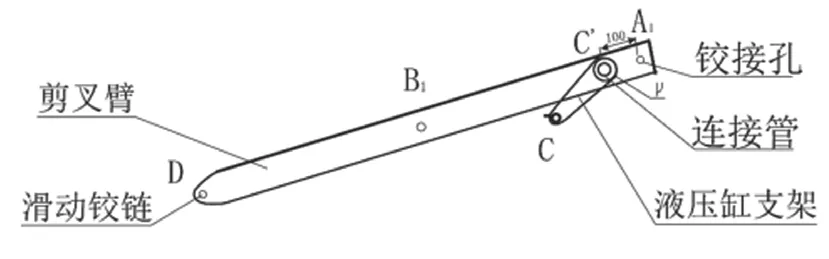

剪叉式平台的升降液压缸作用于液压缸支架C 处,液压缸支架通过连接管与剪叉臂相连于C'处。液压缸支架与连接管之间采用双面带钝边J 形焊接,连接管与剪叉臂之间采用单面带钝边J 形焊接,如图1 所示。由于A1C'间的距离工作平台额定载重W2 为3430N(350kg),整车自重为14700N(1500kg),伸展结构所受重力G 为工作平台和部分伸展结构的自重。剪叉式平台的起升过程有两个极限位置:起升初始位置(α=5°)和起升最高位置(α=54°)上升过程,工作平台在升降液压缸的推动下由初始位置逐渐上升至最高位置,在最高位置时延伸平台可以延伸,工作人员可以到延伸平台上进行作业;下降过程,工作平台由最高位置逐渐下降至初始位置,此为一个工作循环。由于剪叉式平台的两组伸展结构及其受载均对称,故只计算其中一组。对整体进行受力分析及强度校核时,外部载荷的作用存在两种情况:一种是W1 作用于延伸平台上,一种是W2 作用于工作平台上。在正常工作时,载荷W1 和W2 不能同时加载,此处采用两种载荷同时加载进行计算,主要是考虑到部分抵消延伸平台方向上偏载的影响,同时也增加了剪叉臂的强度富裕;由于剪叉式平台伸展结构所受重力G 占整车自重较小,为方便计算予以忽略;由于剪叉式平台宽度较窄、最大平台高度较低、举升时整车重心较低,与升降液压缸驱动力相比,偏载对剪叉臂强度影响较小,故忽略偏载影响,将工作平台额定载重W2 施加在伸展结构中心位置。

(二)越障分析方法

依照国内外的技术标准,参考现有研究方法的基础上,对自行式高空作业平台越过路缘石和坑洼过程中动态稳定性的分析,提出如下解决方法。(1)根据整车的部件组成和质量分布的特点,应用ADAMS 软件建立整车的动力学仿真模型。其中,轮胎和臂架使用柔性体模型,其余均设定为刚性体结构。通过这样的设置,能将越障过程中实心轮胎的弹性变形和臂架因晃动引起的弹性变形所产生的影响加以叠加,更能准确地反映整车越障过程中的实际状态。(2)按照标准EN280 和GB25849 中的技术要求,确定了越障时6 种最危险的工况。整车越障过程中,工况1~4 是典型的倾翻危险状态,工况5~6 是典型的仰翻危险状态。整车的设计承载是230kg,但考虑到手操作力、风载荷和运动部件动载荷等附加载荷的影响,对于工况1~4,使用设计承载1.5 倍的345kg载荷等效替代附加载荷;而对于工况5~6,则使用最小的80kg 载荷(相当于仅1 人)。(3)在ADAMS 中建立复合式路面谱模型,通过仿真计算,可以获得越障过程中工作平台质心点垂向位移、速度、加速度及各轮胎承载的动力学特性曲线。(4)对各种动力学特性曲线进行比较和分析,判断整车越障过程中的动态稳定性,并为场地试验提供参考。

图1 分析用剪叉臂结构及其截面示意图

三、结语

本文应用力矩平衡法和有限元法,对自行式高空作业平台进行了整体和局部稳定性分析,得到如下结论:(1)应用力矩平衡法建立高空作业平台抗倾覆稳定性数学模型,分析计算出两种危险工况下整机的稳定性情况.结果表明:在两种危险工况下,自行式高空作业平台是比较稳定的,不会发生倾翻.(2)应用有限元法,对起升机构进行特征值屈曲分析,结果表明:该起升机构在工作状态下不会出现失稳现象,具有良好的稳定性.(3)由于考虑了初始缺陷、塑性性能和大变形响应等因素的影响,非线性屈曲分析所得到的屈曲极限载荷要小于相同条件下的线性分析结果,计算值偏于安全,且有较大的安全余量。