射频烹饪器具关键组件散热技术研究

2021-04-21陈宗龙蒋学松陈礼康邓洋

陈宗龙 蒋学松 陈礼康 邓洋

广东美的厨房电器制作有限公司 广东佛山 528311

1 引言

随着加热技术的不断发展,传统的烹饪器具已不能满足高品质烹饪需求;目前市场上的微波炉均采用磁控管产生微波,将其馈入腔体后,对食物进行加热;然而磁控管具有体积大、电压高、加热不均匀等缺点,因此新型的射频烹饪器具采用固态源作为其能量发生装置来烹饪食材。而固态源在工作过程中,射频电路放大部分特别是功率芯片位置会产生大量的热量,如果这些热量不能及时散去,会影响芯片的效率和可靠性,导致固态源各项性能指标下降等情况发生,最终影响射频烹饪器具的烹饪效果[1-4]。

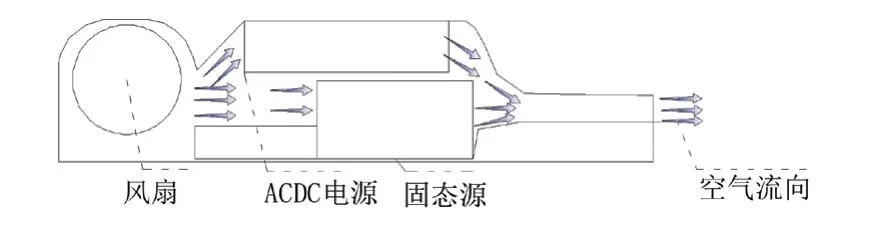

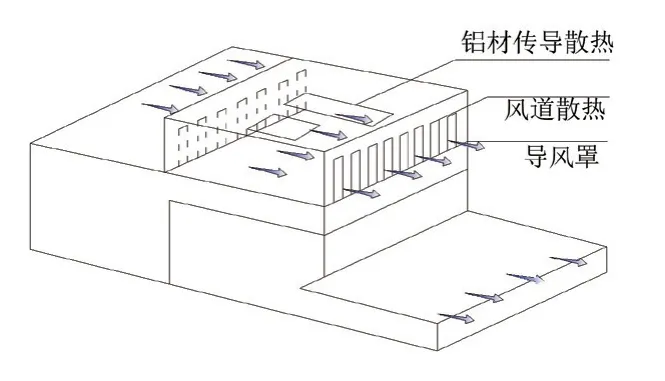

基于双固态源的射频加热系统的散热设计,其热耗主要来源于固态源[5]及为其供电的ACDC(交流转直流)电源,本文提出了一种双层引流高效散热措施,即风扇同时对ACDC电源和双固态源进行散热,旨在实现更紧凑、更高效的散热,具体如图1所示。

图1 射频加热系统散热示意图

图1所示为一种射频加热系统散热示意图,主要由双固态源、ACDC电源、风扇及导风罩等部分组成;其结构尺寸为长(450 mm)×宽(280 mm)×高(110 mm),需要耗散的总热耗功率600 W,ACDC电源100 W,双固态源500 W。在结构尺寸和总热耗限制的条件下,影响其散热的因素可以分为固态源、ACDC电源、风道、风扇、风量配比、出风口、进风口及系统工作环境等部分,现分别对以上各部分进行详细阐述。

2 射频加热系统散热设计

2.1 固态源散热设计

射频加热系统的大部分热耗来源于固态源,而固态源的热耗主要由其内部的射频放大芯片产生,其功率芯片产生的电磁场能量作为有用功用于烹饪食物外,另外一部分无用功转换成了热量。为了有效提高固态源的各项性能指标,目前在解决固态源的散热设计中,有金属铝型材铜材散热器、热管、均热板、水冷、油冷等诸多方案,考虑到结构尺寸、成本、装配、指标及实现方式等方面,现采用一种基于金属铝型材的局部嵌铜方案[6-7],旨在将第一高热点的热量快速传递到散热性能更好的铜基板上。

由于烹饪器具电器室总高度为110 mm,除去电气安全间隙及导风罩厚度等因素,实际ACDC电源高40 mm,固态源(含散热器)的高度为60 mm,在不改变固态源整体高度的情况下,通过调整固态源模块、散热器尺寸及其安装方式来实现。

2.1.1 散热齿高度

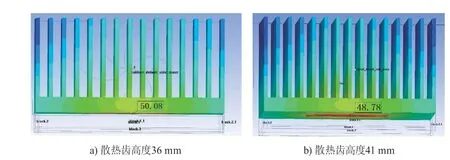

图2 散热器散热齿高度对芯片衬底温升的影响

如图2所示,铝型材散热器尺寸:240 mm×120 mm×44 mm,材质6063-T5,散热器平板厚度8 mm;随着散热齿的高度增加,散热效果会变好,当散热齿太短,温度扩散的面积不够,需要风量更大,才能导出相同的热量。图2a)中散热齿的高度为36 mm,图2b)散热齿的高度为41 mm。当散热齿的高度增加并超过一定限值时,其热量的扩散传不到齿的顶部,所带来的效果不明显,同时影响射频功放板盒体的高度。从仿真数据可以看出,散热齿高度从36 mm增加到41 mm时,温度只下降了1.3℃,考虑到固态源(含散热器)高度为60 mm不做更改,射频功放板的盒体高度为16 mm,因此还是选择散热齿高度为36 mm的散热器,避免因射频功放板的盒体高度太低导致自激不稳定的现象发生。

2.1.2 散热器局部嵌铜

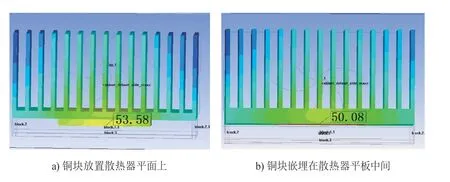

现有部分散热器平板厚度约为8 mm,因此可以嵌入4 mm厚度的铜块,如图3所示。

图3 散热器局部嵌铜对衬底温升的影响

采用局部嵌铜的方案进行散热,在金属铝材料的散热器中局部嵌入带有印制板的铜基板组件,射频功率芯片焊接到铜基板上,射频其他部分的印制板焊接或粘贴在铜基板上;采用局部嵌入的方案,减少铜块的面积,降低散热成本;使用高热传导系数的铜材或其他材料,旨在快速将射频放大芯片的热量扩散至铜基板上,同时通过铜基板再传导到带齿槽的铝合金材质的散热器上,有效解决高密度散热问题,仿真数据如图3所示,温度下降3.5℃,同时还保持散热器高度、射频功放盒体高度、固态源总高度不变。

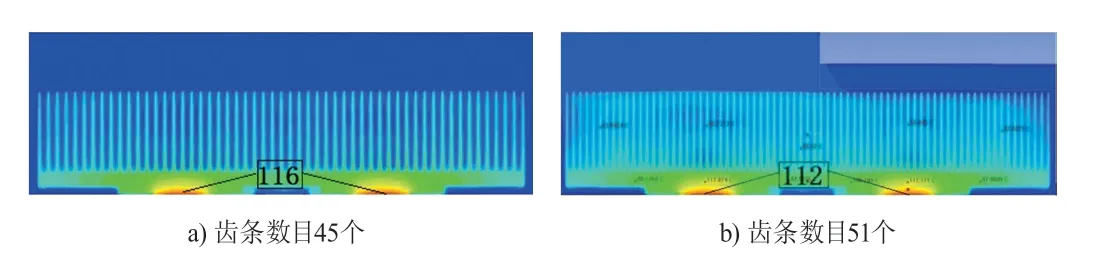

2.1.3 散热齿数目

散热器齿条数和齿条厚度及齿条间距存在相互关系,在风量和热耗确定的情况下,齿条数增加,有利于散热,同样在确定的使用环境中,它们之间存在一个最佳数值。

图4 散热器齿条数目对衬底温升的影响

由图4可以看出,散热器齿条数在一定范围内增加,可以有效的提高散热能力;当散热器齿条数继续增加,齿条间距缩小,就会增加风阻,不利于散热。同时结合仿真数据和市场标准型材两方面因素,选取齿条数为51个的标准型材散热器,降低固态源散热器的成本和技术要求。

固态源通过散热器采用局部嵌铜、调节散热齿高度和散热齿数目三种措施,使得双固态源芯片衬底温度下降了8.8℃,实测下降了6℃,具有一定的改善效果。

2.2 ACDC电源散热设计

ACDC电源为固态源提供直流低电压,常见的ACDC电源自带散热风扇,此散热风扇体积小、转速快、噪声高;ACDC电源散热设计首先考虑要满足烹饪器具噪声标准的要求,因此选用不含冷却风扇的ACDC电源,采用双固态源和ACDC电源非平衡比上下同步散热技术,电源的散热设计主要包括高热耗器件的热传递和风道的设计两部分,高热耗器件主要采取的措施是固定在金属铝材散热器上。其次散热器齿条空隙的方向与风道流向一致,旨在快速将热量带出。同时ACDC电源内部器件密度较高,考虑其热设计需求,设计之初,预留一定的间隙,使风能吹进电源内部,并进入导风罩,随烹饪器具出口吹出。ACDC电源散热示意图如图5所示。

图5 ACDC电源散热示意图

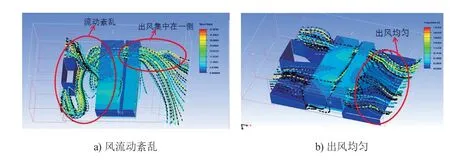

2.3 风道散热设计

风道散热设计,直接体现在导风罩的设计上面,导风罩的设计兼顾固态源、ACDC电源、风量配比、出风口等诸多因素,最重要的是使风流更通畅。

图6 风道散热设计对衬底温升的影响

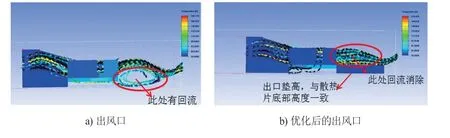

由图6可以看出,图6a)所示开始导风罩的风流动紊乱,且出风集中在一侧,散热器两侧温差最大20℃左右。图6b)经过仿真优化后的风道设计,出风均匀,其内部固态源第一高热点温度下降18℃,实际测试结果15℃左右。因此,风道、导风罩的设计是射频加热系统关键的步骤。

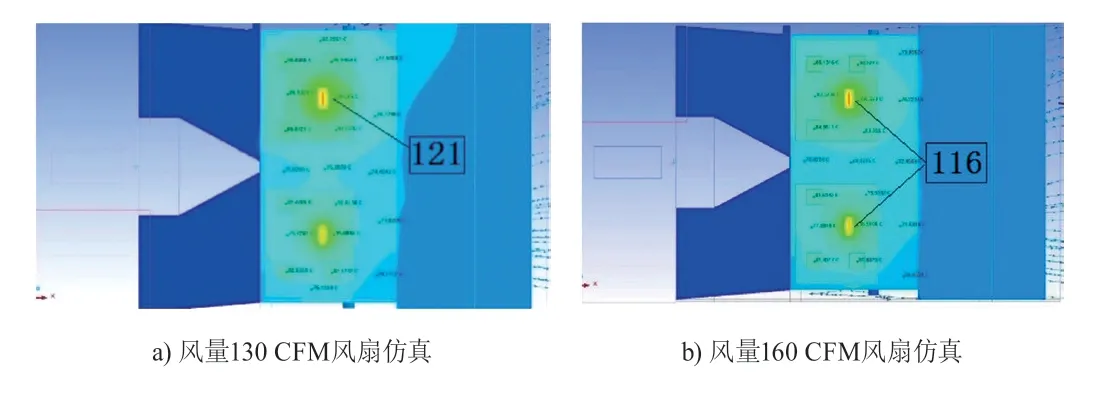

2.4 风扇风量

风扇风量的大小指的是送入导风罩风量的大小,当风量越大,风速越快,热量交换的速度越快,带走的热耗就会越多,越有利于模块的散热设计。

冷却风扇外形尺寸280 mm×105 mm×105 mm,最大风量160 CFM,转速2100 rpm,220 V/0.3 A。

由图7可以看出,当风扇风量由130 CFM增加到160 CFM时,热点的温度下降5℃左右,通常风量越大,热点的温度越低,但随着风扇风量的增大,风扇带来的噪声也会越大,因此在满足整机噪声标准的情况下,选择风量较大的冷却风扇。

图7 风扇风量大小设计仿真图

2.5 进风口、出风口散热设计

进风口指风扇的进风口,通过增大烹饪器具外罩进风口孔径的大小和数量,则进风的温度越低;通过风扇进风口与烹饪器具外罩进风孔之间尽可能不要放置其他部件,则进风越流畅;ACDC电源和固态源的工作环境温度越低,散热设计性能越好。如图8所示,出风口指的是导风罩出风口,同时也是烹饪器具的出风口,其风口的大小和出风的流畅性同样影响模块的工作环境温度。

图8 出风口设计仿真图

2.6 风量配比设计

由图1可以看出,本射频加热系统采用双层引流高效散热设计,其中风扇同时给ACDC电源和固态源进行散热,由于固态源是产生热耗最多的器件,因此75%的风量经过固态源到出风口,随着风扇的旋转,25%的风量由底部带入到ACDC电源中,调节风量的配比及出风均匀,可以优化ACDC和固态源的工作环境,提升射频加热系统的各项性能。

3 仿真与实测对比

采用三维稳态不可压缩流动,选择realizable two-equation湍流模型,环境温度25℃,监测射频功放芯片衬底温度点,仿真射频加热系统总热耗600 W情况下监测点的温度状况,仿真结果如图1~图8所示。

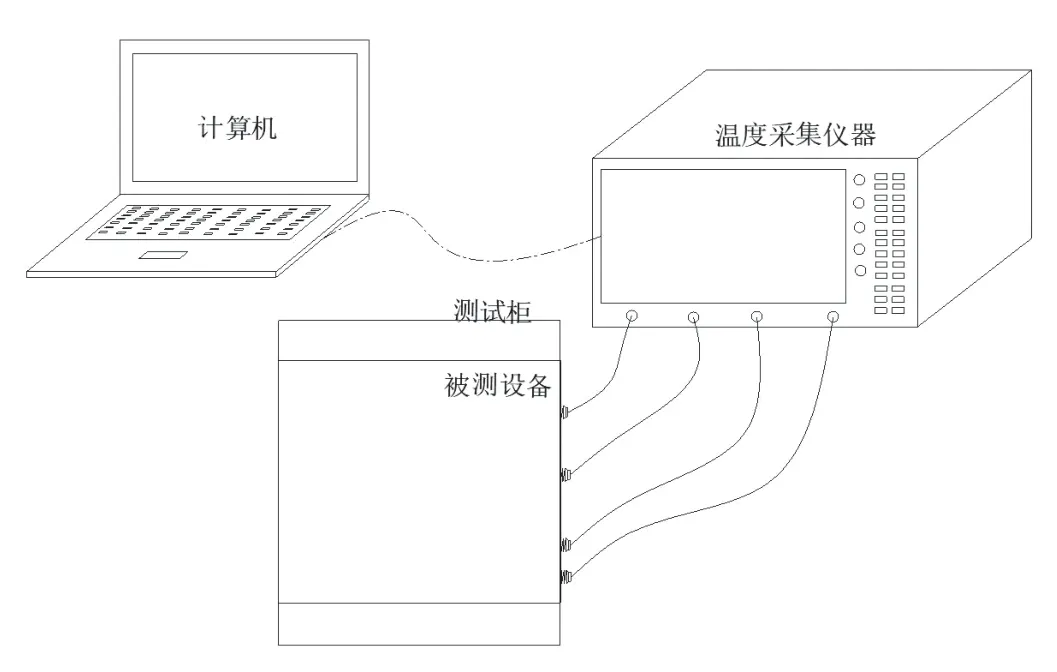

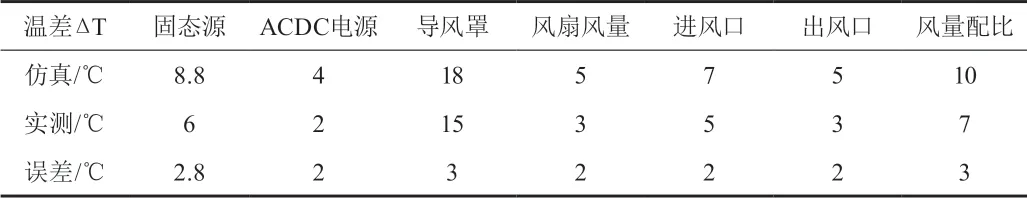

按照图9所示进行测试,表1列出了通过仿真优化后衬底温度下降的数值和实测数据对比,通过对比实验数据和仿真数据发现,监测点温差的实测数据和仿真数据误差较小,最大误差在3℃以内,符合设计要求。

由表1可以看出,通过优化导风罩,衬底的实测温度降低了15℃,改善效果最为明显,其次是优化风量配比,芯片衬底温度下降了7℃;结合固态源、ACDC电源、风扇风量、进风口、出风口等各项散热优化措施后,最终固态源功率放大芯片衬底的实测温度降低了41℃,相比改善了22%,满足各项指标要求。

图9 烹饪器具温升测试框图

4 结论

本文首先通过分析影响射频加热系统散热设计的各个影响因素,然后对每个影响因素都进行优化设计,其核心是加快热量的交换,并得出以下结论:

(1)通过采用非均衡比上下高效同步散热技术,即调节冷却风扇风量在ACDC电源和双固态源上的分量配比,使得射频功放芯片衬底实测温度下降了7℃。

表1 芯片衬底温度下降数值仿真与实测

(2)流线型导风罩的设计旨在使风道中的风流动均匀顺畅,使得射频功放芯片衬底实测温度下降了15℃,改善效果最为明显。

(3)结合其他各项优化措施,固态源功率放大芯片衬底温度实测结果总体降低了41℃,相比较改善了22%,因此各个影响因素的累加改善效果不容忽视。

射频加热系统散热优化设计改善了烹饪器具的性能及可靠性,从而烹饪出更健康、更多元化的高品质美食。