预处理除尘系统改造中的一些问题探讨与实践

2021-04-21郑东

郑 东

(中车眉山车辆有限公司资产管理部,四川眉山 620032)

0 引言

某公司钢材预处理线经过多年使用,烟尘排放指标已经跟不上国家和民众对环保的高标准要求,为此决定一并改造除尘系统,实现粉尘达标排放,由此涉及到一些关键部件的选择。

1 预处理线除尘系统现状

现钢材预处理线自2013年投入使用,已使用7年,其中钢材预处理采用的是抛丸去除氧化皮和铁锈的工艺,除尘系统主要采用脉冲布袋式除尘器和离心通风机。目前因设备老化等原因,除尘系统能力下降,存在如下严重问题:①钢结构腐蚀较严重,管路密封不严,负压损失较大;②除尘效果较差,粉尘泄漏严重,排放无法达标;③抛丸后钢材表面存留部分粉尘未清理,影响后续预涂底漆喷涂质量。

2 改造方案

管路钢结构正常检修,更换掉严重腐蚀部分,补焊轻微锈蚀部分,清理浮锈,重新喷涂防锈漆和底面漆。重新选择除尘系统,加装必要的旋风除尘装置,优化除尘系统参数。

2.1 除尘器类型的选择

目前主要的除尘器中,重力沉降类能分离>100 μm的颗粒,常规的旋风除尘器能分离>10 μm的颗粒,高效多管旋风除尘器能分离>5 μm的细粉尘,湿洗除尘可捕集1~5 μm的粉尘,电除尘和布袋除尘、滤筒式除尘器可过滤≥0.1 μm的粉尘。由于空间限制,本生产线没有设置单独的重力沉降区域,本次改造工艺平面也无法调整增加。经查资料,目前钢材预处理车间一般采用旋风除尘器和滤筒或者袋式除尘器组合的两级除尘,较大直径的粉尘由旋风除尘器处理,<5 μm的极细粉尘则采用布袋式除尘器或滤筒式除尘器。由此处理后排放浓度<30 mg/m3,粉尘排放速度<0.6 kg/h,符合二级排放标准,因此拟选择旋风除尘器加布袋或者滤筒式除尘器组成二级除尘系统。

2.2 旋风除尘器的选型

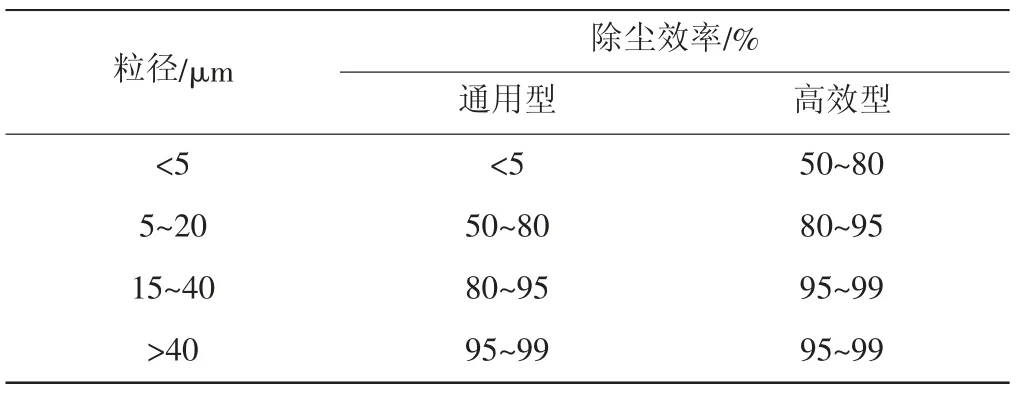

旋风除尘器有多种结构形式的,效率上也有高效型、普通型之分(表1)。高效型为了追求效率,结构比较复杂,造价较高。考虑到整个系统还设置有第二级除尘,本级的作用主要是过滤掉>5 μm的粉尘,因此选择普通型即可。从表1可见,对于≥15 μm的粉尘的效率还是相当高的,>40 μm的微粒就几乎可以全部过滤了。

表1 旋风除尘器除尘效率

按气流进入方式,旋风除尘器可分为切向进入式和轴向进入式两类。在相同压力损失下,后者能处理的气体约为前者的3倍,且气流分布均匀。再结合本生产线管道布置,选择轴向进气方式。结合到设备安装位置的限制,其中1条线采用双管并联的旋风除尘器装置(图1)。

图1 3 m线双管并联旋风除尘器

2.3 袋式除尘器和滤筒式除尘器的选择

第二级除尘器需要过滤掉第一级除尘器过滤后的余气。从表1可以看出,>40 μm的基本可以不用考虑在本级处理,重点要考虑在本级过滤掉<20 μm的粉尘,特别是<5 μm的粉尘必须在本级处理。根据前述各除尘器处理能力的叙述,可供选择的有电除尘器、袋式除尘器、滤筒式除尘器可选。电除尘器耗电较大,设备复杂,在金属粉尘处理中较少使用,不予考虑。而袋式除尘器和滤筒式除尘器优劣比较,参考网络文献《滤筒除尘器与布袋除尘器的区别》,可知目前滤筒式除尘器的相对袋式除尘器有较大的优势,主要包括除尘阻力更低、反吹力更大(对粘附粉尘清理效果更好)、漏风率更低、寿命更长、维护费用低、更换方便,耗能更低等。因此本次改造,拟选用滤筒式除尘器取代布袋式除尘器。

查阅JB/T 10341—2014《滤筒式除尘器标准》,确定滤筒式除尘器系列参数:

(1)滤筒材料选择。根据JB/T 10341,滤筒材料分为非织造合成纤维、改性纤维素、非织造覆膜合成纤维、覆膜改性纤维素4种。根据本生产线的入口含尘浓度、出口含尘浓度,查JB/T 10341表1滤筒式除尘器主要性能和指标,选择“非织造合成纤维”即可。如果成品差价不大,也可以选择覆膜改性纤维素。

(2)安装方式选择。根据实际除尘器厂家的产品样本和JB/T 10341的标准,结合拟利用生产线原布袋式除尘器的机架和外壳的要求,选择垂直安装方式。

2.4 脉冲反吹清灰装置

具备除尘功能外,必须考虑滤筒上附着粉尘的清理,否则滤筒的阻力随着滤筒表面粉尘厚度增加会逐渐降低过滤能力,直至失效。因此,选择加装目前广泛使用的脉冲反吹装置,在阻力达到一定值时,脉冲阀开启,使滤筒内形成瞬间正压并产生鼓胀和微压,打掉滤筒外壁上的粉尘,达到清理滤筒的目的。

2.5 选择更合适的风机和电机

改造前参数:原2条生产线,其中2 m线使用了4-68No.10C型通用离心通风机,配套电机功率为37 kW,主轴转速1250 r/min,风量为30 534~52 740 m3/h,全压为2557~1793 Pa;3 m线使用9-26No.12.5D型离心通风机,配套电机功率为45 kW,主轴转速960 r/min,风量为22 206~27 757 m3/h,全压为4176~4028 Pa。经过多年使用,因管道内部清灰不彻底导致内部阻力增大、管道泄漏增加等因素,除尘系统的效果较差。

改造参数选择:参照原参数,查阅风机说明书,2 m线的风机和电机选择有个两难问题,全压和流量。根据目前的离心通风机手册,如果要选择抽排效果好的,应选择全压更高的,但从离心风机的手册查到的合适风机,其流量又会下降太多。综合考虑,提出了两个折中方案。

方案一:考虑到目前2 m线的实际风机效果尚可,暂选择不增大全压的4-68No.12.5C型离心通风机,配额定功率为55 kW的电机,额定转速为1000 r/min,额定流量为47 710 m3/h,额定全压仍为2557 Pa。3 m线因工艺平面布局原因,除尘器距离抛丸室更远,管道较2 m线长得多,风压损失更高,查4-68型风机和9-19、9-26系列风机说明书,选用9-26No.14系列离心通风机,配套电机额定功率为75 kW,额定流量为31 197~35 097 m3/h,额定全压为5262~5188 Pa,流量和全压都有较大幅度增加。但缺点是电机功率增加较多。

方案二:两条线均选用定制风机9-26No.12.5D,电机配置55 kW,该风机与目前离心风机手册上查到的标配不太一致。根据与风机制造厂家核实,该风机的主要是参数为:额定流量30 500 m3/h,全压为3700 Pa。与原3 m线使用的9-26No.12.5D风机相比,流量有所增加,但全压降低,但对2 m线来说流量和全压均增加较大。

针对2 m线,上述方案二的选择明显更优。针对3 m线,方案一功率增加较多,同时全压增加较多,有可能会将较大直径的钢丸高速打到滤筒上,对滤筒造成损坏,或者造成滤筒负荷回到原始状态;方案二由于全压降低约10%,实际吸尘效果比原风机效果会有一定的降低。但比较方案一和方案二,考虑到原设计中3 m线全压本就比2 m线高很多,及原设计中全压有一定富余,有一定降低不会明显影响抽排效果,因此3 m线方案二是相对较优。

综上,选择方案二。该方案的缺点是风机为定制,造价相对较高。

3 改造效果

按照上述方案对两条预处理线实施改造后,经过半年时间的运行考验,整个系统的除尘效果有了彻底改善,实现了达标排放的目标。同时,大直径钢丸尚未到达滤筒就被沉降,其对滤筒的伤害得到大幅降低,滤筒使用半年后几乎未出现破损;与另一组未加装旋风预沉降的除尘器几乎两个月就出现了滤筒大量破损相比,滤筒寿命大幅增加,除尘系统的材料成本和人工成本大幅降低,经济效益十分显著。