湿法脱硫系统对窑尾烟囱的影响

2021-04-20于浩波罗振王爱琴

于浩波,罗振,王爱琴

1 前言

在熟料生产线未配套湿法脱硫系统前,窑尾烟气通常为干烟气,温度>100℃,烟气经过窑尾除尘器后直接进入窑尾烟囱。随着国家对SO2浓度排放限值的要求愈加严格,越来越多的熟料生产线选择配套湿法脱硫系统进行脱硫处理,窑尾烟气经过湿法脱硫系统后变成饱和湿烟气,此工艺变化势必造成窑尾烟囱的设计变化。

2 窑尾烟气风量对烟囱尺寸的影响

2.1 对烟囱直径设计的影响

窑尾烟气经过湿法脱硫后,变成50℃~55℃的饱和湿烟气,烟气温度的变化造成风量变化,风量变化影响烟囱出口风速,而出口风速是烟囱设计的关键参数。烟囱出口风速<10m/s时,会出现烟气不易扩散和下烟雨的现象;出口风速>22m/s时,会出现系统阻力增加和带出凝结水的现象。故烟囱出口风速值一般推荐15~20m/s。

烟气出口风速计算公式:

式中:

V——烟气出口风速,m/s

Q——烟气出口风量(工况),m3/h

R——烟囱半径,m

以我公司EPC总承包的某条万吨熟料生产线为例,生料磨系统(喂料水分2.0%)开时,进入湿法脱硫系统的烟气量为1 214 559m3/h(117℃);生料磨系统关时,进入湿法脱硫系统的烟气量为1 115 997m3/h(171℃)。经过湿法脱硫后,假定烟气温度为55℃,且同时忽略水气的影响,则生料磨系统开时工况风量为1 059 960m3/h,生料磨系统关时工况风量为855 531m3/h。

(1)计算未配套湿法脱硫系统时的烟囱出口风速(取窑尾烟囱设计直径为4.5m)

生料磨系统开时的烟囱出口风速:

V1=1 214 559/(3 600×π×2.252)=21.2m/s

生料磨系统关时的烟囱出口风速:

V2=1 115 997/(3 600×π×2.252)=19.5m/s

(2)计算配套湿法脱硫系统时的烟囱出口风速(取窑尾烟囱设计直径为4.2m)

生料磨系统开时的烟囱出口风速:

V1=1 059 960/(3 600×π×2.12)=21.3m/s

生料磨系统关时的烟囱出口风速:

V2=85 5531/(3 600×π×2.12)=17.1m/s

由此可见,生产线配套湿法脱硫系统前,烟囱设计直径以4.5m为宜,而配置湿法脱硫系统后,烟囱设计直径4.2m即可。

2.2 对烟囱高度设计的影响

烟囱的理论高度既要满足大气污染物的扩散稀释要求,又要考虑节省投资。烟囱设计高度应能满足使烟囱排放的大气污染物在环境空气中产生的地面浓度与背景值叠加后的预测浓度,不超过GB 3095-2012《环境空气质量标准》规定的浓度限值“在二级地区SO2浓度的小时平均限值为150μg/m3”。据此,烟囱高度的计算普遍采用高斯扩散模式,高斯扩散模式的理论模型在相关资料中已有很多论述,此处不再赘述。笔者采用高斯简化公式对前文所述的万吨生产线窑尾烟气污染物中SO2指标进行计算。

在烟囱下风向地面轴线上任意一点(x,0,0)的污染物浓度公式为:

式中:

H——烟囱有效高度,m

ρ——SO2浓度,g/m3

Q——源强,SO2排放速率,g/s

σy——侧向扩散系数,m

σz——竖向扩散系数,m

为了简化运算,σz/σy不随距离变化而变化,取生产线所在地方环保标准规定,烟囱出口SO2排放限值为50mg/m3(标)(@10%O),而生料磨开时窑尾烟气量为882 304m3(标)/h,排放速率Q=12.25g/s,代入相关参数,得:

烟囱的高度HS等于有效高度H减去烟气抬升高度ΔH,根据相关经验公式:

式中:

ΔH——烟气抬升高度,m

QH——烟气的热释放率,kW

HS——烟囱高度,m

Pa——大气压力,hPa

QV——烟气流量(工况),m3/s

ΔT——烟气与环境温度差值,℃

TS——烟气温度,℃

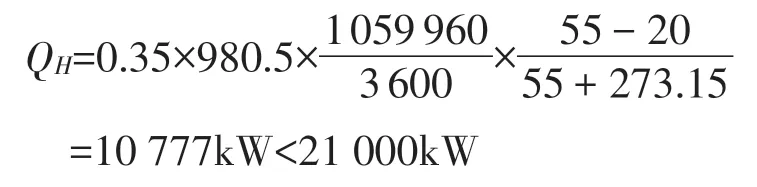

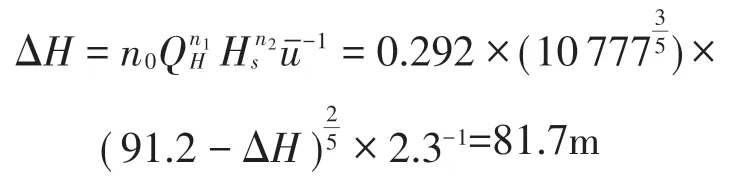

则:

根据经验参数查得式(4)中:n0=0.292,n1=3/5,n2=2/5,代入ΔH计算公式,则:

烟囱的物理高度:HS=H-ΔH=91.2m-81.7m=9.5m

水泥生产线的工艺特点要求烟囱高度高于C1预热器顶部,此项目中预热器顶部高度约135m,窑尾高度依据工艺要求的设计高度,远高于用污染物扩散模式计算出的数值,配套湿法脱硫后,对熟料生产线窑尾烟囱的高度设计基本没有影响。在本文烟囱高度的模型计算中,只选择了SO2这一项污染物指标进行核算,实际还应增加NOx、颗粒物、CH4等其他污染物指标进行核算,综合比较验算结果。因本文只讨论湿法脱硫系统的影响,故省略了其他污染物的模型计算。

对于烟囱高度的设计,不同的设计规范有不同的规定,如GB/T 3840-1991《制定地方大气污染物排放标准的技术方法》中规定,烟囱高度不得低于它所附属建筑物高度的1.5~2.5倍,GB 16297-1996《大气污染物综合排放标准》中规定,烟囱高度应高于直径200m范围内最高建筑物5m以上。而实际工程中相关的标准往往更加严格,设计时应更加重视这些规定。

3 窑尾湿烟气对烟囱防腐性能的影响

采用湿烟囱运行后,应重点考虑腐蚀问题。但目前湿法脱硫在水泥生产线中的应用时间不长,大家尚未认识到烟囱腐蚀问题的严重性。烟囱腐蚀来自于吸收塔中的湿态酸性烟气,从脱硫塔入口至烟囱出口为止,所有与湿烟气接触的地方都应考虑防腐性能的要求。

目前,有很多防腐材料或防腐方案可供选择,防腐材料主要有防腐漆、防腐耐酸砖、防腐玻璃鳞片、玻璃钢、镍合金和钛合金,其中,防腐玻璃鳞片、玻璃钢和合金应用较多。防腐玻璃鳞片作为防腐衬里使用,烟囱本体为普通碳钢材料(Q235或Q345);玻璃钢可作为整体烟囱的制作材料;合金既可以作为衬里材料,也可以作为整个烟囱的使用材料。

碳钢+玻璃鳞片防腐衬里具有高强度、高防腐、抗老化、寿命长、造价低等优点,目前应用较普遍,但由于其施工难度大、基底处理要求高、施工环境要求苛刻,使得施工周期较长。

整体玻璃钢烟囱具有重量轻、防腐耐磨性能高、寿命长、造价低、施工方便等优点。但其弹性模量低、强度低、易老化、附属框架较大,且玻璃钢对于温度因素更加敏感,对于高温辐射较强的窑尾塔架,整体玻璃钢烟囱的应用受到限制。

碳钢+合金衬里或整体合金烟囱,具有高强度、高防腐性能、寿命长、维护量极少、易施工等优点,较明显的缺点是合金材料成本较高。

从防腐性能和成本造价角度而言,防腐鳞片和玻璃钢是最佳选择;从施工难度和系统维护角度而言,合金是最佳选择。综合分析,笔者认为整体合金烟囱是未来湿烟囱的首选。

4 结语

水泥熟料生产线配套湿法脱硫系统后,窑尾烟囱已成为湿法脱硫系统的一部分。湿法脱硫系统对窑尾烟囱的影响应综合考虑尺寸设计、防腐性能和使用性能等,确保湿法脱硫系统的稳定运行。