低温甲醇洗技术及其在煤化工中的应用

2021-04-20张娜

张 娜

(潞安职业技术学院,山西长治 046204)

低温甲醇洗技术在工业领域的广泛应用,特别是引入到煤化工领域中取得了极其显著的成果。近段时间以来,我国在低温甲醇洗技术的应用方面已经取得突破性进展,并逐渐掌握了部分设备的自主研发能力,然而目前的技术只能在中小型设备中起到作用,且实际应用过程中遇到的技术难题仍未解决,唯一的办法就是从国外引进,但需要有雄厚的资金实力,所以,随着煤化工产业发展速度的不断加快,研发出大型低温甲醇洗技术是我国目前面临的重大课题。在煤化工企业中引入低温甲醇洗技术,需要相关技术人员加强监督和管理,及时找出现阶段存在的主要问题,并制定相应措施进行改进和处理,唯有照此坚持下去,低温甲醇洗技术在相关领域中的应用才能更加成熟,进而实现稳定、健康的发展。低温甲醇洗技术对酸性气体有着较强的吸收性和选择性,加上其具备整体运行稳定等特点,在如今的石油化工、化肥工业、煤化工等领域,都应用了低温甲醇洗技术。特别在合成气COS、硫化氢和二氧化碳等酸性气体的脱除过程中,应用低温甲醇洗技术总能取得理想的效果,此外,对煤制合成氨、粗煤气的净化和节能减排,低温甲醇洗技术也是目前最好的选择。

近段时间以来,随着相关企业对不可再生能源需求量的持续增长,社会各界都开始关注到燃煤资源的消耗问题。在煤化工中引入低温甲醇洗技术,是一种回收再利用有限资源的可行手段,它能使煤化工在生产中的损耗得以控制,随着该技术应用范围的不断扩大,天然气、石油资源短缺的压力将会明显减缓。所以,对煤化工中应用低温甲醇洗技术要引起足够的重视,争取尽快推广和普及,实现真正的环保低耗生产。

1 低温甲醇洗技术的基本概念和特征

1.1 低温甲醇洗技术的基本概念

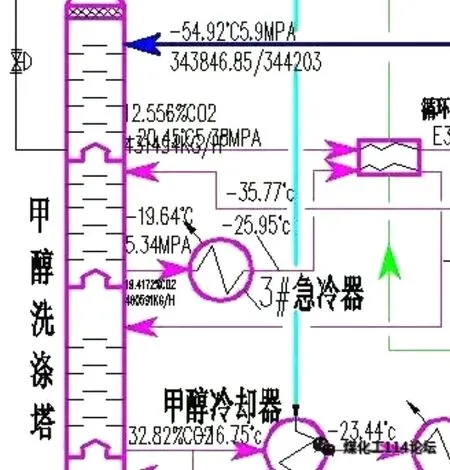

低温甲醇洗技术是以冷甲醇为溶剂,在重要气体的净化过程中,它可以将其中夹杂的酸性气体清除干净,如COS、硫化氢和二氧化碳等。在煤化工企业中,大部分都是以林德公司、鲁奇公司研发出的低温甲醇洗工艺流程为主(图1),经过多年实践的完善与优化,目前已经达到了相当成熟的地步。

图1 低温甲醇洗工艺流程图

1.2 低温甲醇洗技术的主要特征

低温甲醇洗技术属于物理吸收法的范畴,其与各酸性气体都有着良好的气液平衡关系,该技术完全遵循亨利定律。结合亨利定律分析可知,当气体分压较大时,气体在溶液中更容易溶解,因此,要想增加对酸性气体的吸收量,可以从提高酸性气体组分的分压入手,同时,随着甲醇溶液溶解度随温度不断变小,它对酸性气体的吸收能力反而变得更强,液体温度此时将越来越低,但各酸性气体的溶解度会不断上升,低温环境是应用低温甲醇洗技术的必要条件。经过简单梳理和归纳,得出有关该技术的六点特征,具体内容如下:

(1)它可以有效吸附出原始气体中的酸性气体,从而提高气体的净化度。在净化过程中,所得气体的总硫不会超出0.1μL/L,二氧化碳含量则低于10μL/L。

(2)它具有良好的选择性,当使用甲醇溶剂对原始气体中的酸性气体进行吸收时,正是因为该特性的存在,才能让气体脱硫、脱碳这两个重要环节可以实现在同一个吸收塔中,独立进行,互不影响,即有选择性进行。

(3)它有着极佳的热稳定性和化学稳定性,在吸收酸性气体时,作为溶剂的冷甲醇不会冒泡,使煤化工企业的安全生产得到充分保障。

(4)假设在低温环境中应用此技术,由于甲醇溶液的再生能耗较低,用这种方法可以有效控制溶剂的循环量,无形间为企业节省了大量的技术资金投入。

(5)它所用的溶剂基本没有腐蚀性,所以在材料选购方面也不会有太过严格的要求,且设备采购资金的要求较低。

(6)所需溶剂的来源十分广泛,购入价格较低,但工艺的实施流程很长,再加上溶剂的再生过程复杂程度偏高,所以,在设备技术应用、后期维修等面临许多难题。

2 低温甲醇洗技术的优势

2.1 对于酸性气体的净化能力较强

对于低温甲醇洗技术来说,液态甲醇对于气体的酸性气体具有很强的吸收性,因此在进行甲醇气体净化的过程当中拥有较为良好的气体净化模式,混合气体经过净化后硫以及相关的二氧化碳的含量大幅度降低,得到有效的净化。在本次实验当中,甲醇对于混合气体的净化效果明显,经过相关的科学计算之后可以实现对于净化过程的判断和分析。

2.2 具有良好的混合气体的选择性

在基于低温甲醇洗技术完成对于混合气体以及相关酸性气体净化的过程当中,会对于混合气体当中存在的H2S 和CO2气体进行溶解。低温甲醇洗的设备当中具有两套完全独立存在的脱洗净化装置,分别对于混合气体当中的硫化氢,一氧化碳,二氧化硫等酸性气体进行净化,在另一套净化模式当中使用不同的净化模式对于硫化氢以及一氧化碳进行选择性的净化。在净化完成之后会留下很多的二氧化碳等酸性物质,可以对于这些物质进行二次的回收利用,例如二氧化碳可以用于尿素的合成,硫化氢可以用于化工产品的制作和回收。在低温甲醇洗技术当中,可以实现对于硫化物气体以及相关的碳化物气体进行区分,最大限度地避免净化过程当中出现干扰。

2.3 净化稳定性较强,能源消耗较低

在使用低温甲醇洗技术实现对于混合气体的净化的过程当中,液态的甲醇净化模式可以分解掉硫化以及碳化气体,具有非常良好的稳定性,不会在净化阶段因为酸性气体在实际的回收过程当中出现的上升现象导致气泡,这在很大程度上保证了低温甲醇洗技术的效率和稳定性。在具体的净化阶段,甲醇在低温的条件下明显提高了自身的净化能力,这就让低温甲醇洗技术可以实现在超低温的环境当中工作,这样的情况和环境下也会很大程度降低反应阶段能源的消耗。此外在使用低温甲醇洗技术用于混合气体净化处理的过程当中,因为液态的甲醇净化剂自身的腐蚀能力较低,在对于实际的低温甲醇洗技术的设备腐蚀性也会明显降低,可以不用进行相关的防腐蚀处理,降低了成本,提高了效率。

3 低温甲醇洗技术在煤化工企业的实际应用

在山西某化工公司中,该公司工厂的绝大部分煤化工生产都与低温甲醇洗技术有着十分紧密的联系。

3.1 在煤制甲醇生产过程中引入低温甲醇洗技术

这家公司在煤制甲醇生产过程中,采用的是鲁奇低温甲醇洗技术,目的就是要把原始气体中夹杂的酸性气体清除干净,比如COS、硫化氢和二氧化碳等。要求总碳含量不超过3%,总硫含量则是0.1mg/L 左右,这与煤化工生产脱硫酸气体的脱除需求基本保持一致。除此之外,这家公司用于生产的原料大多是低硫煤,通过德士古气化炉来获取原始气体,再开展耐硫变换处理,以确保低温甲醇洗的脱硫和脱碳流程都能短时间完成,最终得出的净化气纯度较高。随后,需要把净化气压缩到7.5MPa 在送入合成塔中进行反应,这步可以得到粗甲醇,这样一来是为了催化剂使用寿命的延长,二来制备的净化气中也不至于夹杂过多的酸性气体。在技术应用方面,这家公司是通过低温甲醇洗技术对2.4×105m³/h 的变换气进行处理,在将其中含有的酸性气体脱除干净后,就能够得到总硫不超过0.1μL/L、二氧化碳含量低于10μL/L 的净化气成品。

3.2 在煤制天然气生产过程中引入低温甲醇洗技术

除了3.1中在煤制甲醇生产过程中引入低温甲醇洗技术以外,这家公司在煤制天然气生产方面也对低温甲醇洗技术进行了使用。该公司煤制天然气项目的原始材料是选用煤,通过煤气化加工处理得出粗煤气,随后完成气体交换环节,才到最后一步的煤气净化。在二次处理方面,这家公司使用的是英国戴维甲烷化工工艺,煤制天然气即为最终产品。在这个制造流程中,低温甲醇洗技术起到的作用是净化煤粗气,以林德低温甲醇洗技术将粗煤气中夹杂的酸性气体脱除干净,再经过脱煤净化处理,最终得到纯度很高的煤制天然气。

3.3 煤制甲醇

随着原油价格的日益增长,企业生产甲醇、二甲醚的所需成本也会随之上升,这为煤制甲醇的发展提供了良好机遇。煤制甲醇的工艺流程十分复杂,涉及的化学反应步骤较多,首先煤炭需经过气化、一氧化碳变换和低温甲醇洗处理,再进行甲醇合成等过程才能得到甲醇成品,随后还得开展一次深度加工,方可制取出所需的化学化工原料,如乙酸、乙烯和二甲醚等。为满足气体净化标准较高的需求,在气体净化环节可以替换为低温甲醇洗技术,在操作期间设置好压力与温度,并且技术人员要全程巡视低温甲醇洗技术的运行状态,确保高效、有序,从而得到纯度较高的气体成品。此外,在实际运用低温甲醇洗技术时,要注重对材料资源的合理使用,杜绝浪费,实现真正的环保低耗生产。

4 结束语

低温甲醇洗技术一般都是应用到煤制甲醇和煤制天然气等生产制造流程中,但并不意味着它的价值仅限于此,事实上,在煤制合成氨及煤制氢这些工业化生产领域里,也应用低温甲醇洗技术,通过对其冷甲醇为基本溶剂进行使用,将原始气体中夹杂的酸性气体脱除出来,以达到全面净化气体的效果,一方面实现了煤化工企业的节能降耗生产目标,另一方面对企业经济效益、生态效益以及社会效益的提升也能起到促进作用。