聚偏氟乙烯/纤维素纳米晶复合薄膜的晶体结构研究

2021-04-20胡榆婕王海军

胡榆婕, 王海军, 周 欢

(陕西科技大学 轻工科学与工程学院 轻化工程国家级实验教学示范中心, 陕西 西安 710021)

0 引言

多晶型聚合物的晶体结构是其性能的直接影响因素,研究多晶型聚合物不同类型晶体的结晶机制,以及晶体结构和性能间的内在联系,具有重要的理论和实际意义.聚偏氟乙烯(PVDF)是一种重要的多晶型聚合物,在不同条件下可形成α、β和γ三种不同类型的晶体[1].α相晶体的分子链为TGTG′构象,偶极矩抵消不显极性,只能作为普通塑料使用[2];β相晶体的分子链为全反式TTT构象,极性最强,具有优异的压电和铁电性能[1,3];γ相晶体的分子链构象为T3GT3G′,虽然其分子链极性弱于β相,但具有更高的居里温度、击穿强度和能量密度[3].近年来,随着电子信息、航天航空和先进制造等高新技术领域的快速发展,γ-PVDF展现出巨大的应用前景[1].

研究表明,在PVDF基体中添加纳米粘土[4]、碳纳米管[5,6]、氧化石墨烯[7]、SiO2纳米颗粒[8]等纳米填料可以诱导PVDF形成极性相晶体.例如,在PVDF与纳米粘土的复合物中,带负电荷的黏土层与PVDF之间形成较强的离子-偶极相互作用,迫使PVDF的分子链构象由TGTG′调整为T3GT3G′,进而形成γ相晶体[9].然而,PVDF的大多数纳米填料具有不可再生性,碳纳米管等填料的生产过程也有一定的污染和高耗能性.因此,充分利用纤维素等可再生资源作为PVDF的成核剂成为必然趋势.纤维素是自然界中分布最广、蕴藏量最丰富的一种生物质材料,具有生物降解性、无毒、化学稳定性和多功能等优点,广泛应用于造纸、能源和生物医学等领域[10].随着纳米科学技术的发展,从纤维素中提取纤维素纳米晶(CNC)以提高其利用效率,逐渐成为研究热点[10].CNC具有优异的机械性能和较高的表面活性,因此,纤维素纳米晶有望成为一种调控PVDF晶体结构的环保型纳米填料[11].

迄今为止,人们已经研究了CNC对PVDF的结晶性能、机械性能和介电性能的影响规律.Fu等[12]和Achaby等[13]认为CNC可以诱导PVDF的极性相生成,这是因为CNC的-OH基团与PVDF的-CF基团的强相互作用.然而,Zhang等[9]的研究结果表明,在PVDF的溶液结晶过程中,冷冻干燥处理过的CNC仅对α相晶体有诱导成核作用,并未诱导极性相晶体;Luyt等[11]的研究也表明,静电纺丝时形成的β-PVDF,是由电场中PVDF的分子链取向排列引起的,添加纤维素并未提高其含量.可以看出,目前关于CNC能否促进PVDF形成极性相晶体这一问题还存在争议.此外,前人对PVDF/CNC复合体系相分离结构的研究,多使用光散射技术,还缺乏片晶形貌的直接证据.

本文将微晶纤维素(MCC)硫酸水解生成的CNC加入到PVDF中,制备出PVDF/CNC纳米复合材料.采用FT-IR和XRD等分析手段,对比研究了PVDF在不同温度结晶时MCC和CNC的诱导成核作用;使用SEM分别研究了CNC对α-PVDF和γ-PVDF的片晶结构的影响规律.结果表明,只有当PVDF在高温下熔融结晶时,CNC才对γ-PVDF的成核具有诱导作用;而MCC只能诱导α-PVDF结晶.研究结果对于调控PVDF的晶体结构,以及拓宽纤维素的应用领域具有重要意义.

1 实验部分

1.1 原料

微晶纤维素(MCC)粉、聚偏氟乙烯(PVDF,平均分子质量为180 000 kg/mol),购于西格玛奥德里奇公司.溶剂N,N-二甲基甲酰胺(DMF,分析纯),购自天津市富宇精细化工有限公司.硫酸(分析纯),购自国药集团化学试剂有限公司,使用前稀释至64 wt%.

1.2 材料制备

1.2.1 纤维素纳米晶的制备

将5 g干燥后的MCC加入到100 mL的64 wt%硫酸溶液中,在500 rpm的磁力下搅拌1 h后,用20倍去离子水稀释终止反应并静置2 h.将分层后的上清液倒掉,然后将下层的悬浮液离心,用去离子水洗涤直到上清变浊.为了进一步纯化,使用透析袋对悬浮液透析5~7天,直到pH保持恒定,随后通过旋转蒸发将水分散的CNC交换为DMF.将DMF分散的CNC储存在4 ℃.

1.2.2 复合薄膜的制备

PVDF/MCC和PVDF/CNC复合薄膜采用溶液浇铸法制备.将0.5 g PVDF溶于10 mL的DMF溶液中,然后分别称取1%、2%、3%、4%、5%的MCC以及CNC(以PVDF的质量为基准)加入到上述溶液中,在70 ℃下加热搅拌3 h后,超声30 min以保证分散均匀.然后将混合溶液流延至载玻片上,在真空烘箱中干燥24 h,获得厚度约为35 μm的薄膜样品.将样品在高温热台上加热至200 ℃消除热历史,随后分别降温至80 ℃和160 ℃并恒温24 h.

1.3 测试与表征

偏光显微镜(OM),SMART-POL,重庆奥特光学仪器有限公司,并使用Pansonic230CCD照相系统记录形貌特征.

扫描电子显微镜(SEM),SU8100,日本HITACHI公司.样品喷金处理,加速电压为5 kV.

傅里叶红外光谱分析仪(FT-IR),Vertex70,德国BRUKER公司.在4 cm-1分辨率下,通过15次扫描,得到400~4 000 cm-1范围内的红外光谱.

X射线衍射分析仪(XRD),D8 ADVANCE,德国BRUKER AXS公司.辐射源是Cu Kα,扫描速率为1 °/min,扫描的范围为10 °~40 °,设备的扫描步长为0.02 °.

纳米粒度分析仪NAMO-ZS,美国Malvern公司.用去离子水将样品稀释至固含量为0.05%,每个样品在25 ℃下分别进行3次独立测量.

2 结果与讨论

2.1 MCC和CNC的表征

MCC和CNC的微观结构如图1所示.MCC呈棒状结构;所制备的CNC尺寸为纳米级别,是一种长棒状结构,长度约为200~500 nm.

(a)MCC

(b)CNC图1 MCC和CNC的SEM图

用纳米粒度分析仪分别研究了MCC、CNC的平均粒径.虽然其结果不能准确代表棒状纳米粒子的物理尺寸,但是对于比较MCC和CNC的相对大小有一定意义[14].图2是MCC及CNC的乳液粒径分布图.样品粒径呈单峰分布,具有很好的统计学规律.MCC和CNC的粒径分别为2.68±3μm和10.12±1 nm.可以看出,MCC的尺寸远大于CNC,这与SEM的结果一致.说明硫酸水解法制备出来的CNC符合实验预期.

(a)MCC

(b)CNC图2 MCC和CNC的乳液粒径分布图

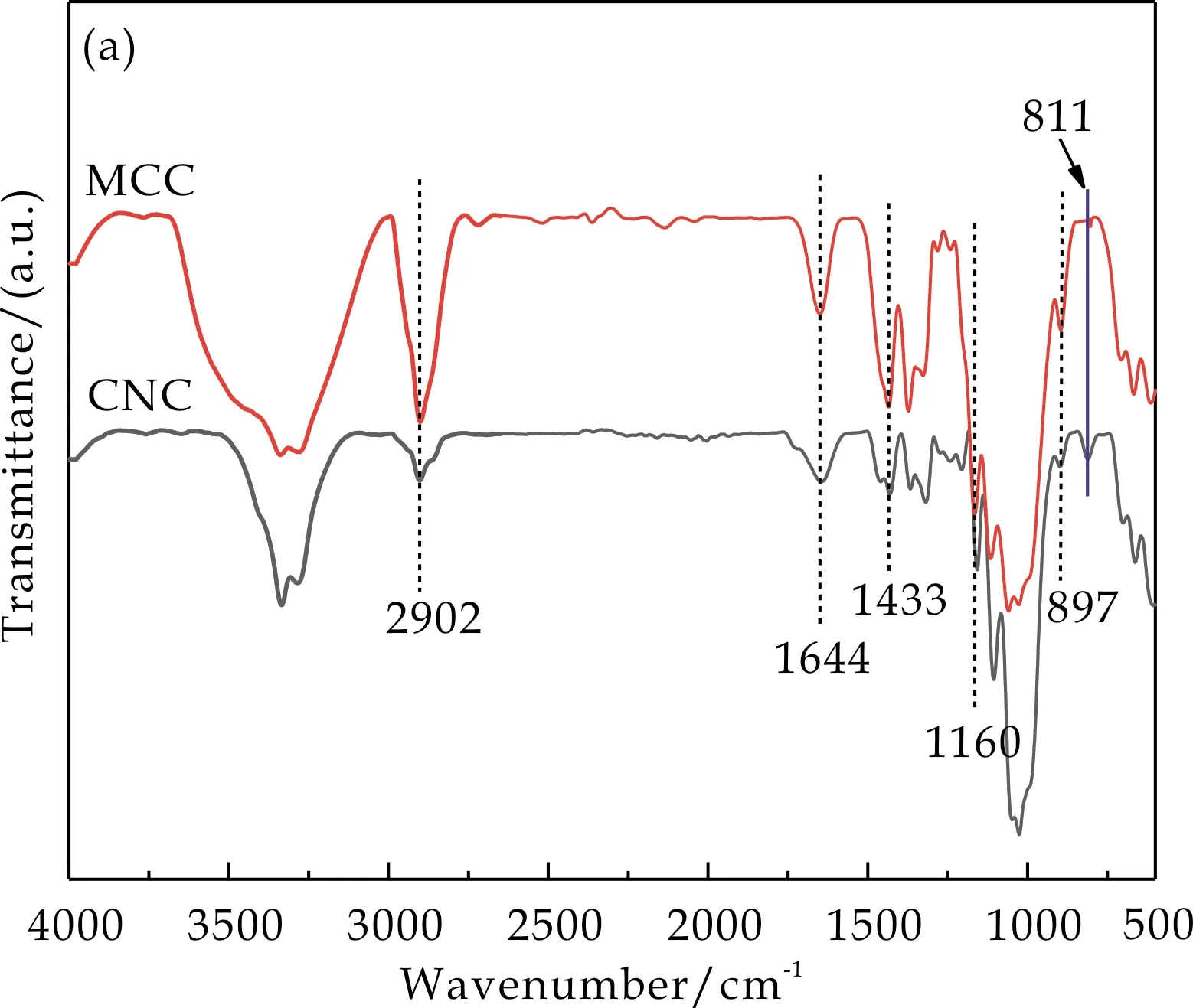

图3为MCC和CNC的FT-IR以及XRD图.由图3(a)可知,在3 600~3 200 cm-1和1 644 cm-1处为羟基吸收峰[9],1 160 cm-1和897 cm-1分别归属于C-O-C弯曲振动和C-O-C非对称伸缩振动,1 433 cm-1的对应于C-H弯曲振动,2 902 cm-1是C-H对称伸缩振动峰[15].与MCC相比,CNC在811 cm-1处出现了一个新的峰,其对应于CNC表面磺酸根的伸缩振动峰,这是由硫酸制备的CNC特有的吸收峰[16].通过MCC与CNC的特征峰对比,除了磺酸根的特征峰,其他没有太多差别,这就表明硫酸制备的CNC仍然保持着纤维素的基本化学结构.

此外,在图3(b)中,2θ=22.7 °处出现了一个明显的高峰,在2θ=14.8 °、16.4 °处出现了两个较弱的重叠峰,这三个衍射峰分别对应于(200)、(1-10)和(110)晶面,这些峰与Sun等[17]报道的数据一致,这表明制备的CNC是典型的纤维素I,酸水解对结晶区无破坏作用.并且与MCC相比,CNC的衍射峰变尖,强度增强,这说明由于去除了非晶态区域,MCC酸水解后的结晶度增加[18].

(a)FT-IR

(b)XRD图3 MCC和CNC的FT-IR图 和XRD图

2.2 高温对复合材料晶体结构和片晶形貌的影响

研究表明,PVDF的结晶温度对其晶体结构有显著的影响.PVDF在低温下形成α相晶体,而在160 ℃及以上的温度下可形成α相和γ相晶体.为了阐明MCC和CNC对α-和γ-PVDF晶体结构的影响规律,分别研究了PVDF/MCC和PVDF/CNC复合薄膜在80 ℃和160 ℃结晶24 h后的晶体结构和片晶形貌.

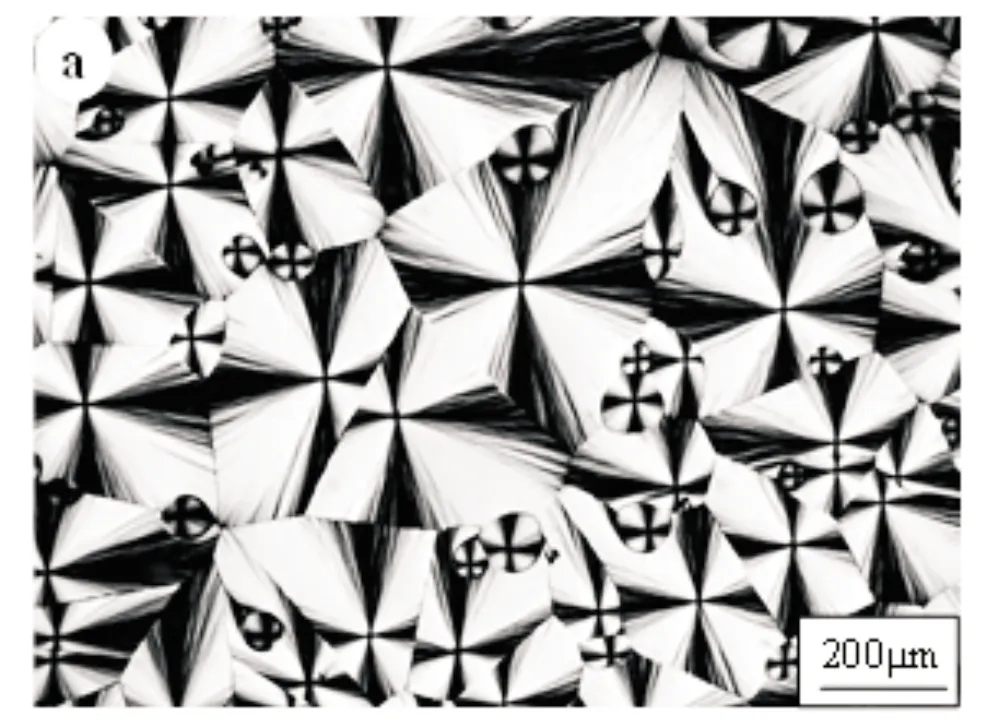

图4为纯PVDF、PVDF/MCC和PVDF/CNC复合材料在160 ℃结晶24 h的OM图.从图4(a)中可以发现,整个视野被PVDF的环带状球晶填充,其具有很明显的高双折射黑十字消光现象,说明PVDF在160 ℃结晶完全并且主要形成α球晶;在图4(b)、(c)中,随着MCC的含量由1%增加到5%,PVDF/MCC复合材料在相同的结晶时间内,α-PVDF的球晶数量有所增加并表现出更小的晶粒尺寸,即MCC对α-PVDF的成核具有一定的诱导能力;由图4(d)、(e)可见,与纯PVDF和PVDF/MCC相比,随着CNC含量的增多,双折射较强的α晶和双折射较弱的γ晶的数量明显增加,这表明CNC作为成核剂,通过增加α-和γ-PVDF球晶的成核密度来提高复合材料的结晶能力.在复合材料中也观察到有一些较大的α-PVDF球晶,这可能是纤维素在PVDF基体的分散不均匀导致的.

(a)纯PVDF (b)PVDF/1%MCC (c)PVDF/5%MCC (d)PVDF/1%CNC (e)PVDF/5%CNC图4 PVDF及其复合材料在160 ℃ 结晶24 h的OM图

图5为纯PVDF、PVDF/MCC和PVDF/CNC复合材料在160 ℃结晶24 h的FT-IR图.纯PVDF在974 cm-1、795 cm-1、762 cm-1和613 cm-1处出现了α相晶体的特征吸收峰,并未在840 cm-1、1 234 cm-1等处出现γ相晶体的特征峰[11],这表明PVDF主要形成了α相晶体.从图5(a)中可以发现,添加不同含量的MCC,PVDF/MCC复合材料的FTIR也只出现了α相晶体的特征峰,这说明加入MCC并没有改变PVDF的晶体结构;从图5(b)可以看出,随着CNC含量的增加,在974 cm-1和795 cm-1等处α相晶体的特征峰强度明显减弱,同时在840 cm-1处出现了γ相晶体的特征峰.根据公式(1)计算了样品中γ相晶体的含量:

(1)

式(1)中:Aα和Aγ分别为吸收波数762 cm-1和840 cm-1处的特征峰的强度;Kα和Kγ为对应峰的吸收系数,分别为0.365μm-1和0.150μm-1;A=-logT,T为透射率[19].加入5%CNC后,PVDF在160 ℃结晶生成了75.5%的γ相晶体.结果表明,添加CNC能够促进PVDF生成γ相晶体.

(a)PVDF/MCC

(b)PVDF/CNC图5 复合材料在160 ℃结晶24 h的FT-IR图

为证实上述结果,进一步使用XRD研究了复合材料的晶体结构.图6(a)和(b)分别为PVDF/MCC和PVDF/CNC复合薄膜在160 ℃等温结晶24 h后的XRD图.在图6(a)中,2θ=17.8 °、18.4 °、19.9 °和26.7 °处的峰为PVDF的α相晶体的特征衍射峰,分别归属于(100)、(020)、(110)和(021)晶面衍射峰[11],这表明加入MCC并未影响PVDF本身的晶体结构;然而,如图6(b)所示,随着CNC含量的增加,α相(2θ=18.4 °)的衍射峰强度逐渐减小,并且α相位于19.9 °处的峰位逐渐向γ相(2θ=20.08 °)移动.因此,XRD的结果进一步证实CNC能够诱导PVDF生成极性相.

根据OM、FTIR和XRD的实验数据可以看出,MCC在高温结晶时只对α相PVDF有一定的诱导成核作用,对γ极性相并无影响作用;而CNC对α和γ相PVDF均有一定的诱导成核作用.这可能是因为PVDF中带正电荷的CH基团与CNC上的硫酸盐半酯基团相互作用,形成了较强的分子间作用,迫使PVDF的分子链发生扭转并调整构象,形成全反式TTTT构象[19],从而形成γ相晶体.

(a)PVDF/MCC

(b)PVDF/CNC图6 复合材料在160 ℃结晶24 h的XRD图

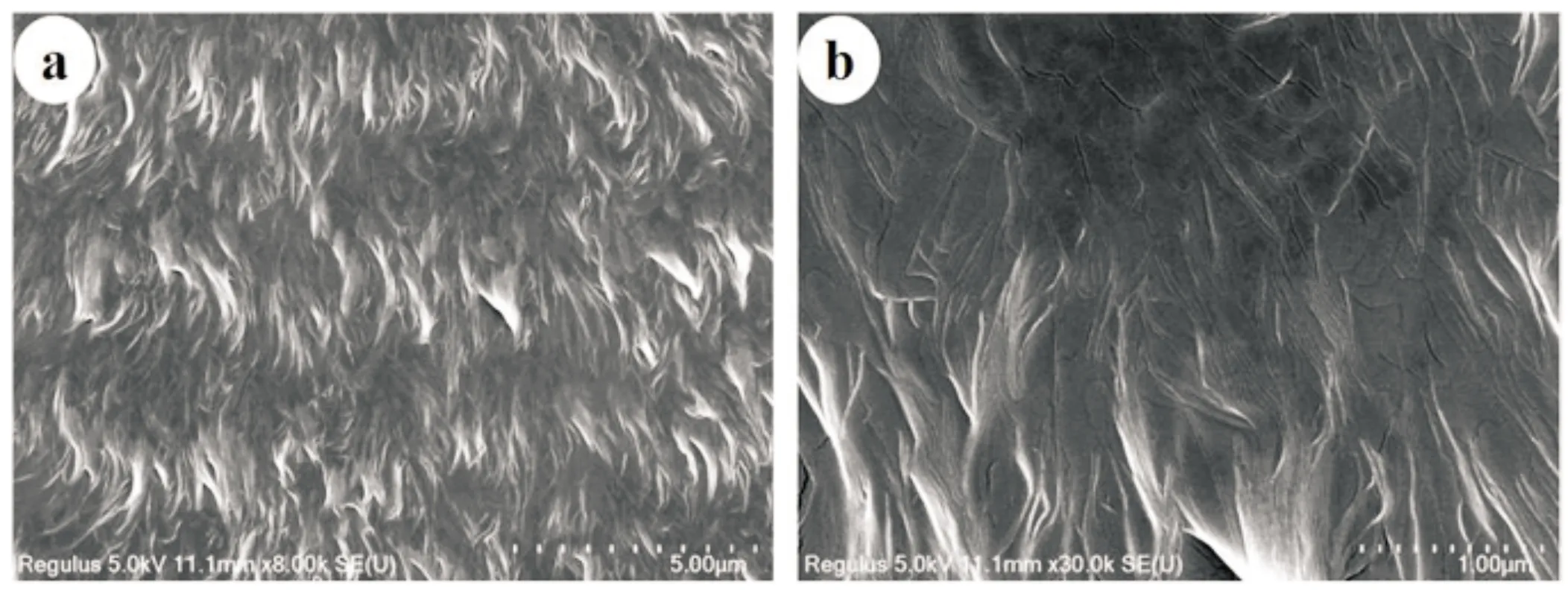

图7是纯PVDF在160 ℃结晶24 h的SEM图.PVDF片晶生长规整,形成了明暗带状交替排列的环带形貌,这是因为在生长过程中,球晶生长速率与分子链扩散之间存在竞争关系,即当分子链从远端向晶体生长前沿的扩散速率能满足晶体生长需求时,晶体形成波峰;当分子链从远端向晶体生长前沿的扩散速率不能够满足晶体生长需求时,晶体形成波谷,正是这种竞争关系的重复,造成了波峰波谷交替状的环带结构[20].

图8(a)是PVDF/MCC在160 ℃结晶24 h的SEM图.由于MCC尺寸较大,未观察到PVDF明暗交替排列的环带结构;图8(b)为图8(a)的局部放大图,可以观察到MCC表面有PVDF的片晶结构,但是环带变杂乱且表面粗糙,这说明加入MCC会改变α-PVDF片晶的生长方向和取向结构.

(a)以5 μm为标尺 (b)以1 μm为标尺图7 纯PVDF在160 ℃结晶 24 h的SEM图

(a)以100 μm为标尺 (b)以10 μm为标尺图8 PVDF/5%MCC在160 ℃ 结晶24 h的SEM图

由图9(a)可见,CNC尺寸小,PVDF/CNC复合材料仍然保持着PVDF基本片晶形貌,但是CNC使PVDF的环带规整性变差,表面粗糙度增大.并且由前面结果可知,在高温时CNC诱导PVDF生成γ相;如图9(b)所示,γ相片晶与α相片晶形貌不同,它没有片晶的扭转行为而是卷筒状.在高倍镜下没有观察到CNC束,这证实了CNC和PVDF具有良好的相容性,原因可能是CNC以液相形式被引入PVDF基质中,两种溶液没有相分离[19].

(a)α相 (b)γ相图9 PVDF/5%CNC在160 ℃ 结晶24 h的SEM图

2.3 低温对复合材料晶体结构和片晶形貌的影响

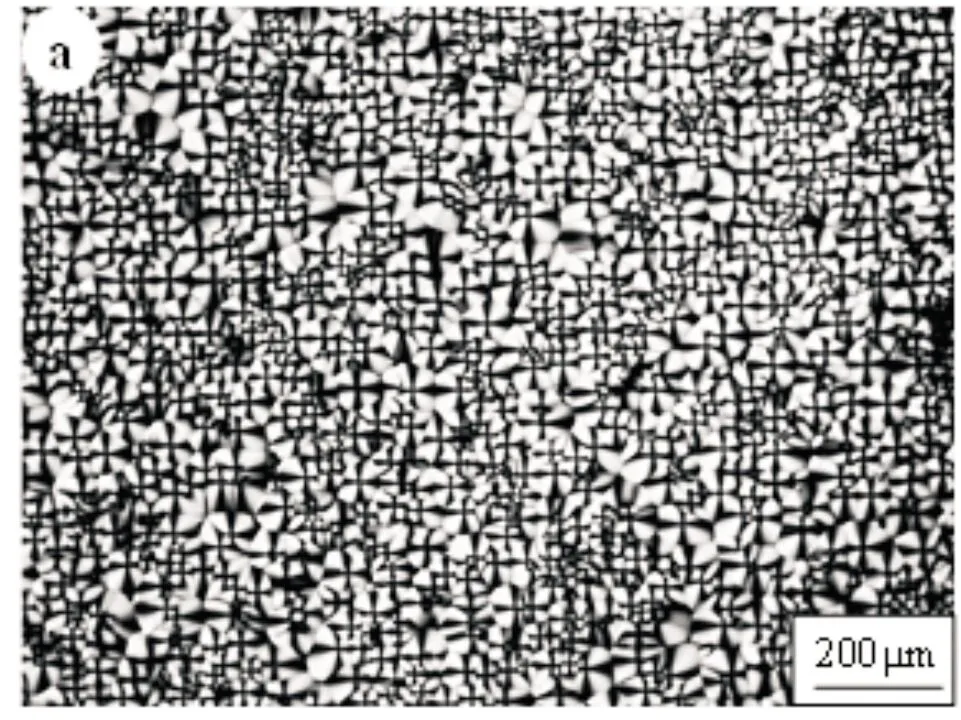

如上所述,在高温条件时,CNC对PVDF晶体结构和片晶形貌有一定的影响作用.为进一步分析温度对复合材料的影响,将样品在80 ℃结晶24 h与160 ℃进行对比.图10为纯PVDF、PVDF/MCC和PVDF/CNC复合材料在80 ℃结晶24 h的OM图.在图10(a)中,PVDF结晶完全后形成了具有双折射黑十字消光现象的α球晶;如图10(b)、(c)所示,PVDF/MCC复合材料的晶体形貌以碎晶形式呈现,这表明复合材料相比于纯PVDF有更快的结晶速率;在图10(d)、(e)中,PVDF/CNC复合材料与PVDF/MCC现象类似,这归因于MCC和CNC在PVDF基体中起诱导成核作用,提高了复合材料的成核密度.

(a)纯PVDF (b)PVDF/1%MCC (c)PVDF/5%MCC (d)PVDF/1%CNC (e)PVDF/5%CNC图10 PVDF及其复合材料在 80 ℃结晶24 h的OM图

图11为纯PVDF、PVDF/MCC、PVDF/CNC复合材料在80 ℃结晶24 h的XRD图和FT-IR光谱图.如图11(a)、(b)所示,PVDF和复合材料在2θ=17.6 °、18.3 °、19.9 °和26.7 °处出现四个峰值,分别对应于α相的(100)、(020)、(110)和(021)晶面[11];图11(c)、(d)所示的FTIR光谱和PVDF/MCC复合材料高温结晶时的FTIR图一致,均为α特征峰.这表明在低温结晶时,MCC以及CNC的加入并没有改变PVDF的晶型.

(a)PVDF/MCC

(b)PVDF/CNC

(c)PVDF/MCC

(d)PVDF/CNC图11 复合材料在80 ℃培养24 h 的XRD图和FT-IR图

图12为80 ℃结晶24 h的PVDF及复合材料的SEM图.从图中可以看出,PVDF片晶生长均匀,没有明显的团聚现象;复合材料球晶的微观形貌结构没有明显变化,但是加入CNC和MCC后,晶体的数量增多,其结果与OM结果相一致,进一步说明了MCC和CNC对α-PVDF具有成核作用.

(a)PVDF

(b)PVDF/5%MCC

(c)PVDF/5%CNC图12 PVDF及复合材料在 80 ℃结晶24 h的SEM图

根据上述实验结果,可用图13来解释高温和低温结晶时,CNC对PVDF晶型的影响原因.由图13(a)可知,CNC能诱导γ成核,因此在其表面生成γ相PVDF,而高结晶温度时会延缓α相PVDF的形成和成核,这时离CNC稍远处区域还处于熔融状态.随着结晶时间的增加,γ晶表面作为α晶的成核部位,α晶在已结晶的γ表面生长.因此在高温条件下,PVDF/CNC复合材料中α-和γ-PVDF同时存在;而如图13(b)所示,CNC在低温条件下表面仍能诱导出少量γ相晶体,但是α相晶体的成核和生长速率过快,还没等γ相结晶完全,α相晶体已经长满整个晶区.即使PVDF中含有CNC添加剂,结晶后也仅生成α相晶体.

(a)160 ℃ (b)80 ℃图13 PVDF/CNC复合材料在高温和 低温结晶过程的示意图

3 结论

为研究MCC和CNC对PVDF的晶体结构与片晶形貌的影响,本文通过物理混合和溶液浇铸法制备了不同含量的PVDF/MCC和PVDF/CNC复合材料.

OM、FT-IR和XRD结果表明,MCC和CNC在低温结晶时仅对α相PVDF有成核作用,但是CNC在高温条件下可诱导PVDF生成极性相;SEM结果表明,CNC均匀分散在PVDF基体中,并且使PVDF片晶结构规整性变差.该共混方法操作简单,而且绿色环保、可持续,具有较为广阔的应用前景.