齿轮箱振动无线监测节点发展现状

2021-04-20钱黎明陆卫卫

钱黎明,郭 峰,查 朦,陆卫卫

(南通理工学院 机械工程学院,江苏 南通 226002)

0 引言

齿轮箱是大型生产设备中的重要组成部分,齿轮箱的可靠性、可用性、可维修性和安全性问题日益突出,使得方便、精确的机械振动监测技术尤为重要[1]。齿轮箱由于其设备结构的复杂性和工况的特殊性,导致较高的故障率和较大的危害性。根据资料统计,由齿轮失效引起的机械设备故障约占10.3%,在变速器中齿轮损坏的比例最大,达到60%[2]。目前普遍采用的有线连接监测系统,存在布线复杂、成本高、可维护性差以及缺少灵活性等问题。无线传感器网络构建的无线、分布式机械振动监测系统有效地弥补了传统有线监测网络的不足。

1 齿轮箱振动监测的发展

传统的振动监测系统主要由传感器、调理电路、数采卡、接口和CPU组成。传感器模块首先将输入物理量转换成电量,然后再进行必要的调节、转换、运算,最后以适当的形式输出。由于传统传感器需要大量布线,传感器传输导线长时间使用会损坏,增加了维护成本,同时大量布线也使得测试系统缺乏灵活性,增加了系统的潜在危险和不可控性,无线传感器节点有效解决了上述问题。无线传感器网络节点按结构可以分为3类:分立式节点、片上系统节点和微型节点。目前主要处于片上系统节点设计阶段迈向微型节点的过程中。

随着MEMS技术的快速发展,基于无线传输的机械振动监测系统的研究成为热点。目前国外的技术非常成熟,已有很多技术转化为成果,目前市面上适用于机械振动监测的无线通用节点如表1所示。

2 无线传感器节点结构组成

机械振动监测节点的结构基本相同,主要由感知模块、数据处理模块、无线通信模块和电源模块组成[2],如图1所示。

2.1 感知模块

在传统的机械振动监测中,主要采用压电式加速度传感器,其成熟的技术、良好的线性度和精度使得它在机械振动领域被广泛应用。随着微机电技术的发展,越来越多的MEMS传感器被应用在无线节点上。目前在振动监测节点上被广泛使用的有ADXL001、ADXL202等MEMS传感器。

2.2 处理器模块

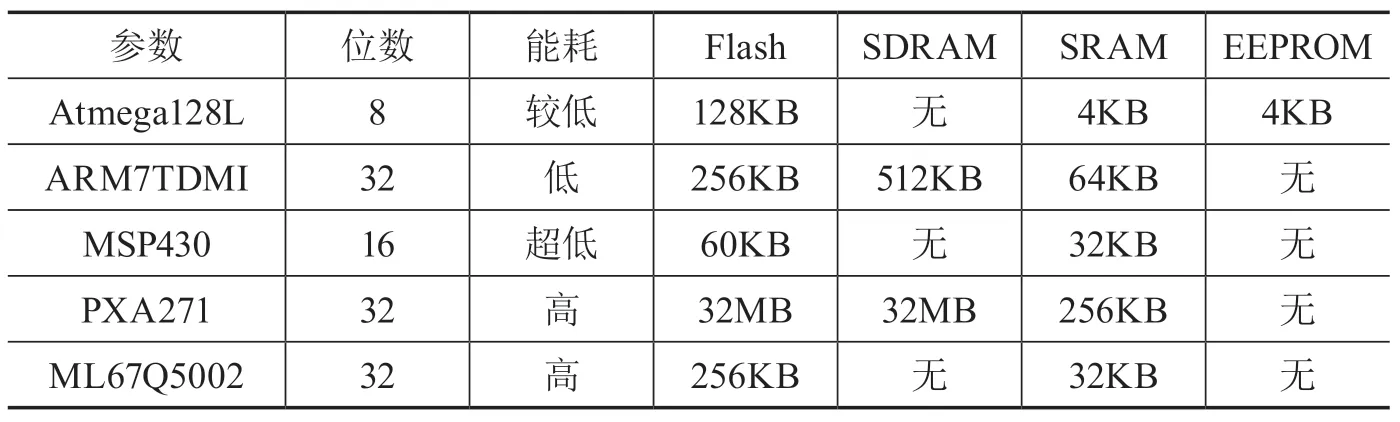

处理器是整个节点的核心,根据节点形式的不同,分为单独处理器和集成无线发送模块的处理器。由于后者处理能力有限,不会在机械振动监测过程中单独使用,例如内置51核的CC2530被用来进行无线通信而不是处理数据。无线通信模块在使用过程中,往往会和处理器结合起来,各司其职。目前传感器节点处理器如表2所示。

2.3 电源管理模块

现有无线节点在设计上主要使用可充电锂电池,因为锂电池能量密度大,平均输出电压高,自放电小,没有记忆效应,充电效率高达100%[3],但锂电池存在充电方式和电池需要不断更换等问题,制约着无线传感器网络技术的发展。目前有不少学者提出从周围环境中采集能量来解决这一难题,提出的能源有太阳能、机械能、噪声能、温差能等,但如何将这些能源有效地转化为电能以及用在体积很小的无线传感器节点上,这些都是有待解决的技术难题。

图1 无线传感器网络节点结构

表2 常见无线节点微处理器

2.4 无线通信技术

无线传感器网络主要用于短距离通信,目前在无线传感器网络中常用的无线通信技术有IEEE802.11b/g、IEEE802.15.4、Bluetooth、UWB、RFID、红外等。选择无线通信技术时,需要充分考虑节点间通信距离、功耗、数据传输率等因素,在此基础上选择合适的无线通信技术。

在机械振动监测中,ZigBee技术应用最为广泛。采用IEEE802.15.4强有力的无线物理层所规定的全部内容,具有省电、简单、成本低的特点[4]。目前基于ZigBee技术的无线传感器节点主要采用以下4种方式:①ZigBee RF+MCU;②单芯片集成 SOC;③单芯片内置ZigBee 协议栈+外挂芯片;④单芯片集成 SOC+MCU。

3 结语

随着材料科学、电子技术、微机电技术、互联网技术的发展,无线传感器节点技术越来越成熟。目前处在由片上系统节点向微型节点发展阶段。以后的节点将越来越智能化、精确化、微型化。