大型煤化工项目输煤程控系统的优化

2021-04-19祁立宾

祁立宾,王 珺,卓 状,刘 宇,谢 丽

(航天长征化学工程股份有限公司 电控室,北京 101111)

0 引言

随着国内煤化工行业的迅速发展,大型煤化工项目逐渐增加,输煤系统的规模也随之上升,因而对其控制方式、运行稳定的要求越来越高。对于以往小规模的输煤系统,常采用从现场设备到控制室的硬接线方案,但对于大型煤化工项目,因现场设备布置比较分散、数量较多且离控制室较远,若仍采用以往设计方案,会导致控制电缆需求量增多、成本增加,对设计、排查故障带来麻烦,而且会影响系统的稳定运行。因此,经过分析输煤程控系统的特点和研究西门子产品的功能,提出了采用西门子远程I/O 站的解决方案,并通过项目实例对两种方案进行了对比,可以看出新方案具有成本低、设计简便和可靠性高的优势,便于今后在大型煤化工项目输煤程控系统的推广应用。

1 输煤系统的概况

煤化工项目中的输煤系统包括原/燃料煤贮存和输送,一般通过汽车或火车将煤运到卸煤地槽,再经过多个转运站、破碎楼、配煤筒仓等装置,实现原/燃料煤的贮存和输送,为锅炉煤仓间提供燃料煤和气化煤仓间提供原料煤。主要设备有带式输送机、破碎机、犁式卸料器、三/四通换向阀、带式除铁器、皮带除尘器等设备。输煤系统具有组成设备多且位置分散、设备间联锁关系强、设备运行环境恶劣、安全性及可靠性要求高等特点。

2 以往的设计方案

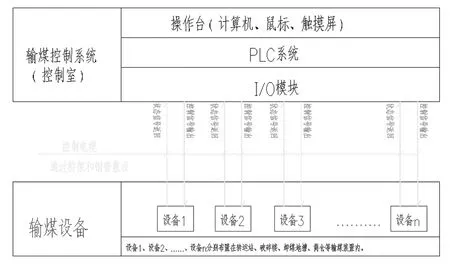

输煤程控系统主要是通过控制室中的PLC 实现全部信号的采集检测、运算管理和控制输出[1],以往的设计均将操作站、PLC 和I/0 模块集中布置在控制室内,现场设备的状态和控制信号都需要通过控制电缆传输到集中的I/O 模块,数据通讯线不出控制室,如图1 输煤程控系统的以往设计方案所示。

以往设计方案存在很多的缺点,主要体现在以下几方面:

1)当输煤系统装置较多、现场设备比较分散,而且离控制室内的PLC 较远时,导致控制电缆的需求量增加,相应的电缆成本会很高。同时,人工敷设的费用也会增加。

2)从图1 可以看出,当控制电缆数量多时,就需要吊装很多桥架。但输煤装置区内空间有限,除了必需的输煤设备,还有暖通的风管和给排水的水管,经常会造成风管、水管与桥架碰撞的情况,给设计带来很多的麻烦。

3)控制电缆与动力电缆放置在同一个桥架内敷设,这样往往会导致控制信号受到动力电缆的电磁干扰而出现设备的误动作,使程控系统可靠性降低。另外,也不利于动力电缆散热和用户排查故障。

3 新的设计方案

针对上述问题,在分析输煤程控系统的特点和研究西门子产品功能的基础上,提出一个理想的解决方案,即采用远程I/O 站[2,3]。远程I/O 站是具有通信功能的数据采集/传送模块,自身没有控制调节功能,只是将现场数据送到控制中心(比如PLC),或者接受控制中心的数据,对现场设备进行控制。图2 为采用远程I/O 模块的控制示意图(以西门子模块为例)。

从图2 可以分析出其具有的优点,主要体现在以下几方面:

1)远程I/O 模块可以分散地布置在输煤系统的现场设备附近,利用具有高速数据传输能力的PROFIBUS DP(开放总线系统),通过双重光纤回路将PLC 系统的CPU和远程I/O 模块连通,从而确保两者之间稳定顺畅地进行通讯[4],从而减少控制电缆的数量。

图1 输煤程控系统的以往设计方案Fig.1 The previous design scheme of coal conveying program control system

2)采用光纤通讯,光纤传输频带宽、通信容量大、中继距离长;光纤线径细、重量轻,便于传输和敷设,节省金属材料;光纤绝缘、抗电磁干扰性能强,还具有抗腐蚀能力强、抗辐射能力强、可绕性好、无电火花等优点[5],可减少桥架数量,提高控制系统的稳定性和测量精度,减少模块的损坏率。

3)具有系统扩展容易,便于分期投资、建设的特点。

4 方案对比

以昊源煤化工项目作为应用实例对两种方案作对比。该项目输煤系统一共有8 个转运站,6 个配煤筒仓,1 个破碎楼、1 个卸煤地槽、1 个锅炉煤仓间和1 个气化煤仓间。经统计,装置区内的设备一共有1722 个点信号(包括1095 个DI、392 个DO、217 个AI、18 个AO),其中最远设备离控制室600m。

表1 配置表Table 1 Configuration table

最初设计是将I/O 模块集中布置在控制室,因装置区设备太分散而且数量过多,经过统计设备所需的控制电缆,发现其长度和数量大大超出预期,而且也导致桥架内无法敷设这么多的电缆。同时,该项目还有二期,包含6 个配煤筒仓。为了节省控制电缆,减少敷设工作量,便于控制系统的扩展,对原有设计进行了优化而采用远程I/O 站的方案。新方案结合设备分布和桥架的布置情况,分别在4#转运站、破碎楼和筒仓3 个位置设置了1 个远程I/O 站,并预留了二期I/O 站接口。

以下按项目使用的西门子PLC 系统,对两种方案在配置和费用两方面进行对比,分别见表1、表2。

1)配置

2)费用

按照用户采购设备清单的价格可以得到不同配置的两种方案所需费用。经过统计,两方案相差的控制电缆费用如表2。

方案二增加的费用主要是防爆I/O 柜、电源柜、光纤交换机、光纤和辅料等设备的费用,按照厂家提供的价格清单计算,设备费用总计20.3 万元。

表2 电缆长度和费用表Table 2 Cable length and cost table

因此,两种方案的费用相差166.54 万元,可见采用方案二能节省一笔不菲的费用。需要指出的是此项目部分装置未采用远程I/O 站,同时,考虑二期全部采用远程I/O 站的方案,可以预估,如果该项目都采用方案二的设计,带来的经济效益将更加可观。

5 结束语

在煤化工项目规模逐渐大型化后,输煤系统要求实现可靠的控制和稳定的运行目标,就要优化以往的设计方案。因此,本文提出应用远程I/O 站的新方案,通过对两方案的介绍及在项目应用实例中的对比,可以看出新方案能很好地解决以往设计存在的问题,同时具有节省电缆,降低成本、设计简便、可靠性高和便于扩展的优势。因此,可在今后大型煤化工项目输煤系统中推广应用。