环保型固化剂在公路工程路面冷再生底基层中的应用

2021-04-19赵亚军

赵亚军

(兰州乾元交通规划设计咨询有限公司,甘肃 兰州 730000)

目前,环保型固化剂主要用于将现有道路黄土固化作为路面基层或底基层,原理是将固化剂添加至土体中固结后成为板体,替代现有传统使用水泥稳定类材料作为路面基层。从其综合造价方面考虑,土体分布广、单价低,可降低筑路成本。现有传统石灰、水泥等筑路材料的开采、生产占用大量土地资源,同时消耗石灰石和煤炭资源,积极研究推广绿色环保型材料,循环利用可再生技术势在必行。本项目主要为全深式冷再生基层中采用环保型固化剂代替水泥,从环保、筑路成本、路用性能、抗压强度以及水稳性等各方面综合评价。

1 项目概况

S201 线上川镇至中川镇段公路位于兰州市永登县和兰州新区境内,是景泰县通往兰州新区和兰州市的一条重要公路。近年来,随着国家级新区——兰州新区的大力发展,使得该公路交通量急剧增加,运输量日益增大,加之2017 年景中高速公路开工建设,该公路承担大量建筑材料和道路建设砂石材料的运输,重载车辆显著增多,加快了该段道路的破坏。

近年来,虽多次养护维修,但部分路段路面、排水设施和涵洞等构造物出现严重病害,局部路段路面出现龟裂、块裂、剥落等现象,已经严重影响省道201 线道路的安全运营,急需进行养护维修,以保障该线路的安全通畅。

本 次 改 造 路 段 为K116+200~K123+380 段、K131+370~K134+370 段,全线对现有路面进行全深式冷再生作为路面底基层(厚度20cm),添加剂为环保型高强稳定固化剂。

2 环保型高强稳定固化剂的应用

2.1 环保型高强稳定固化材料优点

(1)造价低。环保型高强稳定固化材料造价比水泥稳定碎石低,同时不用大量外运土方。

(2)施工速度快。环保型高强稳定固化材料可缩短施工工期,添加固化剂后,初期短时间内可达到设计强度要求值,施工周期短,可减少项目投资,提高社会经济效益。

(3)整体性强。环保型高强稳定固化材料固化后形成板体,在车辆荷载作用下,板体整体受力,将上部荷载均匀地传递至路面基层、底基层,有效提高基层、底基层的承载能力,从而提高基层、底基层使用寿命。

(4)应用范围广。环保型高强稳定固化材料可用于路基出现软基或翻浆路段,使路面底部基础稳固,保证路面基层、底基层具有良好的整体稳定性。

(5)水稳定性强、抗冻融性强,温度收缩性能好。使用环保型高强稳定固化材料会增强路面基层的强度、刚度和劈裂强度,抗水、抗腐蚀损害较好。但循环冻融作用下,路面基层耐久性较差,影响使用性能,后期研究中对于添加环保型高强稳定固化材料后路面的耐久性研究至关重要。

(6)沉降小。添加固化剂后,路面后期强度较高,提高了路面整体承载能力,保证后期路面不出现沉降或减少工后沉降量。

2.2 与普通水泥添加剂工程造价对比

(1)本项目设计中利用现有旧路面实际路面材料,北京市政路桥实验室对掺加环保型高强稳定固化材料的混合料进行室内配合比实验(击实试验),采用环保型高强稳定固化材料产品型号为:CG-2-1型。建议优化配合比为:现有旧路材料∶水泥∶CGJ固化剂=97%∶3%∶0.01%。

(2)设计单位委托华强试验检测公司对现有旧路面进行筛分试验,根据粗集料试验检测报告结论,现有路面粗集料符合《公路路面基层施工技术细则》(JTG/T F20-2015)要求,现有路面全深式冷再生作为底基层时,建议掺配碎石10%~15%,水泥掺量按照3%进行控制。

(3)实际设计过程中,对采用传统型普通水泥添加剂与添加环保型高强稳定固化材料两方案进行了工程造价对比,具体对比情况见表1。

经两方案比选,降低水泥掺量2%,添加环保型高强稳定固化材料0.01%与传统的添加(10%~15%)碎石+5%水泥相比工程造价降低5.67 元/平方米,综合考虑环保、路面结构强度、施工工期、工程投资、减少水泥碎石用量等情况,维修改造项目采用添加环保型固化剂作为推荐方案进行全深式冷再生底基层设计。

3 环保型高强稳定固化剂的应用

本项目施工前期,施工单位根据项目实际情况,对现有旧路路面钻芯取样并进行了室内试验,将现有路面全深式冷再生作为底基层,路面材料按照现有旧路材料∶水泥∶CGJ 固化剂=97%∶3%∶0.01%作为比例进行掺配,同时拟采用3.0%、4.0%、5.0%、6.0%、7.0% 水泥作为5 组试验确定最大干密度、最佳含水量和7d 无侧限抗压强度值。

3.1 确定最大干密度和最佳含水量

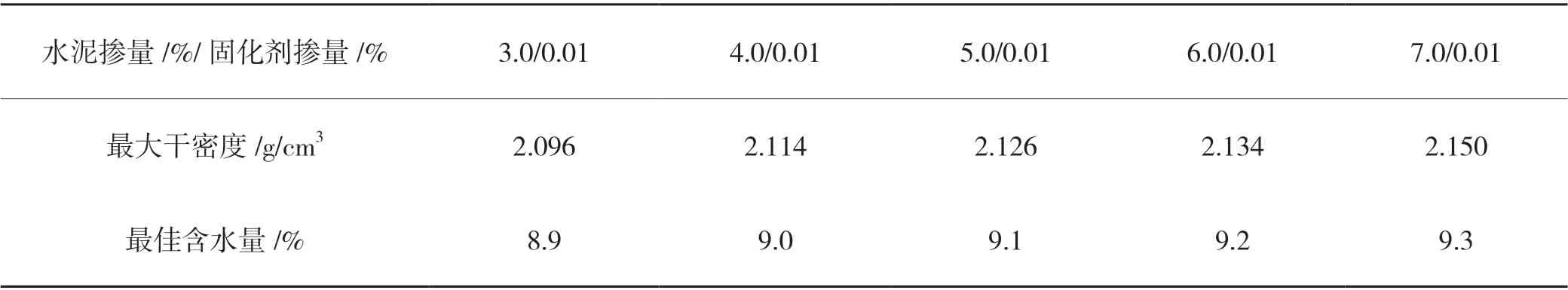

根据需要,按照四分法准备5 个试样,结合以往工程经验,掺入水泥:固化剂剂量采用3.0% ∶0.01%、4.0% ∶0.01%、5.0% ∶0.01%、6.0%∶0.01%、7.0%∶0.01%共5 组,掺量按照外掺法进行计算,选择重型击实试验方法进行试验,将试样分3 次装入桶中,每层击实98 次后,将试样面层拉毛然后再装入套筒中,重复上述方法,击实完成后试样不能高出6mm,用修土刀沿套筒内壁削刮,使试样与套筒脱离后,削平试样与套筒齐平,拆除底板,称量,然后从试样中心处取样测其含水率。计算试件的最大干密度、最佳含水量等。经过试验确定不同水泥剂量下的最大干密度与最佳含水量如表2 所示。

3.2 无侧限抗压强度试验

路面材料按照现有旧路材料∶水泥∶CGJ 固化剂=97%∶3%∶0.01%作为比例进行掺配,并根据击实试验所得的最大干密度和最佳含水量,按照97%压实度控制密度,采用静压法制备试件,按照试验规程要求,试件为圆柱体(尺寸为φ150mm×150mm),制作完成后采用塑料袋密封,要求在温度20±2℃,湿度≥95%条件下养护,时间为7d(养生6d,浸水1d),测定7d 无侧限抗压强度值,并计算干密度等其他各项指标值,具体各项指标汇总表如表3 所示。

3.3 最优配合比的确定

将测得的无侧限抗压强度代表值与其相应的灰剂含量进行线性回归,可得如下关系式:

X=0.8 705+1.4 459Rc,相关系数:0.9 988;式中:X-灰剂含量(%);Rc-无侧限抗压强度代表值(MPa)。不同水泥含量对应抗压强度的回归曲线如图1 所示。

表1 普通水泥添加剂与掺加环保型高强稳定固化材料工程造价对比

表2 不同水泥剂量下的最大干密度与最佳含水量

表3 无侧限抗压强度等各项指标汇总表

图1 不同水泥掺量下7d 无侧限抗压强度值

4 具体配合比说明

取7d 无侧限抗压强度代表值≥2.5Mpa,根据无侧限抗压强度试验结果及回归曲线计算结果,结合无机结合料水泥最小剂量要求,室内试验满足设计强度的水泥剂量为3%。

综合分析实验过程中原材料性能、材料试件的制作方法和具体施工过程中的控制要求,并结合JTG/T F20-2015《公路路面基层施工技术细则》中相关要求。施工时实际采用的水泥剂量应比室内试验确定的剂量多0.5%~1.0%,最后确定该现场施工水泥剂量3.5%(较传统使用水泥作为添加剂减少1.5%)。若原材料发生变化时,应重新进行无机结合料配合比设计。施工项目部试验人员反馈,添加固化剂后,冷再生底基层早期强度增加较快(3d 无侧限抗压强度能达到2.7MPa 左右),可以降低具体项目投资,同时缩短施工周期。

5 结语

通过该项目的具体设计及施工,对冷再生底基层中掺加环保型固化剂进行了研究,测定了掺加不同水泥、固定固化剂掺量下无侧限抗压强度、试件压实度等技术指标,具体结论如下:

(1)无侧限抗压强度值测定表明,采用环保型固化剂后,冷再生底基层早期强度增长迅速,将缩短项目施工工期,节省投资,践行了“经济适用、绿色环保”的理念。

(2)通过该项目的实施,提出了添加环保型固化剂后,冷再生底基层材料组合配合比设计,为项目区内其他项目提供了重要参考依据,应总结施工中关键技术要点和质量控制要求。考虑该新型材料规划及在国内研究应用时间较短,还存在诸多问题需要解决。

(3)应考虑独一性、普遍性,因各地区地质条件和路面结构使用的材料复杂多变,同时采用不同成分的固化剂产生的差异性很大,效果不同。建议地区项目施工需要结合当地实际情况推荐具有针对性的环保型固化剂。

(4)应通过具体项目或实践进一步研究添加环保型固化剂后路面的抗水性能、耐久性,及时改善存在的弊端,避免适用效果不理想。