机械闪蒸式降温结晶技术在钛白粉生产中的应用

2021-04-19尹海蛟夏君君全晓宇于会满

尹海蛟 夏君君, 全晓宇 彭 涛 唐 昊 于会满

(1.天津乐科节能科技有限公司;2.江苏乐科节能科技股份有限公司)

我国是钛白粉的生产与消费大国,2018 年全国钛白粉总产量近340 万吨,产量雄踞世界首位[1]。钛白粉生产工艺包括硫酸法和氯化法,我国的钛白粉生产主要以硫酸法为主。 钛白粉生产是一个高耗能过程,生产能耗约占钛白粉生产总成本的20%~25%[2],节能降耗已成为钛白粉生产企业重点关注的问题。 钛白粉生产过程能耗主要集中于亚铁真空结晶、钛液浓缩、废酸浓缩及水解等工序[3~5]。传统的钛液结晶大多采用蒸汽喷射真空结晶法,该方法存在能源消耗量大、二次污水严重等问题。 为此,笔者提出了一种钛液机械闪蒸式真空降温结晶新方法,旨在解决传统钛液结晶方法中存在的弊端,降低钛白粉生产企业的能源费用,促进钛白粉行业的清洁与可持续发展。

1 传统钛液降温结晶方法及存在的问题

1.1 蒸汽喷射真空降温结晶法

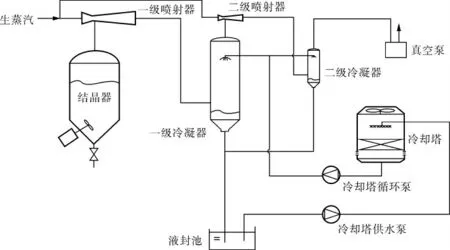

传统的蒸汽喷射真空降温结晶系统(图1)由喷射器、大气冷凝器及真空泵等组成[6]。为了维持系统内的高真空, 系统采用双级蒸汽喷射方式,系统运行时通过高压(3~7bar,1bar=0.1MPa)产生蒸汽驱动蒸汽喷射泵运行,在喷射泵的文丘里效应下,高压蒸汽引射结晶釜内的二次蒸汽,结晶器内压力降低,当釜内压力降至钛液温度对应的饱和压力时,钛液中的水分闪蒸汽化并使溶液降温,钛液温度降低后逐渐析出硫酸亚铁晶体。

图1 蒸汽喷射真空降温结晶系统示意图

钛液的常压沸点一般在10~13℃, 钛液降温至18℃时结晶器内部压力仅1kPa 左右, 蒸汽喷射泵在此工况下的引射系数仅为0.30~0.35,即蒸汽喷射泵从结晶釜内每抽吸出1 份二次蒸汽,需要耗费约3 份左右的高压蒸汽,同时需要消耗大量冷却水对喷射泵出口4 份低压乏汽进行冷却。可见,蒸汽喷射真空降温结晶方法的蒸汽和冷却水耗量较大,能源利用效率较低,同时蒸汽凝液会形成大量含酸液的二次污水。

1.2 冷冻水降温结晶法

钛液冷冻水降温结晶法通常采用吸收式或机械压缩式冷水机组制取冷冻水,将冷冻水通至结晶器夹套或内置盘管中,通过间壁冷却方式对钛液进行降温结晶。 在该方法中,当冷却速率控制不当时,硫酸亚铁晶体会在夹套内壁或盘管外表面快速析出并沉积在冷却壁面上,形成粘附力极强的晶疤和晶垢,晶垢层不仅增大了降温传热热阻,导致系统降温速率变慢,同时壁面晶垢还需人工清理,降低了降温结晶生产效率,冷冻水法降温结晶时间通常为每釜8~10h。

2 机械闪蒸式真空降温结晶技术原理及核心装备

2.1 机械闪蒸真空降温结晶技术原理

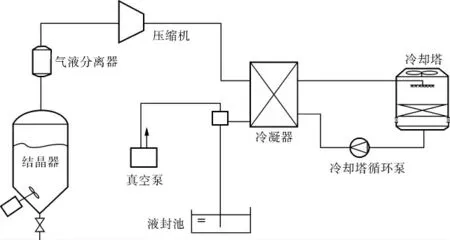

机械闪蒸降温结晶方法本质上属于真空闪蒸降温结晶,其系统如图2 所示。 系统采用大流量容积式压缩机作为结晶器的抽气闪蒸设备,压缩增温后的二次蒸汽通过低压阻冷凝器进行冷凝,凝液排至凝水罐或液封池,压缩机前置的气液分离装置负责去除二次蒸汽夹带的酸液和盐分, 真空泵负责及时抽出系统内的不凝性气体。结晶器内的溶剂在真空条件下绝热闪蒸汽化,溶液降温放热和溶质结晶放热由溶剂蒸发汽化吸热所平衡。

图2 机械闪蒸式钛液降温结晶系统示意图

2.2 机械闪蒸式降温结晶技术特点

与传统降温结晶方法相比,机械闪蒸式降温结晶技术具有如下特点:

a. 在相同钛液进料量(每釜36m3)和环境温度下,机械闪蒸式降温结晶系统较蒸汽喷射降温结晶法可缩短降温结晶时间为每釜20~30min。

b. 系统乏汽冷却负荷小,系统冷凝器的热负荷仅为钛液闪蒸二次蒸汽的冷凝潜热和压缩机耗功转变的热量,冷却水消耗量少,冷却水配套设备运行能耗低。

c. 在相同产能水平下,机械闪蒸式降温结晶系统的运行费用仅为传统蒸汽喷射真空结晶法的20%~35%,可显著降低生产企业的能耗费用。

d. 以电力作为系统的驱动能源,无燃煤蒸汽锅炉导致的环保压力困扰;系统运行无冷却循环水的二次污染问题, 减少了二次污水的处理费用。

e. 系统采用压缩机变频调速技术,可根据硫酸亚铁结晶特性对钛液降温速率进行精确控制,系统具备较强的变容量调控能力,操作弹性强。

2.3 系统核心装备

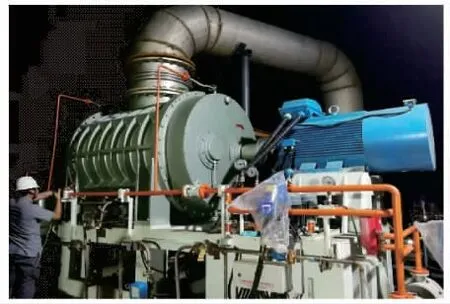

压缩机是机械闪蒸降温结晶系统的核心设备,其性能优劣直接关系到系统降温速率和系统能耗水平。 降温结晶是典型的变工况运行过程,钛液由初始约65℃降至约18℃的过程中,压缩机的吸/排气温度、压力、进汽比容、进汽质量、压缩比及压缩功等参数均在时刻变化,二次蒸汽的流态也随着降温过程的进行由最初的高温湍流逐步过渡为低温的粘滞流态,这要求系统配套的压缩机除了具有大流量、高压缩比的特点外,还需具备较强的变工况运行能力。 图3 为天津乐科节能科技有限公司研发的LC200 型机械闪蒸式降温结晶系统专用配套压缩机,整机均为不锈钢材料,额定流量130 000m3/h,适用压比范围1~7。

图3 机械闪蒸降温结晶系统配套的罗茨压缩机

3 项目案例及应用效果分析

3.1 项目基本情况

采用机械闪蒸降温结晶技术对某大型钛白粉生产企业的传统蒸汽喷射降温结晶系统进行了节能改造。采用LC200 型粘滞流压缩机替代原系统二级蒸汽喷射泵,采用板式冷凝器替代原大气冷凝器,为保证压缩机的安全运行,在压缩机前设置高效气液分离器。 图4 为本项目改造完成后的项目现场情况。

图4 钛液机械闪蒸降温结晶项目实景

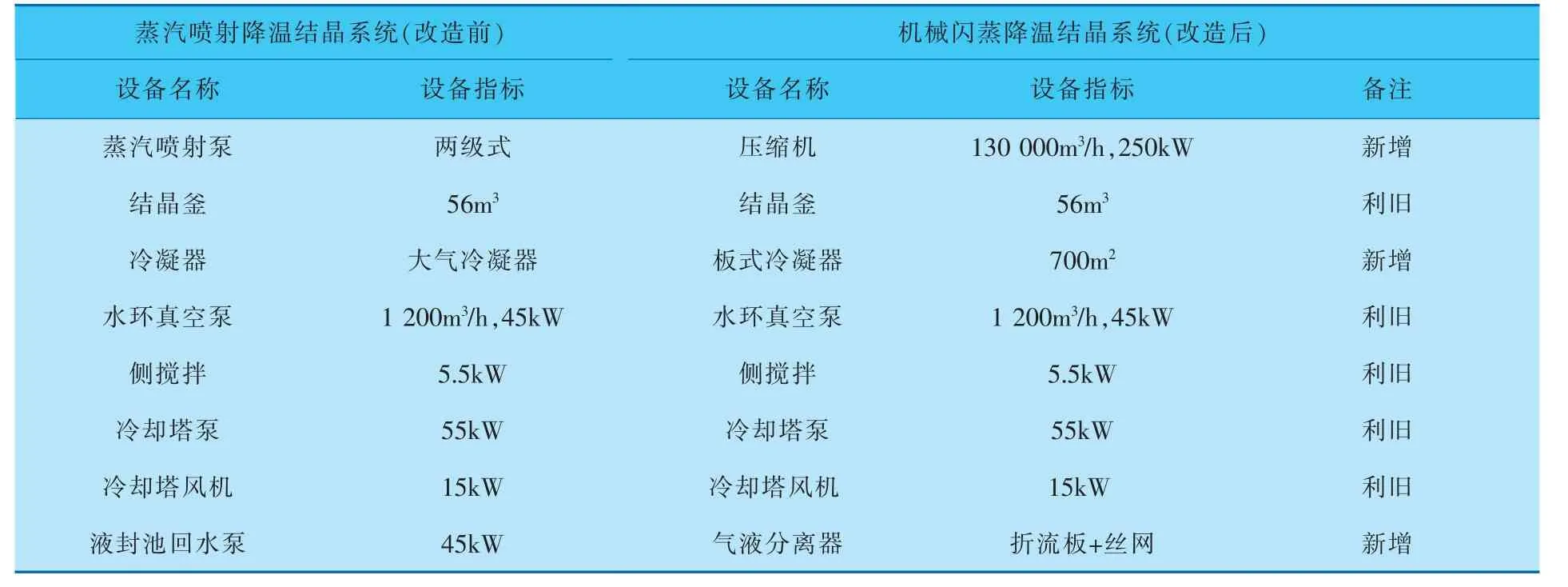

改造前、后系统的主要设备及其相关参数见表1。

表1 改造前、后系统主要设备及其相关参数

3.2 项目运行情况

本项目于2018 年初改造完成并投运, 自投运以来系统运行稳定。 夏季工况 (环境温度约33℃), 单釜进料36m3, 料液温度由约60℃降至18℃,压缩机运行时间约1.5h,单釜物料降温结晶总耗时约2h,较原蒸汽喷射系统每釜用时平均缩短约20~30min。改造后系统平均日处理9~10 釜,单套系统钛白年产量约11 000t。

3.3 项目节能效果

对节能改造前后的单位钛白产品能耗进行计算,项目中每釜钛液(36m3)的钛白产量约4.2t,能源价格蒸汽为每吨150 元、电0.75 元/(kW·h)。电力折标煤系数取0.122 9kgce/(kW·h),蒸汽(低压)折标煤系数取0.128 6kgce/kg[7]。

3.3.1 节能改造前

经测试,原蒸汽喷射系统单釜降温结晶的耗汽量为7.56t, 附属配套设备总耗电功率为165kW,单釜运行平均用时为每批2.5h。

单釜钛液降温结晶总耗费:

7.56×150+165×2.5×0.75=1443.4 元

每吨钛白降温结晶耗费:

1443.4÷4.2=343.7 元

每吨钛白消耗标煤量:

(7.56×1000×0.1286+165×2.5×0.1229)÷4.2=243.6kg

蒸汽冷凝新增二次污水量:

7.56÷4.2=1.8m3/t

3.3.2 节能改造后

经测试,节能改造后机械闪蒸降温结晶系统的单釜运行时间约2h, 附属配套设备总功率为125kW, 压缩机运行的平均耗电功率为150kW,压缩机运行时间约1.5h。

单釜钛液降温结晶总耗费:

(150×1.5+125×2)×0.75=356.3 元

每吨钛白降温结晶耗费:

356.3÷4.2=84.8 元

每吨钛白消耗标煤量:

(150×1.5+125×2)×0.1229÷4.2=13.9kg

节能改造后,每吨钛白降温结晶运行费用降低了259.2 元,运行费用节省了75.3%;每吨钛白降温结晶的标煤耗量减少了229.7kg, 标煤节省率达94.3%。单套系统年产能按1 万吨钛白计,节能改造后单套系统每年节省运行费用259.2 万元,每年减少二次污水18 000m3。

4 结束语

近年来我国钛白粉产业发展迅猛,但传统生产工艺存在能耗高、污染大等问题,随着环保问题的日益严峻,探索节能环保型钛白生产工艺已成为钛白粉行业的重要课题。 机械闪蒸式降温结晶技术为钛白粉行业提供了一种节能环保的钛液降温结晶新途径,该技术以电力作为系统驱动能源,这在环保压力逐步增大、蒸汽能源供应日趋紧张的环境下,可使钛白粉生产企业摆脱蒸汽供应、蒸汽价格等问题的困扰。 工程实践结果表明, 钛液机械闪蒸降温结晶技术具有运行能耗低、降温速率快、生产效率高及无二次水污染等优势,在以钛白粉为代表的无机盐行业具有广阔的市场应用前景。