搪玻璃增韧及检测方法的研究进展

2021-04-19李志恒徐坤山许文友薛洪喜

李志恒 杨 轲 徐坤山 许文友 刘 杰 薛洪喜

(1.烟台大学化学化工学院;2.山东省特种设备检验研究院淄博分院)

搪玻璃设备兼有金属的强度和玻璃的耐高温、耐腐蚀及易清洁等优点,被广泛应用于化工、医药等行业,已成为当前化工行业不可替代的设备。 但是搪玻璃设备在使用过程中,因局部瓷层脱落导致设备快速腐蚀的问题,给化工生产带来重大损失,轻则浪费物料,重则引发安全事故。 因此,搪玻璃强韧化研究对于延长搪玻璃设备的使用寿命和保障化工、医药行业的安全生产具有重要意义。

1 搪玻璃增韧的研究方向

搪玻璃的主要问题是脆性高,其固有的脆性和裂纹敏感性导致它极易剥落[1]。 增韧机理是在搪玻璃釉粉里加入某种物质,改变原子结合方式或分子结构,重新构建搪玻璃的骨架结构,使其韧性增加。 本部分主要介绍不同增韧方式对搪玻璃性能的影响。

1.1 四方相氧化锆相变增韧

氧化锆有3种晶型,分别为单斜相(m-ZrO2)、四方相(t-ZrO2)和立方相(c-ZrO2)。 其中四方相可以稳定存在,常用于陶瓷、搪玻璃和耐火材料领域以提高材料性能。Liu X F等发现氧化锆可以提高材料的断裂韧性, 其原理是t-ZrO2相变导致体积变化,从而抑制裂纹扩展[2]。 ZrO2由四方相向单斜相的相变是由马氏体孪晶机制引起的,该机制对温度、应力和环境具有依赖性。 在t-ZrO2裂纹的尖端应力场作用下,t-ZrO2变为m-ZrO2, 并且伴随着5%~8%的体积膨胀, 从而压制微裂纹的扩展,提高裂纹启裂能,以此增强材料的断裂韧性。 李翔等研究了放电等离子烧结技术制备的Y-TZP氧化锆陶瓷应力诱导相变增韧机理,发现当晶粒尺寸小于临界相变尺寸时,应力诱导四方相向单斜相转变,t-ZrO2能提高材料的断裂韧性[3]。

t-ZrO2向m-ZrO2变化的过程伴随着体积膨胀,这为微裂纹的压制提供了理论基础,并且在工业上得到了应用。 同时由于氧化锆具有较高的耐腐蚀性和耐高温性能,因此对于搪玻璃性能的提高具有较大作用。

1.2 碳化硅晶须增韧

SiC的弹性模量高、强度大,适合作为搪玻璃和陶瓷的增韧相。 由于SiC可以在高温下保持化学稳定性,热膨胀系数小,抗氧化能力强,因此在搪玻璃和陶瓷领域得到了广泛应用。但是SiC存在团聚的问题,在复合材料中实现良好的分散具有一定难度。

在SiC增韧脆性材料时,材料整体表现出良好的力学性能。瞿峻等制备了纳米SiC晶须增强Ti基金属陶瓷, 经过纳米SiC晶须改性的Ti基金属陶瓷,其断裂韧性得到了大幅提高[4]。随着晶须添加量的增加,断裂韧性先增大后减小,当晶须含量为7.5vol%时,力学性能最佳,其中增韧主要依靠裂纹偏转和晶须桥联方式完成。在SiC晶须增强多相复合材料时,由于SiC晶须的存在而形成的多孔多层结构,降低了SiC的聚集程度,有效减少了晶界滑动,晶界性能的改善增强了搪玻璃和陶瓷的力学性能[5]。Zhou W Y等使用SiC晶须增强莫来石泡沫陶瓷, 并将它应用于设备的保温内衬壁,显著提高了泡沫陶瓷的抗压强度(提高60%)和耐碱性[6]。

SiC增韧主要依靠纤维的抗拉性能和拔出机制,和基质结合得越紧密,断裂时所需要的力越大,增韧效果越好,在抗压和耐碱性方面搪玻璃性能提升越明显。

1.3 碳纳米管增韧

碳纳米管(CNTs)具有较高的表面体积比、抗拉强度及较低的密度等突出的材料特性以及优异的物理和机械性能,已成为极具应用前景的结构材料之一。CNTs在复合材料中的有效利用很大程度上取决于碳纳米管在基体中均匀分布的情况,CNTs的加入可以有效提高材料的断裂韧性,使材料的抵抗断裂能力高于非增强材料。

对于单壁碳纳米管提高材料的断裂韧性,相关研究已经通过对比试验得出了大量可循规律。Leonov A A等发现含1wt%单壁碳纳米管的放电等离子烧结钇稳定氧化锆复合材料的断裂韧性比未添加碳纳米管的提高了38%[7]。Wen T等研究了火花等离子烧结技术制作的单壁碳纳米管纳米复合材料的微观结构和力学性能对纳米复合材料的影响,加入0.75wt%单壁碳纳米管后,纳米复合材料的硬度比纯Ni提高了57.1%, 塑性提高了近20%[8], 单壁碳纳米管的强化和增韧机理是有效传递负载, 并且具有明显的韧性强化作用,但是纤维和基体缺乏紧密结合会导致强度下降。

对于多壁碳纳米管(MWCNT),可将MWCNT与其他物质结合起到协同增韧的作用。 Chen B等研究了MWCNT增强铝基复合材料的强化机理,在拉伸试验中,试样断裂时基体与CNTs之间以及与MWCNT内壁之间均存在有效的载荷转移,同时碳纳米管对硬度的提升具有重要作用[9]。 由于石墨烯和MWCNT具有较高的抗拉强度,0.2wt%石墨烯和0.2wt%多壁碳纳米管掺杂可明显提高材料硬度和断裂韧性[10]。

在裂纹开裂过程中,晶须从基质中被抽出或者被拉断,都是晶须阻止搪玻璃脆性断裂、增强韧性的表现。 碳纳米管增韧的本质就是自身的耐拉强度高,并且能够与搪玻璃紧密结合。

2 增韧检测方式

搪玻璃、陶瓷等脆性材料的断裂是瞬间开裂的过程,断裂过程初始阶段应变变化小,断裂具有突发性的特点,因此对于检测方式的选择尤为重要,这将直接关系到搪玻璃压力容器等的安全使用及其服役时间。 断裂韧性检测方式是评价材料力学性能的重要指标,目前常用的检测方式有三点弯曲试验法、单边切口梁法、单边V形切口梁法、 单边梁预裂纹法、 压痕法和山形缺口梁法6种。

2.1 三点弯曲试验法(TPBT)

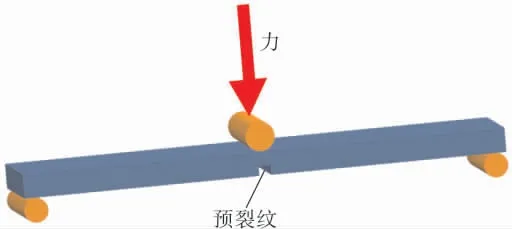

三点弯曲试验法(图1)是在试样两端的下方设置两个支点,在试样中点上方施加外力,迫使待测试样下表面出现裂纹破坏的一种试验。 由于三点弯曲试验简单易于操作,因此得到了广泛应用,并且已成为其他多种检测方式的重要环节。

图1 三点弯曲试验法

进行三点弯曲试验时, 试样平面内x方向应力σx和y方向应力σy最大值均出现在距离裂纹尖端一定距离处,并随着力的加载向外移动[11]。 进一步研究发现冲击载荷作用下,试件中的裂纹缺陷对运动裂纹的扩展具有导向作用。 不同倾角的裂纹缺陷对裂纹扩展效应也不相同,倾斜和水平裂纹缺陷对运动裂纹的扩展具有明显的阻碍作用[12]。

针对试验中难以直接观察裂纹这一问题,近年来开展了许多模拟方面的研究,模拟结果对研究具有借鉴意义。 Liu J等采用混合相场模拟方法研究了脆性材料断裂行为[13]。 进行了三点弯曲试验,并用混合相场模型进行了模拟,模拟结果与试验结果吻合较好。 三点弯曲试验时较薄涂层的破坏是径向力矩和周向力矩共同作用的结果,较厚涂层的破坏主要是周向力矩作用的结果。Liang L H等通过三点弯曲试验和相应的载荷-位移曲线, 并根据试验结果和控制变量泰勒展开式,建立了涂层的损伤和突变失效模型[14]。

根据三点弯曲试验的理论研究成果,笔者认为陶瓷或搪玻璃表面受到拉应力、径向力和周向力的作用从而导致裂纹产生,通过仪器记录施加的最大载荷和试样的位移变化,即可计算出材料的断裂韧性。

2.2 单边切口梁法(SENB)

单边切口梁法(图2)是在试样表面加工一个贯穿的裂纹,在裂纹的另一面施加力,使其预裂纹处产生应力集中从而导致试样断裂的一种方法。

图2 单边切口梁法

采用SENB法可以计算结构陶瓷的断裂韧性值,其中预裂纹深度和试样厚度对断裂韧性值有较大影响,由于临界应力随预裂纹深度的增加而减小, 当预裂纹深度和试样厚度比值增加时,试样承载能力降低。 另外,与厚涂层相比,薄涂层的塑性区尺寸要大得多, 随着试样厚度的增加,可以承受更大的载荷。SENB法测量的断裂韧性数值只有轻微的离散,吻合状况良好[15]。 Ayatollahi M R等的SENB法多孔陶瓷单向压缩试验表明,微气孔、微裂纹会加速预裂纹的扩展,应力-应变曲线包括两部分:弹性变形阶段和非线性阶段[16]。 断裂韧性的结果随着预裂纹宽度、气孔率的增大而下降, 微裂纹亚稳扩展导致应力-应变曲线的非线性部分出现,引发断裂。 经过研究发现,在试样和支架间需要使用自由辊轴,不使用自由辊轴时会产生较大的试验误差[17]。

由此可知,使用SENB法时材料厚度、预裂纹深度和支架支撑类型都应重点考虑,这些因素会导致试验误差从而影响断裂韧性的测量结果。

2.3 单边V形切口梁法(SEVNB)

SEVNB法基于SENB法二次加工更加尖锐的预裂纹,如图3所示。

图3 SEVNB法预裂纹

随着技术的进步,现在更多采用激光切割缺口,这种锐化技术适用于切口尖端半径小于材料平均晶粒尺寸两倍的搪玻璃或陶瓷。 SEVNB法(图4)几乎总是高估3Y-TZP(3mol%四方多晶氧化锆)材料的断裂韧性,应当在3Y-TZP中避免使用SEVNB法。 即使预裂纹是用非常薄的金刚石刀片制成的,缺口实际上也是钝的,为了克服缺口的钝性,通常采用力过载的方式实现,但这样会导致对断裂韧性的过高估计。 文献[17,18]发现,SEVNB法测得的KIC值比SENB法测得的要小得多。SENB法测得的KIC值随着U形槽宽度的减小而减小,其根本原因是U形槽根部并没有为SENB试样提供裂纹源,由于应力集中导致开裂,当弯曲载荷足够大时,裂纹的形成、扩展和断裂将同时发生。

图4 单边V形切口梁法

SEVNB法的机理是引入超尖的预裂纹,这是最为关键的一步,只有预裂纹切口小于晶粒尺寸时,测得的断裂韧性值才是准确可靠的。 反之,当颗粒直径大于超尖预裂纹时,测得的断裂韧性值会有较大幅度变化。

2.4 单边梁预裂纹法(SEPB)

单边梁预裂纹法是通过在材料的表面加工直通裂纹,再进行三点或四点弯曲试验,记录试样破坏时的最大载荷,进而计算材料断裂韧性的方法。

晶粒尺寸影响测试结果,由于受机械加工条件的限制, 无法保证裂纹尺寸小于晶粒尺寸,因此该方法不适宜测量过细晶粒试样的断裂韧性。Masahiro Nawa等对改进的单边预裂纹法进行了循环试验,成功地确定了薄板的断裂韧性[19]。 将小而薄的单刃切口板固定在支撑梁的一侧,并将组件加载到三点夹具中以引入预裂纹,结果表明测量的断裂韧性都具有良好的稳定性[20]。SEPB法与其他基于长裂纹的方法(如SEVNB法)相比断裂韧性值要低得多。 此外,使用SEPB法时试样表面和边部需要抛光,以消除可能导致裂纹扩展不均匀的表面残余应力。

使用SEPB法时预裂纹应当小于晶粒尺寸,这样测量结果更精确,测量结果的准确性同时取决于预裂纹的制作情况,制作精度越高,测量结果越精确。

2.5 压痕法

压痕法是将金刚石压头安装在压入仪器上,在材料表面形成特定压痕深度的一种方法,同时仪器可实时测量压头上的载荷和位移数据。

基于压痕法, 除了可以计算断裂韧性外,还可以对四棱锥压头形成的裂纹路径进行研究,这是其他几种方法所不具备的。 毛亚男等使用压痕法研究了不同配比ZrO2/Al2O3陶瓷的断裂韧性,发现裂纹沿相界、晶界断裂[21]。 两相之间断裂时消耗的能量少,对材料强度、韧性影响微小;当施加较多的能量时,裂纹才会出现。 沈阳和吴维青基于脆性材料疲劳损伤三阶段理论,提出了动态断裂韧性的概念,定量分析了材料抵抗裂纹萌生的塑性变化过程,测量出材料在变化载荷作用下裂纹萌生时的韧性变化规律[22]。 研究表明,压痕法不仅可以计算断裂韧性,同时还可以计算弹性模量,纳米压痕法测量时有明显的表面效应,压入深度应大于20μm。

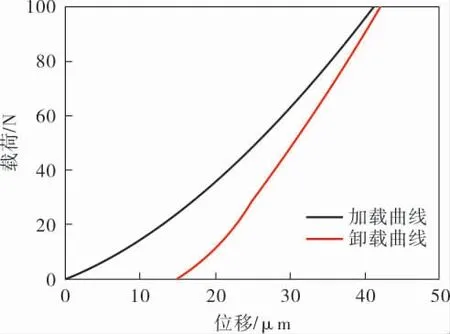

近年来,除压痕法外,在模拟和数据仿真方面也取得了较大发展。Dong K等使用有限元分析方法计算了材料的断裂韧性,其中压痕是由玻氏压头造成的。 采用虚拟裂纹闭合技术,可对产生玻氏裂纹(图5)的裂纹尖端应力强度因子进行数值计算[23],压痕曲线如图6所示。 石新正等进一步通过对仿真数据的回归分析得到了无量纲函数关系的通解,进而建立了基于尖锐四棱锥压头搪瓷材料断裂韧性压入测试的方法[24]。

图5 压痕示意图

图6 压痕试验载荷-位移曲线

综上所述,压痕法同其他几种测量断裂韧性的方法具有很大不同,使用尖锐压头对试样的表面垂直施加力而使之产生棱锥凹痕,不仅能计算搪玻璃的断裂韧性,还可以观察试验后裂纹尖端扩展特点,同时能计算表面硬度,对评价材料硬度具有重要意义。

2.6 山形缺口梁法(CNB)

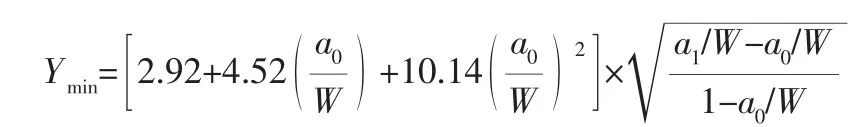

山形缺口梁法(图7)是一种将试样截面制作成山形形貌,再进行四点弯曲试验,进而测量材料断裂韧性的方法。 该方法的优点在于试样不需要预裂,因为在力加载过程中缺口尖端会出现锐裂,且锐裂后不需要测量裂缝长度。

Wan D T等采用CNB法研究了晶粒尺寸、缺口宽度和测试温度对复合材料断裂韧性的影响[25]。 在缺口宽度和测试温度不变的情况下,粗晶粒试样的断裂韧性高于细晶粒试样,这可能与晶间结合强度有关。 缺口宽度对CNB法测定的韧性有较大影响:

图7 山形缺口梁法

其中,a1是裂纹两侧表面的平均厚度,Ymin是应力强度因子系数。 在大多数情况下,由于预先的切口切割会造成锯齿形的尖端和边缘处出现微裂纹,同时又受到缺口两部分之间平面偏移的影响,进而导致高估了对KIC值。 加载速率也会对试验测量值产生影响,为了使裂纹缓慢扩展的影响最小化,建议采用高加载速率。

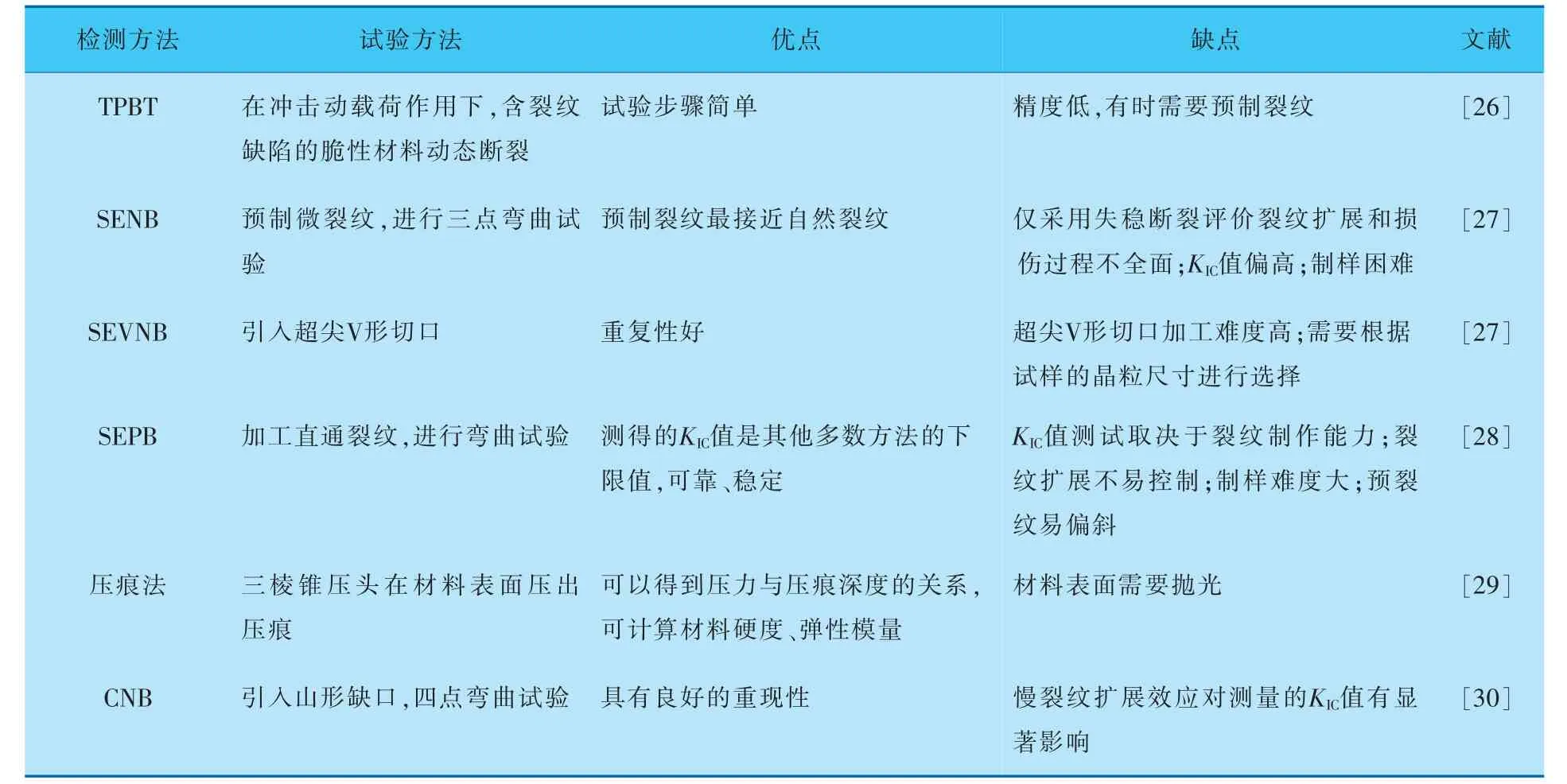

对于CNB法, 缺口的制备是确定材料断裂韧性的关键, 这种方法对裂纹的加工工艺要求较低,样品的制作使用砂轮切割即可,且试验结果的重复性较好。 表1汇总了各类常用脆性材料断裂韧性检测方式的试验机理和优缺点。

表1 断裂韧性检测方式汇总

3 结束语

目前, 搪玻璃在工业应用中面临着爆瓷、寿命短等问题, 增加物质提高其性能仍是主要措施,但是搪玻璃物质组成成分较多,对于新加入物质如氧化锆的定量检测并研究其增韧机理仍是当前面临的问题之一;对于SiC、碳纳米管及金属氧化物等物质主要依靠增强晶粒和晶间结合力来达到增韧的目的, 但加入时面临团聚的问题。 解决上述问题并实现多种物质协同增韧是未来搪玻璃增韧研究的主要方向。 搪玻璃等脆性材料检测方式众多,基本都是采用应力集中的方式使待测试样产生断裂或压痕, 进而计算断裂韧性。 随着检测设备的不断进步,未来的研究方向应该是探索更为便捷的制样方式,提高断裂韧性等的检测精度,以获取更加精确的测量值。