基于氧化铝原料的铝土矿磨矿分级技术工艺研究

2021-04-19张铁志弭飞飞

张铁志,弭飞飞

(1.东北大学设计研究院(有限公司),辽宁 沈阳 110166;2.沈阳科维润工程技术有限公司,辽宁 沈阳 110166)

铝土矿磨矿分级技术工艺是铝土矿选矿过程中一项重要的技术,利用双仓溢流型球磨机将铝土矿原矿中的杂质脱除,其中主要杂质为硫元素,然后将铝土矿原矿进行分流,最终根据根据水利旋转磨矿分流过程,将铝土矿磨矿分级技术工艺作为铝矿资源生产一项核心技术工艺,并且由于铝土矿磨矿分级涉及到的工序比较繁多,导致该项工艺具有一定的难度,尤其是对铝土矿原矿矿浆制备阶段,不仅要保证铝土矿原矿质量,还要具有较高的脱硫率[1]。前苏联采用基于一氢氧化钠的溶出磨矿工艺,将铝土矿中的硫元素在磨矿分级过程中脱除,但是该项工艺仅能实现60%的铝框处理率。二十世纪九十年代美国学者通过铝土矿磨矿分级试验,了解铝土矿磨矿分级技术工艺要注意铝土矿原矿磨矿时间,合理的铝土矿磨矿设备有利于铝土矿原矿分级。虽然国内外对于铝土矿磨矿分级技术工艺的研究比较重视,但是仅对目前国内铝土矿磨矿分级技术工艺实践效果来看,铝土矿原矿程度仍然比较低,并且传统工艺生产成本比较高,已经无法满足铝土矿磨矿分级需求,为此提出基于氧化铝原料的铝土矿磨矿分级技术工艺研究。

1 基于氧化铝原料的铝土矿磨矿分级技术工艺

1.1 铝土矿原矿磨矿工艺

铝土矿原矿磨矿工艺是基于氧化铝原料的铝土矿磨矿分级技术工艺首要工序,其目的是通过将铝土矿中水分脱离,方便后续铝土矿磨矿。

氧化铝原料主要为三水铝石矿,其磨矿分级工艺技术,包括磨矿和分级两个工序,利用双仓溢流型球磨机,将铝土矿原矿进行搅拌和融合,然后等到5.5min 后使铝土矿原矿充分氧化,最后将氧化后的铝土矿原矿放入箱式电阻炉中进行打磨。

在磨矿过程中铝土矿原矿对铝土矿磨矿分级质量具有重要影响作用,氧化铝原料铝土矿的磨矿分级工艺技术,氧化铝原料铝土矿的磨矿分级工艺技术,包括磨矿和分级两个工序,本发明的铝土矿磨矿设备釆用双仓溢流型球磨机,分级设备釆用水力旋流器组,双仓溢流型球磨机配合水力旋流器组,组成闭路磨矿分级流程。双仓溢流型磨机内有隔仓板,将磨机分成粗磨和细磨2 个仓,隔仓板的位置可前后调整;磨机的长径比L/D 为2.2~4;第一仓磨机衬板釆用阶梯衬板,第二仓釆用波纹衬板;水力旋流器通常2~8 台组成一组,每台磨机配备水力旋流器1~2 组。本工艺技术简化了磨矿分级工艺流程,使操作管理方便,降低单位磨矿产品的能耗,得到的原矿浆产品细度均匀,适用于氧化铝生产厂家。

磨矿过程中不仅会对铝土矿磨矿分级具有重要影响作用,磨矿时间也需要严格把控,所以为了研究出符合铝土矿磨矿分级的磨矿时间参数,进行磨矿时间与浸出率和回收率测试。其他参数与上文磨矿速度测试参数相同,将氧化后的样品溶液分别经过1.5 小时、2.5 小时、3.5 小时、4.5 小时磨矿[3]。测试结果表明,铝土矿原矿中铝的浸出率和回收率会随着磨矿时间的增加而增加,当磨矿时间大于2.5 小时后,铝的浸出率和回收率呈下降趋势,也就是说磨矿时间对于铝的浸出率和回收率影响较小,磨矿温度才是关键因素,所以确定铝土矿磨矿分级技术工艺中原矿磨矿时间为2.5 小时,磨矿温度为700℃。

1.2 铝土矿原矿磨矿

将磨矿后的铝土矿原矿进行磨矿,铝土矿原矿采用1500×1500 格子型球磨机械设备。磨矿过程中容易出现“涨肚”现象,球磨机的填充率不易过高,否则会降低铝土矿原矿磨矿效果,同时也不易过低,球磨机的填充率过低过降低磨矿效率,因此在磨矿过程中要注意磨矿参数以及钢球配比。

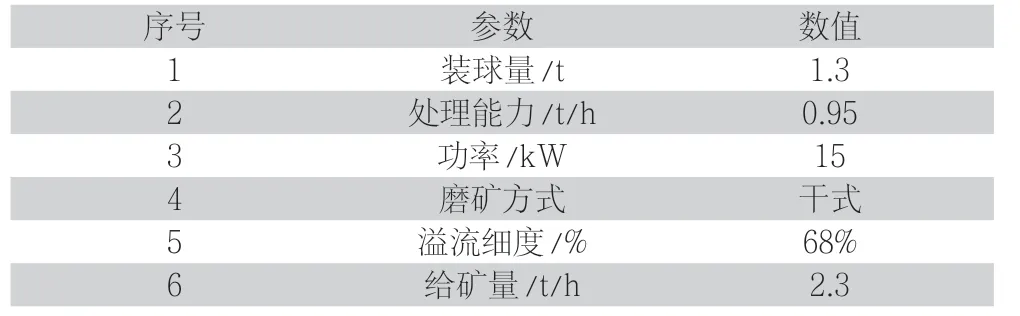

在磨矿之前需要设定好1500×1500 格子型球磨机械设备的技术参数,根据铝土矿磨矿分级需求,将其技术参数设置如下表所示。

表1 球磨机械设备技术参数表

将1500×1500 格子型球磨机按照表1 设定参数,开启电源,将磨矿后的铝土矿原料放入设备中,并将钢球铜铝土矿原料也一并放入其中,钢球的作用是帮助铝土矿原料更好的打磨和粉碎,其配比对铝土矿磨矿质量有重要的影响[4]。此次铝土矿磨矿采用二段式磨矿,每段磨矿钢球采用不同的配比,根据磨矿经验,将铝土矿原矿一段磨矿钢球配比为:Φ120:Φ90:Φ70:Φ50=6:25:8:32:19;铝土矿原矿一段磨矿钢球配比为:Φ120:Φ90:Φ70:Φ50=13:43:12:30,一段磨矿球磨机的填充率为35.75%,二段磨矿球磨机的填充率为36.45%,填充率均符合要求,在磨矿过程中不会发生“涨肚”现象。

1.3 溢流型球磨机配合水力旋流器组

原矿浆制备是氧化铝厂原料车间的重要生产工序,其作用是将铝土矿及石灰磨细至合格的细度,并加入循环母液制备出合格的原矿浆,供后序的溶出车间使用。原矿浆的合格率指标直接影响到溶出工序的技术指标以及全厂技术经济指标。

传统工艺是以一氧化氢纳作为铝土矿焙砂脱硫试剂,利用一氧化氢纳与铝土矿焙砂中硫发生化学反应,将硫元素从铝土矿焙砂中脱离出来[5]。此次为了提高氧化铝分级效果,将氧化铝磨矿进行双仓溢流型球磨机磨矿技术,一段球磨配螺旋分级机工艺:这是国内外氧化铝厂使用最广泛的工艺,此方案自20 世纪50 年代开始在国内使用,目前国内部分新建氧化铝厂仍在釆用此工艺,如山东铝第二氧化铝厂扩建,新建的在平氧化铝厂等。其技术特点是:采用一段球磨机配螺旋分级机组成闭路磨矿流程,铝土矿(有的矿需配入一定量石灰)与循环母液一同加入一段球磨机中,磨矿得到的产品进螺旋分级机分级,分级的粗砂作为返砂返回磨机继续磨矿,分级溢流为本工序的产品(称原矿浆)送往后序工段。

二段磨配水力旋流器工艺:此工艺方案比一段磨工艺进了一步,于20 世纪90 年代初开始在广西平果氧化铝厂首次使用,现已在国内氧化铝厂推广应用,如山西铝厂后800kt/a 的扩建、山西阳泉、河南新安等氧化铝F,均采用了两段磨配水力旋流器工艺。此工艺的特点是:磨矿工段分成两段,第一段用棒磨机进行粗磨,将铝主矿从13mm~25mm 磨至0.8mm~1mm,用第二段球磨机进行细磨,将铝土矿磨细至-63pm 占70%~78%,粗磨和细磨得到的中间矿浆一同进水力旋流器中进行分级,分级底流返回第二段球磨机内循环磨矿,分级溢流作为本工段的原矿浆产品。本磨矿工艺技术在选矿学上也称为“一段开路、二段闭路的两段磨矿分级流程”。

2 实验论证分析

实验选取某矿山铝土矿床为实验环境,对该矿床的铝土矿进行磨矿分级实验。铝土矿磨矿设备采用双仓溢流型球磨机取代现有的一段磨或两段磨,分级设备采用水力旋流器组取代传统的双螺旋分级机;双仓溢流型球磨机配水力旋流器组,组成闭路磨矿分级流程,对两种工艺进行对比分析,实验结果如下表所示。

表2 两种工艺铝土矿磨矿效率对比(%)

从上表可以看出,上述双仓型磨机内含有隔仓板,利用磨机内隔仓板将磨机分成2 个仓,第一仓为粗磨,使用直径较大的磨矿介质;第二仓为细磨,使用小钢球作为磨矿介质;第一仓粗磨通常将铝土矿从13mm~25mm 磨至0.5mm~1mm,第二仓细磨将铝土矿从0.5-Imni 磨细至-63 卩m 占65%~78%,为便于生产中控制或调整两个磨矿仓的磨矿粒度,磨机内隔仓板的安装位置设计时应考虑可前后调整,调整距离在1000mm 范围内。

3 结束语

本文提出一套基于氧化铝原料的铝土矿磨矿分级技术工艺理论,该技术工艺将铝土矿原矿磨矿温度和时间、磨矿参数和钢球配比以及脱落分级作为重点,对传统技术工艺进行了改良与创新,由于在一台磨机内要同时完成铝土矿粗磨和细磨两个任务,当磨机转速一定的情况下,铝土矿的磨矿粒度与其在磨机内的停留时间成正比,故选择双仓溢流型磨机时应考虑磨机的长度要足够,可大幅度减少铝土矿的过磨现象,从而节约磨矿能耗,降低单位磨矿产品的电耗。因此今后还需要对基于氧化铝原料的铝土矿磨矿分级技术工艺进行深一步研究。