氟硅酸制备氟化氢工艺综述及利用微通道反应器制备无水氟化氢技术简介

2021-04-19屈吉艳杨兴东陈高祥罗建洪

屈吉艳,杨兴东,陈高祥,罗建洪

(四川大学 化学工程学院,四川 成都 610065)

0 引言

我国磷矿石资源储量丰富,其伴生氟的质量分数为2.6%~3.5%。随着我国萤石(CaF2)资源存量日渐减少,来自磷矿石中的氟资源变得尤为重要。目前,国内磷化工相关企业生产过程中产生的含氟副产物有很多,如氟硅酸、氟硅酸钠、氟化铝等,由于生产技术水平有限,这些副产物并没有得到适当处理和充分利用,导致大量氟资源被浪费,降低了企业的总体经济效益。

氟化氢作为一种无机酸,是基础化工产品,广泛应用于含氟高分子材料、化工、医药、农药等领域[1-2]。在工业生产中,氟化氢主要以萤石为生产原料,但是由于萤石是不可再生资源,取之有尽,制约了氟化工的发展[3]。

氟硅酸(H2SiF6),也称为无水六氟硅酸,可与水形成稳定的结晶水合物H2SiF6·nH2O,干燥以后分解形成四氟硅烷和氟化氢[4-6]。

在磷肥生产过程中,磷矿中的氟转化生成了氟硅酸。为了合理应用氟硅酸,可以将其制备成氟硅酸盐或氟化盐,此制备工艺相对简单,但是所得产品的价格相对较低,并不能有效地增加经济效益。有研究者提出将氟硅酸制备成价值更高的氟化氢,从而提高氟的附加值。以氟硅酸为原料制备氟化氢,既能有效降低磷肥生产时产生的氟污染,也能促进氟化工相关企业的长久发展。

笔者重点介绍以氟硅酸为原材料制备氟化氢的工艺流程,并对各工艺进行对比,分析其优势和不足之处,并介绍利用微通道反应器制备无水氟化氢的方法。

1 氟硅酸制备氟化氢工艺进展

氟硅酸制备氟化氢工艺主要分为直接法和间接法。直接法是在一定的温度条件下对氟硅酸进行热分解,或者是在浓硫酸作用下将氟硅酸分解制得氟化氢;间接法是先将氟硅酸转化为含氟盐化合物,例如氟化钙、氟硅酸钙、氟硅酸钠、氟硅酸镁、氟化氢钾/钠和氟化铵等中间产物,再利用中间产物分解制得氟化氢。

1.1 直接法制备氟化氢

1.1.1 热分解制备氟化氢

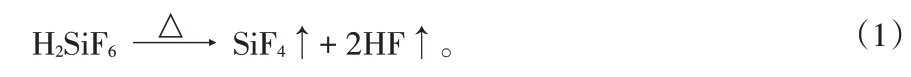

瑞士巴斯公司[7]通过热分解氟硅酸得到HF和SiF4,并探究了工艺过程。其相应的化学反应方程式如下:

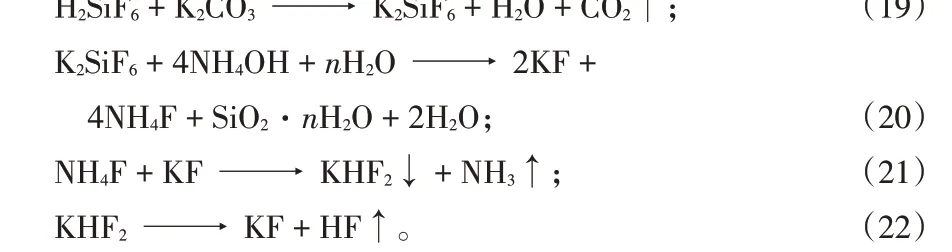

Reed[8]先热分解氟硅酸溶液,得到中间产物二氧化硅和稀氟化氢溶液,稀氟化氢溶液经过硫酸处理,可制得无水氟化氢。其不足之处是所制备的氟化氢纯度不够高,浓硫酸的使用量比较大,生产成本较高。

1.1.2 与浓硫酸反应制备氟化氢

美国维尔曼-动力煤气公司[9]对氟硅酸溶液进行了预处理(包括浓缩、脱水),增浓后的氟硅酸溶液与浓硫酸反应制得氟化氢,再进行四氟化硅解吸以及氟化氢的吸收、精馏等。该工艺相对应的化学反应式如下:

该工艺路线短,操作步骤简便,对装置要求低,所得产物附加值较高,有利于提高整体经济效益;不足之处在于反应过程中产生稀硫酸,并且夹带着大量氟离子,因此很有必要对产生的硫酸进行适当的处理,这必然会增加生产成本。

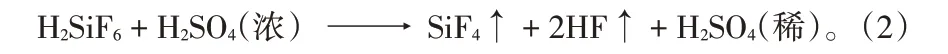

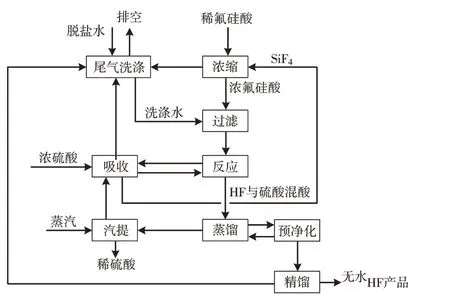

Oakley[10]和Mohr 等[11]对工艺流程进行了改进,把反应得到的产物稀四氟化硅溶液循环到氟硅酸浓缩步骤生成氟硅酸。但按照该工艺流程,四氟化硅在生成氟硅酸过程中会水解,从而可能产生大量硅胶,使得过滤步骤难以进行。该工艺流程如图1[12]所示。

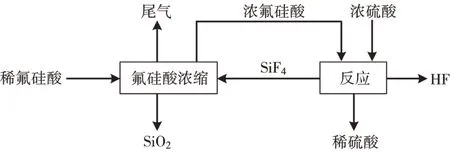

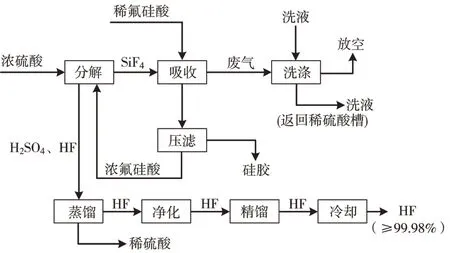

瑞士巴斯公司[13]也对直接法制备氟化氢工艺做了进一步深入研究,该完整的工艺已经实现工业化生产,工艺流程如图2所示。

图1 浓硫酸直接分解氟硅酸制备氟化氢工艺流程[12]

图2 巴斯工艺流程[9]

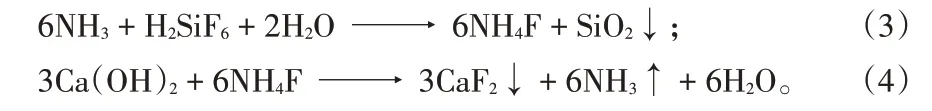

瓮福(集团)有限责任公司在瑞士戴维工艺技术公司氢氟酸中试技术的基础上改进设计了效率更高的氟化氢制备工艺。其工艺流程如图3所示。

图3 瓮福(集团)有限责任公司浓硫酸直接分解氟硅酸制无水HF工艺流程[14]

该工艺将磷肥生产过程中的副产物稀氟硅酸先进行浓缩、过滤分离,然后与浓硫酸反应,并用浓硫酸吸收产生的混合气体,其中氟化氢气体经吸收后留下来,剩余气体则可回流重复利用。蒸馏浓硫酸和氟化氢的混合物以使二者分离,再经过一系列纯化步骤可得无水氟化氢。该工艺步骤简便,但理论上氟硅酸分解生成氟化氢的单程转化率较低[14]。

该工艺硫酸消耗量大,副产大量w(H2SO4)70%~75%的硫酸。因此,如果采用这种工艺必须结合磷酸生产以消耗副产硫酸,并且必须与磷酸生产工艺相匹配。另外,该工艺因温度较高,且所有的介质腐蚀性强,选材要求高。

1.2 间接法制备氟化氢

1.2.1 浓硫酸分解含氟盐

氟硅酸先与金属阳离子反应生成含氟盐,含氟盐沉淀再与浓硫酸在一定温度下反应制得氟化氢。

1) 钙盐

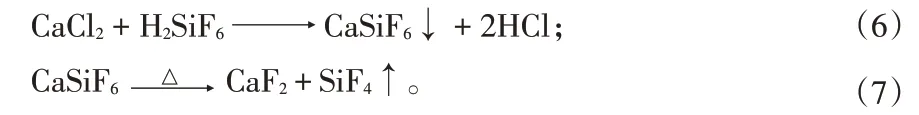

美国矿务局[15]用NH3将H2SiF6氨化制得NH4F和SiO2,pH控制在9左右,过滤,在滤液中加入氢氧化钙作为沉淀剂,与NH4F 反应制得CaF2沉淀,通过分离、干燥,最终得到CaF2产品。CaF2与浓硫酸反应得到HF。沉淀过程中产生的NH3可循环利用。对应的化学反应方程式如下:

该工艺的优势在于氟的总回收率比较高,且不需要对生产HF 的设备做出改造;缺点是该工艺流程较长,操作步骤较复杂。

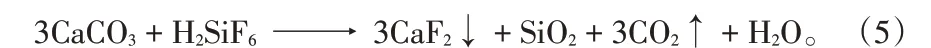

Bayer/Kalichemie 公司[16-17]将CaCO3和H2SiF6反应制备得CaF2和SiO2(化学反应方程式见式(5)),并根据密度差原理将二者分离。薛彦辉等[18]也研究了相似的工艺路线,CaF2的收率大于95%。

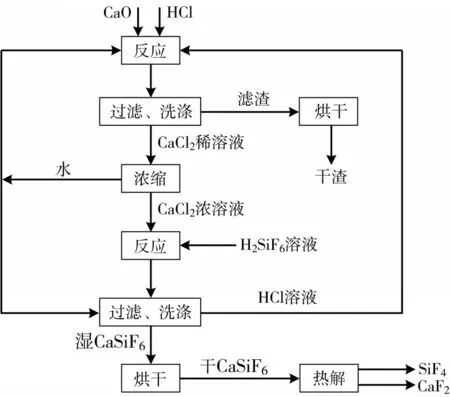

法国皮奇尼铝业公司[19]利用无水CaCl2与H2SiF6反应制得CaF2(化学反应方程式见式(6)、(7))。在低温条件下,通过改变反应条件,然后过滤、洗涤和干燥获得CaF2,作为制备HF 的原料。其工艺流程见图4。

图4 氟硅酸溶液制备氟硅酸盐再热解制备氟化钙工艺流程[20]

该技术的难点在于氟硅酸钙的制备,主要是氟硅酸钙的过滤、钙源的选择以及氟硅酸钙的收率等问题。氟硅酸钙在400 ℃热解1 h 就可分解完全,而且产物w(CaF2)≥96.5%、w(SiF4)≥87%[20]。

2) 镁盐

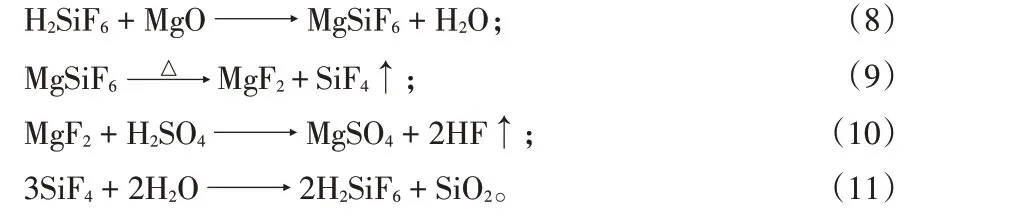

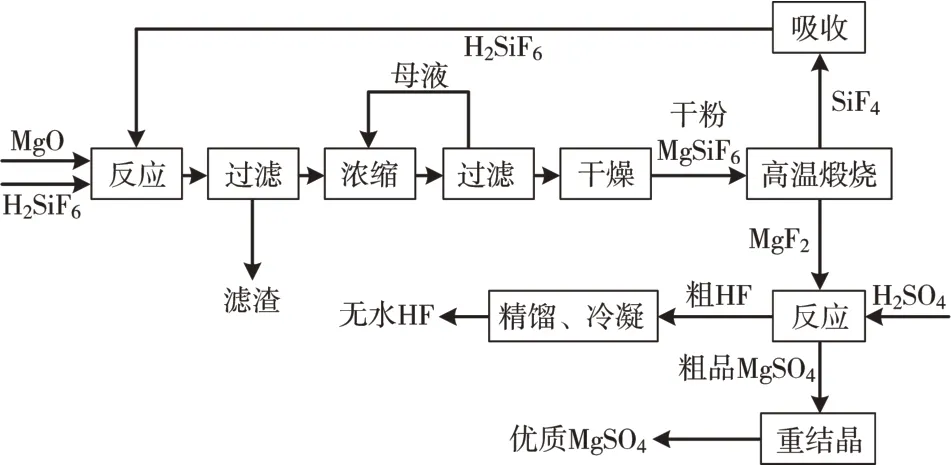

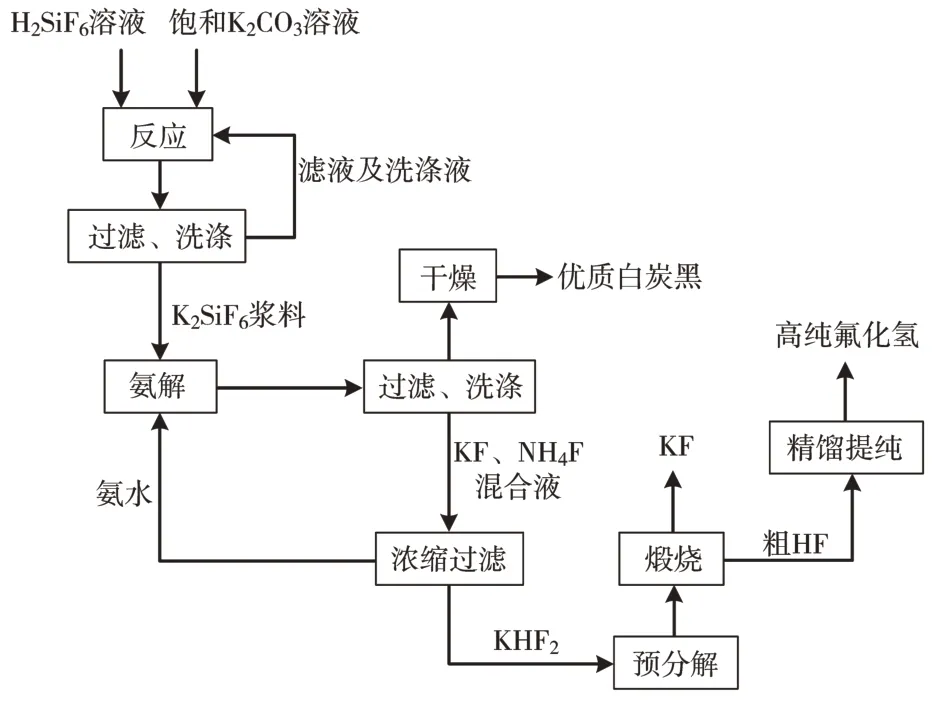

多氟多化工股份有限公司利用氧化镁与氟硅酸溶液反应,过滤得到氟硅酸镁溶液,浓缩结晶后得到六水氟硅酸镁,干燥后于100 ~500 ℃分解得到氟化镁,再用浓硫酸分解氟化镁得到氟化氢。其化学反应方程式如下:

工艺流程如图5所示。

图5 氟硅酸和氧化镁制备无水氟化氢工艺流程[21]

3) 钠盐

多氟多化工股份有限公司[22]利用硫酸钠与氟硅酸生成氟硅酸钠,再经过热分解得到NaF,NaF与浓H2SO4反应得到HF。

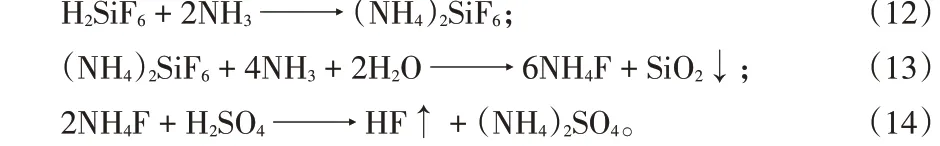

1.2.2 硫酸分解氟化铵/氟化氢铵法

贵州开磷控股(集团)有限责任公司和贵州省化工研究院研究H2SO4分解NH4F 制备HF 的工艺,并得到产业化应用。该工艺用氨气将氟硅酸进行氨化生成氟硅酸铵固体,氟硅酸铵固体再与氨水反应生成NH4F,NH4F与浓硫酸反应得到HF。其化学反应方程式如下:

周桂明[23-24]研究不同条件下的H2SiF6氨化反应,反应得到的产物经过分离可以得到氟化氢铵、氨气以及白炭黑。

云南云天化国际化工股份有限公司与天津化工设计研究院研究了氟化氢铵法工艺:先将H2SiF6经过45 ℃和35 ℃两步温和氨化,所得NH4F溶液经过浓缩后与浓H2SO4反应得到HF 和(NH4)2SO4。其工艺流程如图6 所示。该工艺优点是能够循环利用NH3,但是步骤相对复杂,而且对生产装置有一定的要求,在实际生产过程中NH3并不能得到高效利用,而且会产生较多的副产物,生产成本较高[9]。

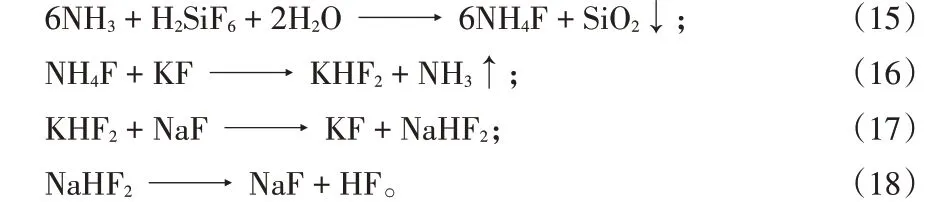

1.2.3 氟氢化钠/钾工艺

英国ISC 化学公司和都柏林化学公司[10]共同研究了制取HF 的新工艺,并应用于实际工业生产中。主要工艺流程:首先用NH3和H2SiF6发生反应,制得NH4F 和SiO2,再将得到的NH4F 与KF 反应生成KHF2和NH3,结晶出的KHF2与NaF 悬浮液进行复分解反应制得NaHF2,在300 ℃干燥后分解制得氟化氢,经冷却、纯化、精馏,最终制得无水HF。过程中产生的NH3和KF 可循环利用,相应的化学反应方程式如下:

其工艺流程如图7 所示。

图7 氟氢化钠法(IMC)制氟化氢工艺流程[9]

与上述工艺相比,德国汉诺威工艺的区别是在制备KHF2过程中加入了相同物质的量的NaF 和KF。其工艺流程简单,副产物可重复利用,降低了生产成本,但是在实际操作中难以实现对NaF和KF用量的调控[9]。

吉首大学与华东研究院研究的工艺流程,与以上两种工艺类似[9,25],唯一的区别是将KHF2直接热分解制备无水HF,省去了钠盐或钾盐的转化步骤,且理论上作为载体的氟化钾在循环过程中没有损耗,同样可以副产硅胶,但整个工艺流程能量消耗比较高,经济效益提升不明显。

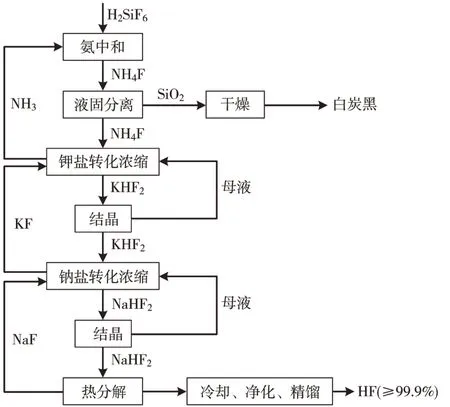

程立静等[26]采用K2CO3来制备KHF2。其化学反应式如下:

其工艺流程如图8所示。

图8 氟化氢钾工艺制备无水氟化氢流程

2 利用微通道装置制备无水氟化氢的方法

微反应器,又称微通道反应器,是一大类微型化工设备的总称,有很多种类型,如微反应器、微混合器、微换热器、微控制器、微萃取器、微化学分析等。微反应器技术起始于20 世纪90 年代的微流控技术,属于微尺度的范畴,流体能够得到高效强化,从而有利于内部流体的传递和混合,促进化学反应的发生。

在传统的反应装置中流体的各个参数不易精确调控,当温度分布不均时可能出现局部热点,若流体混合不充分会导致浓度分布不均,还有短路流和流动死区等问题。针对以上问题,提出通过微反应器来实现高效混合和快速传递,在控制不良反应的同时还能实现高的转化率和收率。

由四川大学开发的利用微通道反应器以氟硅酸为原料制备无水氟化氢和纳米二氧化硅的方法,是目前氟化氢生产中一种较先进、具有发展前途的工业生产方法,已申报发明专利1项,授权实用新型专利4项,已完成实验部分,现处于小试阶段。

利用微通道反应器开发氟硅酸制备无水氟化氢和纳米二氧化硅的反应流程如下:

(1)氟硅酸与浓硫酸分别同时通过泵送入微反应器,通过抬升温度来控制反应温度,控制流体流速与设计反应器长度来控制反应时间,控制流体流速与反应器形貌来控制流体混合效果,从而反应生成HF、SiF4混合气体;

(2)利用微通道HF 吸收器来吸收混合气体的HF,可有效降低硫酸消耗量,节约成本;

(3)含HF 的吸收液经过氟化氢生成器,并经过分子蒸馏设备净化除杂,获得高纯无水氟化氢以及稀硫酸溶液,稀硫酸经过蒸发浓缩后返回系统或去磷矿萃取工段;

(4)二氧化硅滤渣通入乙醇与水的混合溶液中,通过乳化混合并陈化处理后,过滤,烘干,即得二氧化硅样品饼,将二氧化硅样品粉碎并精细研磨,即得到纳米二氧化硅成品。

微通道反应器目前面临的最主要问题就是微通道的堵塞问题。当有固体物质(SiO2·nH2O)参与反应时,通道中会出现固体沉积或者架桥堵塞现象,这会限制微通道反应器内的液体流动速度,影响液体混合,并且会提高压降,最后很可能导致反应失败。针对堵塞问题,可以考虑将微通道管壁面设计得足够光滑(比如采用纯氟表面)以缓解固体沿着壁面的沉积,可以利用超声辐射减轻堵塞,这是因为超声波振动可以抑制沉淀物在管道中的附着和沉积;笔者所在团队通过引入分散剂/表面活性剂很好地解决了堵塞问题。

3 结束语

开发具有我国自主知识产权的高技术、低成本的氟硅酸制备无水氟化氢和纳米二氧化硅的工业化生产工艺,必将大大增强我国磷化工在国际市场上的竞争力,促进我国磷化工及氟化工行业的蓬勃发展。