湿法磷酸装置总磷收率降低的原因分析和应对措施

2021-04-19陈以明

张 品,陈以明

(湖北大峪口化工有限责任公司,湖北 荆门 431910)

某公司湿法磷酸装置采用九格方槽二水法工艺生产,设计生产能力为P2O530 万t/a,2018 年总磷收率92.71%,2019 年总磷收率91.81%,降幅较大。通过对装置生产状况和工艺数据进行分析,发现总磷收率下降主要是由磷矿P2O5转化率、过滤洗涤率下降,机械泄漏损失偏大等引起的。通过采取相应措施,2020年上半年总磷收率提高到92.21%。笔者从工艺、生产和操作管理等方面,分析引起该公司湿法磷酸装置总磷收率下降的原因,介绍采取的应对措施。

1 磷矿P2O5转化率、过滤洗涤率降低,机械泄漏损失偏大的主要原因

1.1 磷矿P2O5转化率降低的主要原因

1.1.1 反应料浆循环(回浆)量降低

大量回浆能稀释钙离子与硫酸根离子的浓度,使反应槽各区SO3浓度保持均匀,可提供硫酸钙晶种,不易产生磷矿包裹现象,是制取粗大、均匀的石膏结晶的有效措施之一[1]。

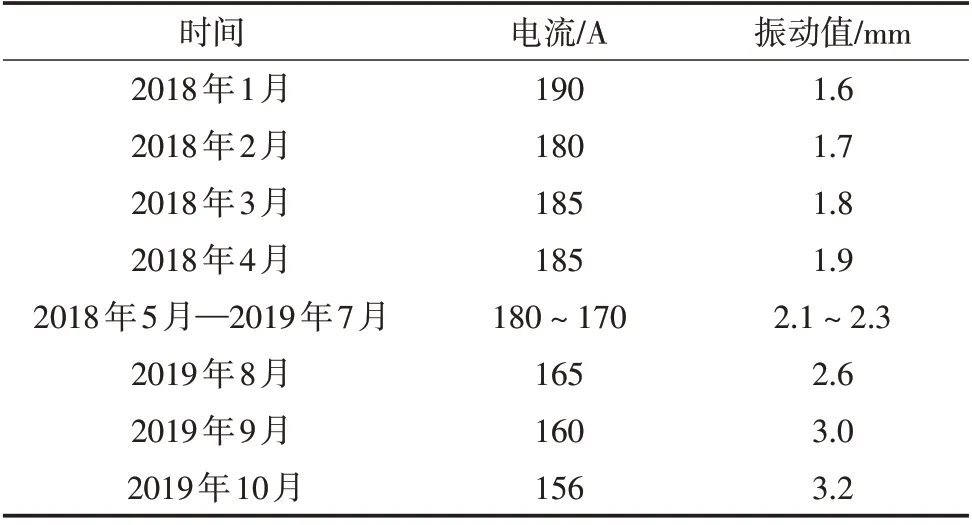

在稀磷酸负荷不变的情况下,2018 年1 月—2019年10月湿法磷酸装置工艺状况见表1。

原因分析:由表1可知,反应系统运行19个月后,2019年8月、9月、10月反应料浆温差、反应系统绝对压强等工艺指标明显异常,导致料浆循环量小、反应温差大,进而导致转化率降低而影响总磷收率。进一步查找原因时发现,低位闪冷器气相闪冷回流管线严重结垢、低位闪冷循环泵叶轮磨损。2019 年11 月停车检查发现,闪冷循环泵叶轮磨损严重,最大间隙约50 mm;回流管线(直径1 600 mm)结垢,仅剩下直径400 mm的孔洞。

1.1.2 反应槽搅拌桨搅拌强度下降

适度的搅拌不仅可以改善反应条件(有利于消除局部游离硫酸浓度过高及磷矿粉包裹现象[2])、提高反应速率,而且可以改善结晶条件和消除泡沫[1]。

该公司反应槽1区搅拌桨运行电流及振动值变化见表2。

表2 反应槽1区搅拌桨运行电流及振动值变化

原因分析:由表2可知,自2019年8月起,该公司反应槽1 区搅拌桨运行过程中电流大幅度下降,振动值明显增大。反应槽1区搅拌桨电流逐步下降的主要原因有桨叶磨损和桨轴、桨叶结垢包裹等;振动大的原因从设备角度分析有联轴器不对中、减速机故障、搅拌桨轴故障3种情况。通过后期停车检查发现,搅拌桨桨叶磨损、结垢严重。

1.1.3 磷矿浆细度变化的影响

提高磷矿的细度可以加快反应速率,提高磷矿的分解率。但过细的矿粉会使槽内过饱和度的均匀程度降低,不利于磷石膏结晶。在实际的二水法磷酸生产中,各厂工艺条件不完全一样,优选工艺条件一般需通过试验确定[1]。

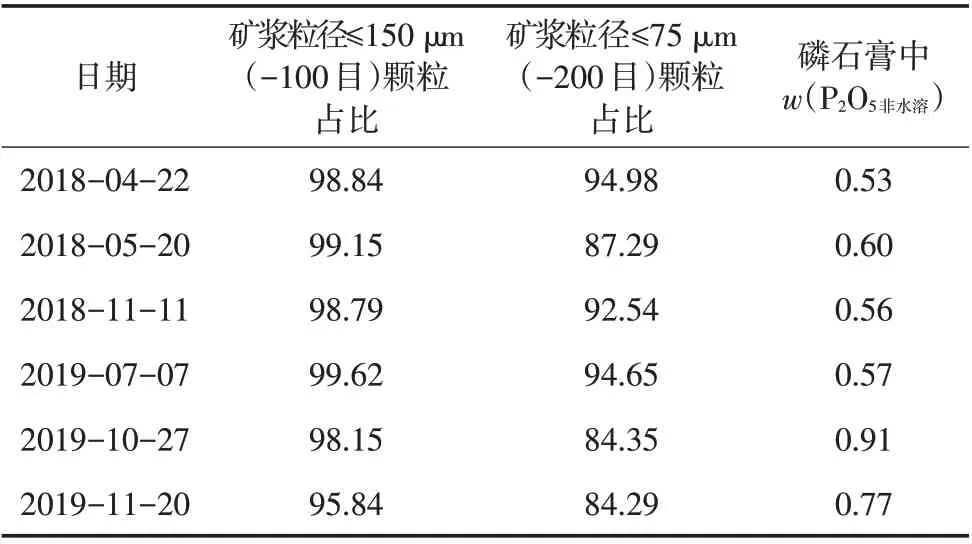

该公司2018—2019 年矿浆细度与磷石膏中非水溶性磷含量对比见表3。

原因分析:由表3可知,该公司供矿粒径小于75 μm(-200目)颗粒占比在90%以上时,经萃取后磷石膏中非水溶性磷含量较低,对提高磷转化率有利。2019 年矿浆细度不稳定,导致石膏中非水溶性磷波动大。

表3 稀磷酸负荷及控制参数不变情况下不同矿浆细度对应的磷石膏中非水溶性磷变化 %

1.1.4 大量渣酸返回反应、过滤系统

渣酸是湿法磷酸在贮存过程中以固体沉降物形式析出的大量化合物的统称,这些化合物归纳起来可分为钙盐、氟盐和继沉淀盐[1]。该公司浓磷酸渣酸中w(固)通常在20%以上,w(P2O5)在30%以上,浓磷酸渣酸大量返回反应、过滤系统,导致磷石膏结晶变差,系统有效产能下降,能耗增加,使得系统结垢加剧,整个系统的运行周期缩短。

1.2 过滤洗涤率降低的主要原因

1.2.1 过滤机上各洗水分布箱布水不均匀

原因分析:磷石膏过滤采用3次逆流洗涤,洗水在分布箱内经调节后分流到过滤机上。洗水分布箱使用时间较长,箱内调节分配板因腐蚀而不能发挥调节作用,导致洗水分配不均,使得过滤机外圈石膏上洗水面覆盖少,从而导致磷石膏中水溶性磷含量上升。

1.2.2 过滤系统结垢导致过滤效果差

碱金属的氟硅酸盐(Na2SiF6和K2SiF6)会引起管道结垢,酸在管道中受真空引起的骤冷效应冷却使其中的氟硅酸盐析出形成结垢。管道结垢达到一定的厚度就需要清理,大多数工厂每周或每隔10 d须停车清洗、清理1次结垢[3]。

原因分析:为提高产量,2019 年过滤系统长期连续生产,过滤机错气盘、各下酸管线结垢变厚,导致酸液流通受阻,过滤机上酸液、洗水下不去,带入磷石膏中的磷含量升高。

1.3 机械泄漏损失偏大的主要原因

1.3.1 过滤机给料端返料造成酸液损失

原因分析:过滤系统滤布洗涤区后面是过滤给料区,该公司通常用废旧皮带作挡皮,阻挡给料返回到滤布洗涤区。而挡皮使用一段时间后会因磨损而变薄变短,挡皮与胶带也因此会产生较大间隙,从而导致少量料浆返回到滤布洗涤区而造成物料损失。

1.3.2 过滤机环形胶带密封不严造成漏料

原因分析:过滤机环形胶带密封性不严,漏料到外圈围堰,最后进入渣浆槽。

1.3.3 管线泄漏及误操作损失原因分析:气温变化造成热胀冷缩现象,遇冷时管线收缩而产生酸液泄漏;过滤下酸软管出现破损导致酸液泄漏;操作不当或直接排空管线造成酸液损失。

2 提高磷矿P2O5转化率、过滤洗涤率,减少机械泄漏损失的措施

2.1 提高磷矿P2O5转化率的措施

2.1.1 提高反应料浆循环量

根据低位闪冷循环泵运行电流、反应绝对压强(正常30 ~40 kPa)和温差(≤3.5 ℃)等情况,判断是否需要更换叶轮;定期清理闪冷器顶部气相通道,保持抽真空正常,定期检查、清理料浆回流管道,保持物料流通顺畅。

2.1.2 提高反应槽搅拌桨搅拌强度

定期检查搅拌桨桨叶有无腐蚀磨损,一旦发现腐蚀磨损及时补焊或更换;振动过大时及时清理搅拌桨结垢。

2.1.3 提高磷矿浆细度

2020 年上半年该公司供矿浆粒径小于75 μm(-200目)的颗粒占比大多数在90%以上,磷石膏中非水溶性磷下降。

2.1.4 减少返渣酸对系统的影响

通过4个方面进行控制:一是在保证槽耙安全运行情况下,少量多次排放酸泥;二是更改渣酸进入反应槽地点,从原来加入反应槽(第一区)改为加入消化槽(第七区);三是合理调整产品结构,提高公司磷酸一铵(MAP)装置负荷以多消耗渣酸;四是精心控制操作参数,如调节过滤机转速来控制合适的真空度、提高滤布洗水温度和流量改善滤布冲洗效果等,改善过滤效果。

2.2 提高过滤洗涤率的措施

2.2.1 洗水均匀分布

该公司2020年6月改造了2套过滤三洗分布箱后,洗水均匀分布效果明显好转,对提高洗涤率有一定的促进作用。

2.2.2 减少过滤系统结垢

密切关注过滤效果,每小时测二洗液、返酸密度,及时进行过滤系统清洗、清理(正常每7~10 d清理1 次,遇滤布结晶或管线结垢时尽快停车清理);在过滤下酸不锈钢管线上开设清理人孔,便于观察和彻底清理。

2.3 减少机械泄漏损失的措施

2.3.1 防止过滤机给料端返料进入滤布洗涤区

安装给料挡皮时两端适当留长,保持内圈挡皮与挡边、外圈挡皮与胶带之间紧贴;遇挡皮两端磨损时可加装一小块,从而避免产生间隙而造成返料;若挡皮整体磨损较严重应及时更换。

2.3.2 回收过滤机环形胶带密封不严造成的漏料

增设围堰收集槽收集漏料,用泵输送到反应槽进行回收利用。

2.3.3 减少管线泄漏及误操作损失

主要采取3种措施:一是将输送酸液管线垫片由原来普通橡胶垫片更换为弹性垫片,减少热胀冷缩后造成的管线泄漏现象;二是每班巡检过滤下酸软管,有破损及时更换;三是加强日常管理,每次停泵后置换管线酸液,收集取样和排污酸液入吨桶,通过罐区地槽回收到反应槽。

2.4 优化、改善后的综合效果

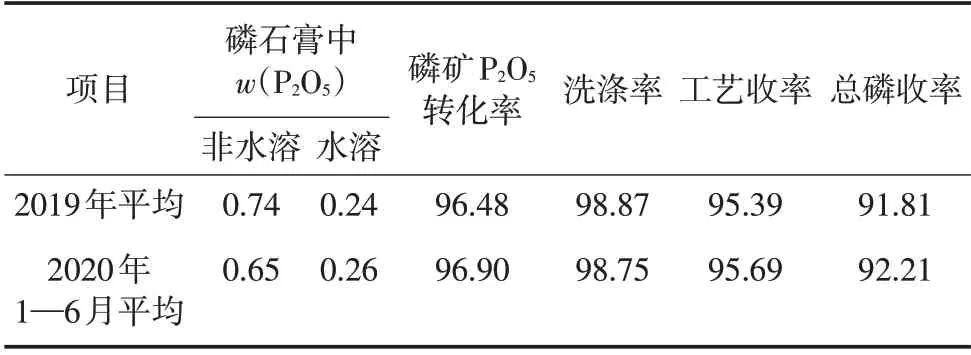

采取应对措施后,2020 年上半年总磷收率见表4。

表4 2019年与2020年上半年总磷收率对比 %

由表4可知,采取改进措施后,2020年上半年总磷收率提高到92.21%,较2019 年提高了0.40 个百分点。

3 结束语

通过采取以上措施,该公司2020 年上半年磷矿P2O5平均转化率提高了0.42个百分点,洗涤率受生产负荷加大影响略有下降,但工艺收率和总磷收率都有了提高,经济效益得到提升。