基于智能控制的机械设备金属结构故障诊断研究

2021-04-19邵玺

邵 玺

(甘肃能源化工职业学院,甘肃 兰州 730207)

在我国现阶段的各类产品加工以及处理的过程中,最为关键的工艺设备就是机械设备,它能够有效满足我国各产业生产中繁杂的生产劳动要求对生产质量和效率方面的提高起到推动作用。通过调查研究可以了解到在现阶段我国的机械设备的储存上,大多都是被放在露天的场所当中,因此它的金属结构很容易受潮而导致腐蚀锈损,进而无法正常地工作,并且会在其应力相对来说比较集中的地方出现很多的裂纹,从而影响生产效率以及对操作人员的生命安全无法保证,所以必须加强对机械设备金属结构的故障诊断研究。

基于人工智能之下的模糊推理法、神经网络法、专家系统法以及遗传算法都开始被越来越多的关注并且发展起来,特别是将其应用在我国金属结构故障诊断研究当中更是体现了我国设备故障诊断技术伴随着时代发展的潮流和结合人类专家的经验以及知识的一个整体提升,进而使其诊断水平达到一个智能化。传统的金属结构故障诊断方法难以更好的掌握控制系统故障中动态突变性以及非线性的问题,并且对于构建数学模型方面无法达到一个更加科学准确化。

1 ANSYS有限元的建模基础以及要求分析

1.1 关于ANSYS 有限元的建模理论基础

ANSYS 有限元法是我国在顺应时代发展潮流以及机械设备故障解决需求下通过结合计算机技术创新出的具备高效率高能力的数值分析方法。它的主要分析过程分别是首先对设备故障建立一个定义模型以及载荷,其次对其存在的问题进行求解,最后将过程结果综合分析得出最终的定论。再通过将连续的求解域离散,组合成为固定一组单元的组合体,来将各个单元内的近似函数,进行分片进而利用未知函数和导数在单元结点上的函数方程,表达在解域上仍然未知的函数问题,从而可以通过利用离散的有限自由度的问题代替连续的无限自由度的问题,来更好的对其求解。在我国的农业机械设备金属结构当中的焊接部件通常是采用Q235-B 薄钢板,并且可以选取梁单元,杆单元等四种单元应用。在单元库当中具备十分多的单元类型可以满足各种不同的应用场景。以下通过利用Shell63 单元,对薄板进行建模,来降低计算量,并且通过定义常数来利用变量分析薄板赋予的厚度。

1.2 有关金属结构的具体参数化建模

在对金属结构建立参数化模型时需要提前确定主梁和端梁的几何尺寸等参数,并且将其参数值作为模型的设计参数来对几何特征进行描述,再通过利用各几何元素之间存在的关系来结合计算机编辑APDL 语言程序,进而能够具体的对结构进行描述以及创建,完善金属结构模型。其主要的参数化建模过程可依据以下条件进行分析:

(1)金属结构模型中对主梁建模的初始值。通过结合主梁结构的基本特点可将其高度也就是上下盖板之间的间距设置为H=1.2m;将其宽度也就是左右腹板之间的间距设置为B=0.50m;并且设置t1=0.015m 的上盖板厚度;设置t2=0.015m 的下盖板厚度;设置t3=0.005m 的腹板厚度;设置t4=0.005m 的大隔板厚度。

(2)金属结构模型中对于单元选择。在该金属结构模型当中采用Shell 63 弹性壳单元类型。

(3)在金属结构模型中输入实常数。首先设置实常数1 作为上盖板的厚度T1;设置实常数2 作为下盖板的厚度T2,再设置实常数3 作为腹板的厚度T3;设置实常数4 作为大隔板的厚度T4。

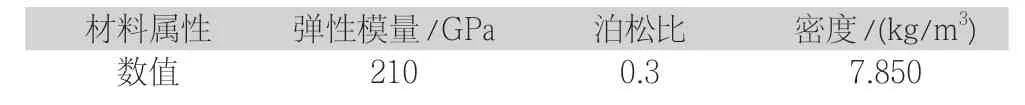

(4)金属结构模型中的定义材料属性。在机械设备当中其材料属性是自身存在的属性特点与构建几何模型没有关系,所以针对农机箱型主梁需要对其材料密度,弹性模量以及泊松比有严格的定义,具体定义属性可参照表1。

表1 定义材料属性

(5)构建金属结构参数化模型。要根据真实情况来创造最为真实的模型,通过利用模型抽象材料和边界条件等设定,结合ANSYS有限元方法,转化成可以有效处理的问题,最后再将其计算的结果转化成可以直观理解的信息数据或者动画等。

1.3 构建结构系统的可靠性

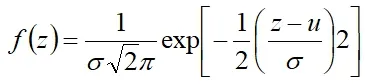

在传统建模过程中利用一次二阶句法进行分析时会使面对存在非线性较大的结构系统中的极限状态函数是无法更加准确合理,因此可以通过利用蒙特卡罗法来对其进行数字分析模拟,结合ANSYS软件来随机的进行仿真模拟,最后得到问题的近似解值[1]。在对机械设备金属结构进行可靠性分析的过程当中,可以设置X1,X2,X3,.....,Xn组来作为其结构系统中的随机变量,并且设置功能函数Z=g(X1,X2,X3,.....,Xn)来描述其极限状态。另外。在确定机械结构的可靠性中,主要是结构强度σ,以及结构应力S的研究,因此表示Z=σ-S。将结构强度和结构应力看作一个呈正态分布的状态,由此得到功能函数便也是一个呈正态分布的状态,创建概率密度函数为:

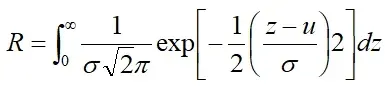

那么在功能函数大于0 的时候机械结构可靠,因此其可靠度可以表示为:

2 通过结合智能控制条件下的机械设备金属结构故障能够有效诊断的具体方法措施

(1)在智能控制下可以通过利用模糊推理对机械设备金属结构故障进行诊断。采用模糊推理故障诊断的方法只需要能够确定故障征兆后的情况来对其建立一个模糊诊断的矩阵,并且进行求解模糊关系方程组得到产生故障的真正原因,这样的方式相对来说具备更加强的抗干扰性以及鲁棒性,并且在对于非线性以及高噪声干扰等复杂系统的处理当中也相对来说具备更多的优势。

(2)在智能控制下可以通过利用专家系统对机械设备金属结构故障进行诊断。专家系统诊断方法能够充分的掌握被诊断对象以及各个客体组成部分所具备的基本特性和它们之间所存在的联系,进而可以通过利用人类专家对信息以及知识的模糊性进行推理,这样的方式主要是通过由5 部分组成,它相对来说可以在解决问题时能够比较少的受到环境的影响,并且具备高效率和高质量的特点。

(3)在智能控制下可以通过利用神经网络对机械设备金属结构故障进行诊断。在机械设备金属结构故障诊断时,采用神经网络系统可以采用多个简单的处理单元,来进行相互连接的方式,以此形成计算机系统,使其可以从外部输入信息,进而能够依据动态响应来处理信息。其中BP 算法模型神经网络是相比较来说常见的,它通过由正向传播和误差反向传播这两部分组合而成。

(4)在智能控制下可以通过利用遗传算法对机械设备金属结构故障进行诊断。这种方法是通过利用随机的办法,来将若干个求解问题的数字编码综合形成一个初始的种群,再对适应度较高的个体进行有效繁殖交叉,使其得到满足的条件,这样的方法能够有效的提升优化特征参数,进一步的实现对设备中的故障进行有效识别。

3 在金属结构建模当中开展仿真实验

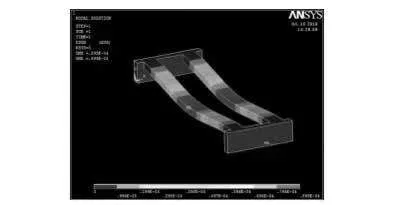

(1)通过结合上文所提到的基本随机变量,利用蒙特卡罗方法,来对其进行随机抽样,可以满足金属结构建模的可靠性。并且在参数化建模下利用ANSYS软件能够使其得到相应的金属结构模型样本值应用到结构系统的统计中,可以得出在图中显示的,下翼缘板和腹板交汇处是产生最大应力的主要部分。

图1 金属结构可靠性分析

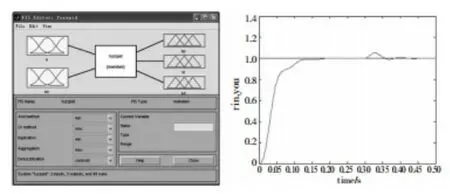

(2)通过观察图所示的具体过程可以进行了解到,在利用MATLAB 中的FIS 模糊逻辑控制方式下,来进行一个仿真,能够真正有效的使故障诊断系统,可以在达到稳定状态时保持在0.2 秒之内,并且能够始终维持输出值是1。

图2 FIS 模糊逻辑控制仿真过程

4 结语

总之通过全文我们可以了解到,利用有限元ANSYS 软件来对机械设备金属结构进行一个可靠性的分析,能够实现判断出其故障所发生的具体位置并且对其采用模糊推理智能诊断。这样的方式能够实现在线时代发展潮流之下对于金属结构故障诊断的需求,加大了其诊断过程中的效率和水平并且节省了大量时间。相较于传统下的故障诊断方法,在本文中所提出建立模糊数学模型的方式通过对参数的优化能够得到有效的控制系统实施性,进而推动不确定性系统的解决措施研究。