静电纺PVA/SA复合纳米纤维膜制备工艺的优化

2021-04-19宋丹青孙润军张一心张昭环刘呈坤

宋丹青,魏 亮,孙润军,张一心,张昭环,刘呈坤,董 洁

(西安工程大学 纺织科学与工程学院/功能性纺织材料及制品教育部重点实验室,陕西 西安 710048)

0 引 言

海藻酸钠 (SA) 是一种天然多糖聚合物,分子链上含有大量的羟基和羧基,吸湿性好,同时还具有独特的凝胶性、生物相容性和可降解性,在纺织品、生物医药及工业等领域有广阔的应用[1-4]。聚乙烯醇(PVA)拥有良好的生物相容性,是一种机械强度较高和韧性优良的无毒水溶性材料,且成膜性和成纤性良好,可作为电纺材料的优良基体[5-7]。静电纺丝技术能够直接获得直径在几十纳米到几微米之间的纳米纤维,纤维膜比表面积高、孔隙率大、孔隙直径较小,在过滤吸附、生物医用、防护织物等领域应用较多[8-11]。目前,已有学者采用流延法、化学交联法、铺膜法、包埋法等将聚乙烯醇、海藻酸钠和抗菌剂复合制成海绵、微球、水凝胶的形式。虽然有望在医用领域上应用,但易产生抗菌剂团聚、载药物质释放速率不稳定、抗菌效果差等问题[12-16]。海藻酸钠具有较高的电导率,使用静电纺丝技术制备纯海藻酸钠纳米纤维膜极其困难。海藻酸钠与聚乙烯醇混纺后改善了其电导率、黏度和表面张力,提高了可纺性和力学性能,且两者均属于水溶性材料,在作为医用敷料使用时不易产生抗药性和细胞毒性。本文通过静电纺丝技术制备聚乙烯醇/海藻酸钠复合纳米纤维膜,探究不同工艺条件对复合纳米纤维形貌、直径及其分布的影响,为后续添加抗菌剂提供一个可行性方案,同时可为绿色环保型生物医用伤口敷料的开发提供参考。

1 实 验

1.1 试剂与仪器

聚乙烯醇(1788型,醇解度为87.0%~89.0%,上海阿拉丁化学试剂有限公司);海藻酸钠(食品级,青岛明月海藻集团有限公司);静电纺丝机(自制);集热式恒温加热磁器(DF-101S型,郑州杜甫仪器厂);多点磁力搅拌器(CJB-S-10D型,西安安泰仪器科技公司);电子天平(ME203型,梅特勒-托利多仪器公司);真空烘箱(DZ-2BCIV型,天津市泰斯特仪器有限公司);FE-SEM场发射扫描电镜(Quanta-450-FEG型,美国FEI公司)。

1.2 纺丝溶液的配置

称取一定量的PVA粉末加入去离子水,在60 ℃油浴锅内加热搅拌2 h,得无色透明的PVA溶液;称取一定量的海藻酸钠粉末,加入适量去离子水,常温下搅拌12 h至全部溶解,静置脱泡2 h。将2种溶液按比例混合,常温下搅拌后静置脱泡,得到PVA/SA纺丝溶液。

1.3 PVA/SA复合纳米纤维膜的制备

将配置好的溶液注入体积为3 mL,针头直径为0.6 mm的注射器中,将气泡排出后,在温度20~30 ℃,湿度40%~50%的条件下进行静电纺丝。纺丝电压为15~21 kV,供液速度为0.8~2.0 mL/h,接收距离为15~21 cm,辊筒转速为300~900 r/min。将铝箔纸固定在辊筒上用于收集PVA/SA复合纳米纤维膜,纺丝完成后轻轻揭下,在真空烘箱内40 ℃下烘10 h后备用。

1.4 结构表征

将纳米纤维膜裁剪成一定大小后,用导电胶粘在试样台上,用小型离子溅射仪进行喷金操作,使用FE-SEM进行纤维表面形貌观察。放大倍数为20 000倍,根据复合纳米纤维膜的电镜照片,使用Nano Measurer 1.2软件测量纤维直径,测量100根纤维后估算纤维的平均直径,最后用Origin软件画出纤维直径分布图。

2 复合纳米纤维膜的工艺参数

2.1 PVA纺丝液质量分数

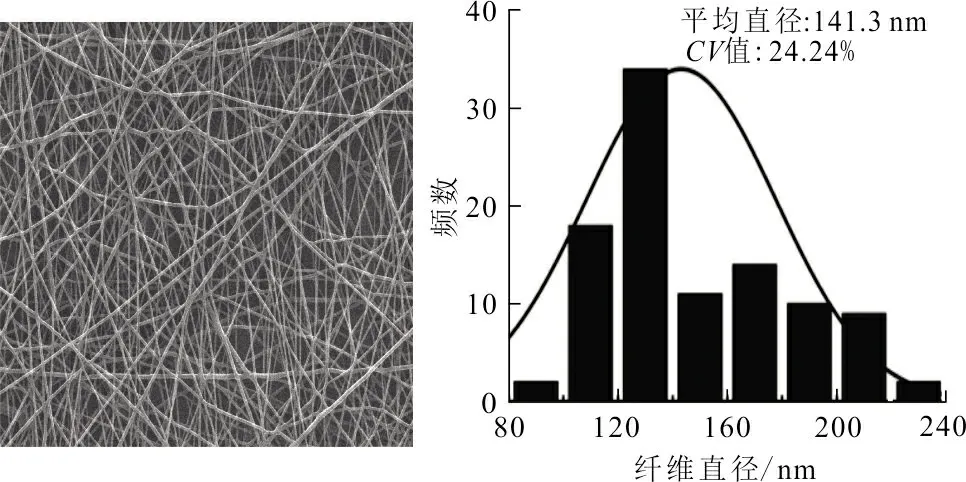

探讨PVA纺丝液质量分数对纯PVA纳米纤维膜形貌及直径分布的影响。分别配置质量分数为8%、10%、12%、14%的PVA溶液,在纺丝电压17 kV、供液速度1.2 mL/h、纺丝接收距离15 cm、辊筒转速300 r/min条件下,采用静电纺丝机进行纺丝。图1为不同质量分数的PVA制备的纳米纤维膜和对应的纤维直径分布图。从图1可以看出:8%的PVA纳米纤维膜有少许黏连,纤维平均直径为141.3 nm,直径分布不匀率最高,为24.24%;10%的PVA在纺丝过程中接收连续且稳定,平均直径为191.3 nm,纳米纤维膜纤维直径分布均匀,不匀率降为20.7%;12%的PVA纳米纤维膜直径增加到260 nm;14%的PVA纳米纤维膜表面有黏连,在纺丝过程中,纺丝液容易在针头凝结,纺丝效率降低。随着PVA质量分数从8%增加到14%,纤维平均直径从143.1 nm增加到373.6 nm,这是由于纺丝溶液黏度不断增加,溶液在静电场中分化能力逐渐减弱,纤维平均直径增大。

(a) PVA质量分数8%

(b) PVA质量分数10%

(c) PVA质量分数12%

(d) PVA质量分数14%图 1 不同质量分数的PVA纳米纤维膜电镜图和纤维直径分布图Fig.1 Electron microscopy and fiber diameter distribution diagram of PVA nanofiber membranes with different mass fractions

2.2 SA纺丝液质量分数

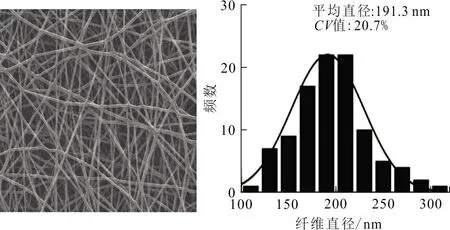

探讨SA纺丝液质量分数对复合纳米纤维形貌及直径的影响。将质量分数为10%的PVA与质量分数分别为2%、3%、4%的SA溶液,按照8∶2的质量比比例进行混合,搅拌均匀后进行纺丝。图2为10%PVA与3种不同质量分数的SA,静电纺丝后的复合纳米纤维膜电镜图和直径分布图。当PVA和2%的SA混纺时,纤维粗细较为均匀,平均直径为139.4 nm,纤维直径不匀率为24.25%;当SA溶液质量分数为3%时,纤维稍微变粗,增加为145.8 nm,但不匀率增加到32.27%,出现少量纺锤珠;当SA质量分数继续增大到4%时,纤维间黏连更为严重,有纺锤珠和粗结出现,同时由于溶液黏度的增大,在高电压下拉伸不完全,针头处出现堵塞,造成纺丝不连续和直径不均匀[17]。

(a) SA质量分数2%

(b) SA质量分数3%

(c) SA质量分数4%图 2 PVA与不同质量分数SA混纺复合纳米纤维膜电镜图和纤维直径分布图Fig.2 Electron microscopy and fiber diameter distribution of composite nanofiber membranes blended with PVA and different mass fraction of SA

2.3 PVA与SA混合比例

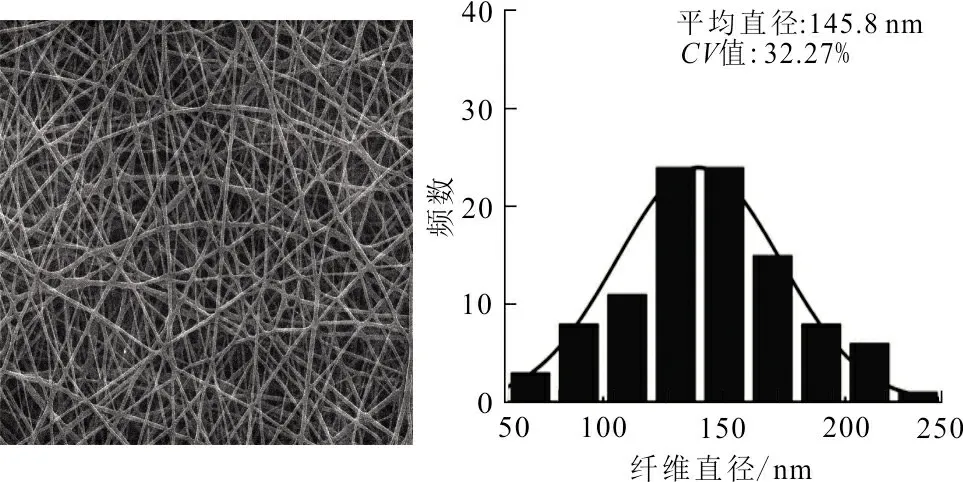

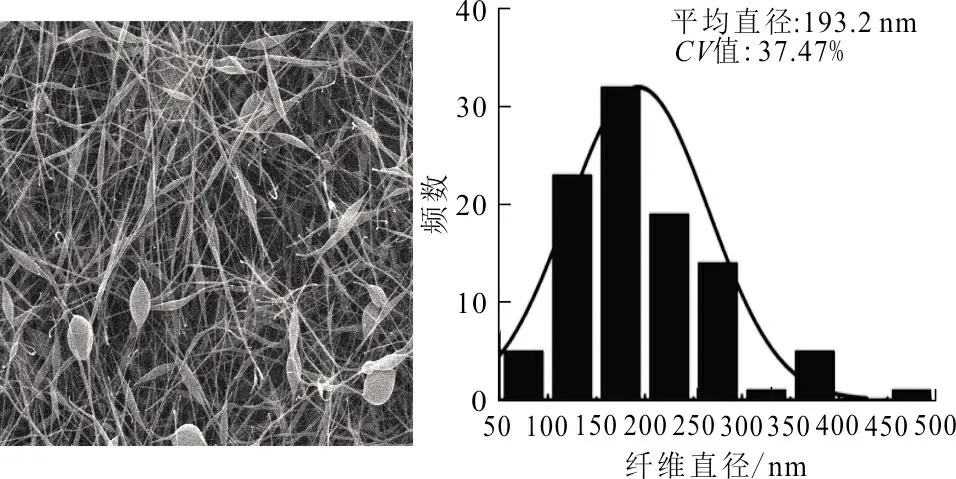

研究PVA与SA混合比例对复合纳米纤维膜形貌及直径的影响。选取质量分数为10%的PVA溶液和2%的SA溶液,按照9∶1、8∶2、7∶3、6∶4的质量比比例混合,搅拌后配制成PVA/SA纺丝溶液。图3为PVA和SA不同比例复合纳米纤维膜电镜图和纤维直径分布图。当质量比为9∶1时,纺丝时能够连续喷出射流,针头无液滴聚集或滴下,纤维平均直径约为202.1 nm,见图3(a),当质量比为8∶2时,SA含量稍微增加,依然能够顺利纺丝,纤维变细,平均直径为165.8 nm,见图3(b),制备的复合纳米纤维直径分布较均匀,不匀率下降为26.17%;当质量比为7∶3时,虽然出现少量纺锤珠,但依然能够纺丝,纤维平均直径变大为186.7 nm,均匀性变差,不匀率上升为37.31%,见图3(c);当质量比为6∶4时,纤维平均直径为193.2 nm,见图3(d),出现大量的纺锤珠,部分纤维发生断裂,在纺丝过程中观察到针头处有液滴聚集凝结,不能连续纺丝。这是由于SA具有较高的电导率,在混合时如果含量较多,在高压拉伸下,溶液流体容易被拉断,造成纺丝困难[18]。

(a) 9∶1

(b) 8∶2

(c) 7∶3

(d) 6∶4图 3 不同比例PVA和SA复合纳米纤维膜电镜图和纤维直径分布图Fig.3 Electron microscopy and fiber diameter distribution diagram of PVA and SA composite nanofiber membranes at different proportions

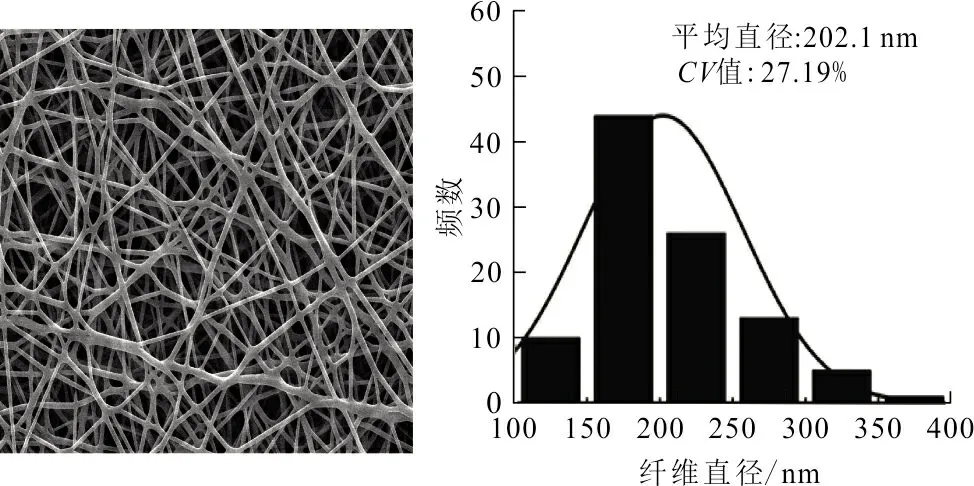

2.4 纺丝电压

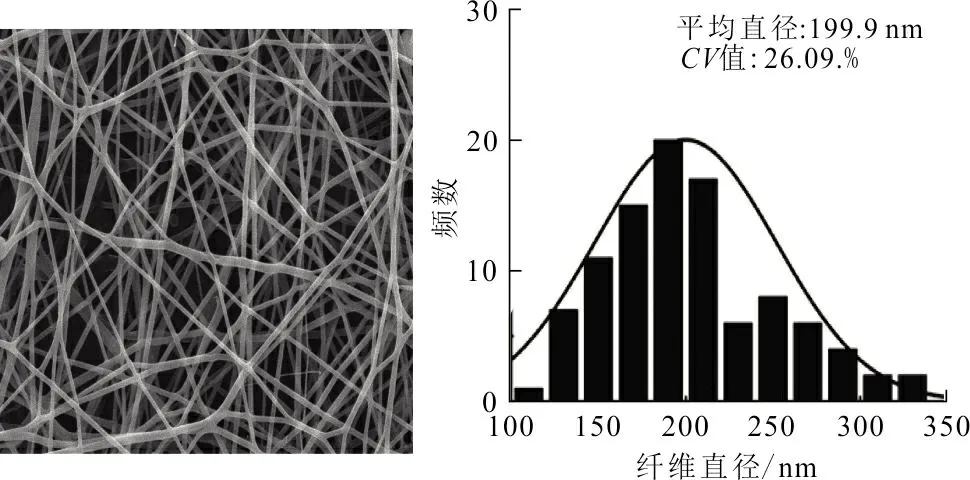

将质量分数为10%的PVA溶液和2%的SA溶液按质量比8∶2的比例配置,搅拌均匀后,在供液速度1.2 mL/h、接收距离15 cm、辊筒转速300 r/min的条件下调节纺丝电压15~21 kV,分析纺丝电压对复合纳米纤维膜形貌及直径的影响。当纺丝电压低于15 kV时,场强太小无法成丝;当纺丝电压高于21 kV时,由于溶液所带电荷过多,斥力较大,纤维四处分散,在辊筒上较难收集。不同纺丝电压下的复合纳米纤维膜电镜图和直径分布如图4所示。从图4可以看出:纺丝电压从15 kV增加到21 kV,复合纳米纤维膜平均直径和不匀率先降低后增大,在19 kV时纤维直径最小,分布也最均匀。这是由于随着纺丝电压的增加,电场强度增大,溶液射出时表面的静电斥力增大,使纤维变细;但当纺丝电压过大时,会使得溶液在针头处以较快的速度离开,供液速度不稳定,纤维变粗[19]。

(a) 15 kV

(b) 17 kV

(c) 19 kV

(d) 21 kV图 4 不同纺丝电压复合纳米纤维膜电镜图和纤维直径分布图Fig.4 Electron microscopy and fiber diameter distribution diagram of composite nanofiber membranes with different spinning voltages

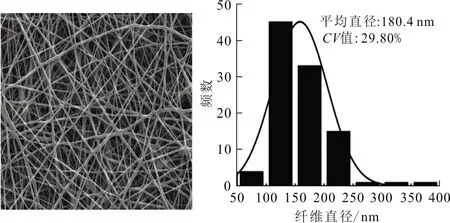

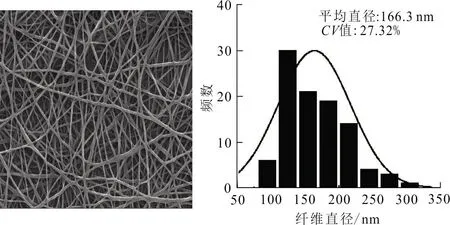

2.5 供液速度

将质量分数为10%的PVA溶液和2%的SA溶液按质量比8∶2的比例混合,搅拌均匀后,在纺丝电压19 kV、接收距离15 cm、辊筒转速300 r/min的条件下调节供液速度0.8~2.0 mL/h,分析供液速度对复合纳米纤维膜形貌及直径的影响。当速度小于0.8 mL/h,相对时间内挤出溶液较少,铝箔纸接收纤维较少;当速度大于2.0 mL/h时,射流稳定性差,纤维形貌差且出现大量纺锤珠。因此,选择供液速度0.8~2.0 mL/h进一步实验,结果见图5。当供液速度从0.8 mL/h增大到2.0 mL/h时,纤维的平均直径先降低后增大,当供液速度为1.6 mL/h时,射流的状态最为稳定,此时接受到的纤维形态均匀,平均直径为149.3 nm,不匀率为23.23%。这是因为当供液速度增加时,单位时间内流量增加,流体所带电荷量增加,射流稳定性降低,纤维变粗,纤维黏连性增加。

(a) 0.8 mL/h

(b) 1.2 mL/h

(c) 1.6 mL/h

(d) 2.0 mL/h图 5 不同供液速度复合纳米纤维膜电镜图和纤维直径分布图Fig.5 Electron microscopy and fiber diameter distribution diagram of composite nanofiber membranes at different liquid feeding speeds

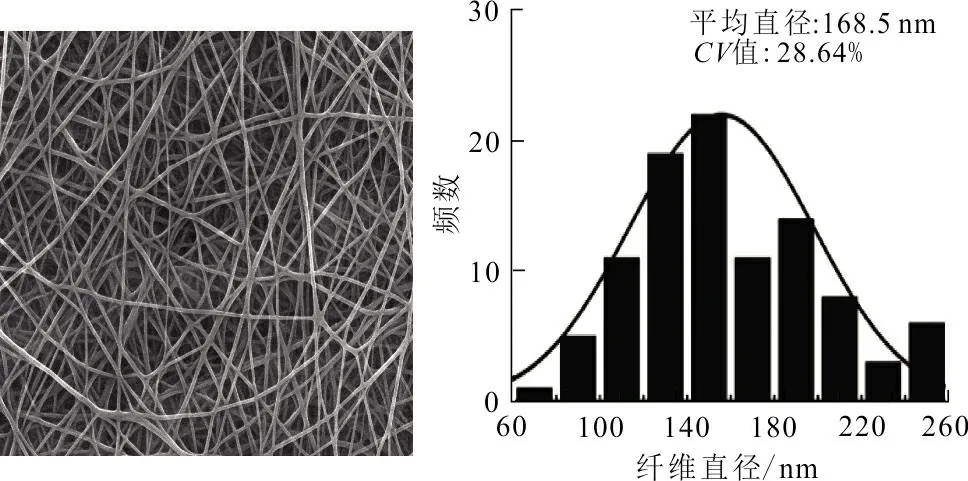

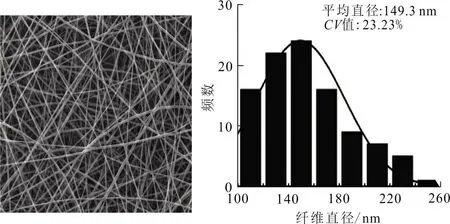

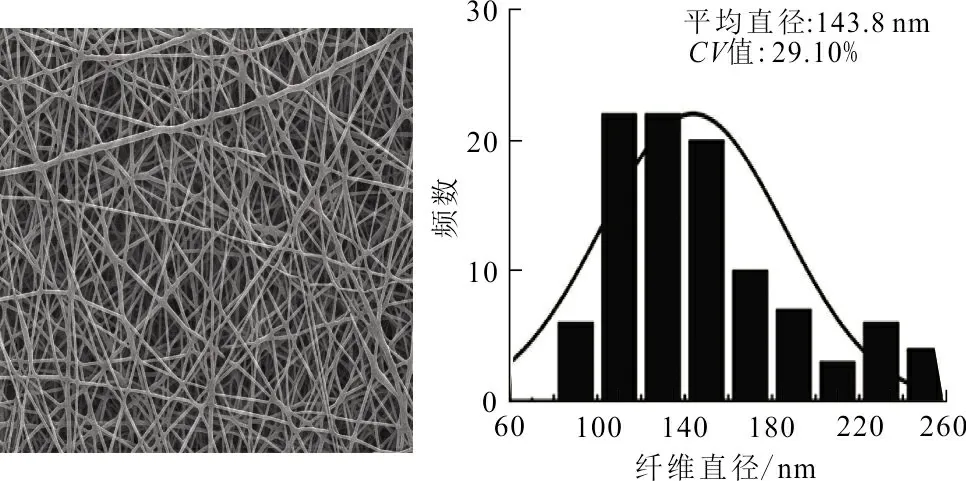

2.6 接收距离

将质量分数为10%的PVA溶液和2%的SA溶液按质量比8∶2的比例配置,搅拌均匀后,在纺丝电压19 kV、供液速度1.6 mL/h、辊筒转速300 r/min的条件下调节接收距离15~21 cm,探讨接收距离对复合纳米纤维膜形貌及直径的影响。不同接收距离的复合纳米纤维膜电镜图和纤维直径分布图如图6所示。在15 cm时,可以观察到纤维黏连,有少量粗结;当接收距离从15 cm增加到19 cm时,纤维平均直径略有缩小,从143.8 nm减小到141.6 nm;从19 cm继续增加到21 cm时,纤维平均直径反而增加到155.1 nm,纤维不匀率同样出现先降低后增大的情况。

(a) 15 cm

(b) 17 cm

(c) 19 cm

(d) 21 cm图 6 不同接收距离复合纳米纤维膜电镜图和纤维直径分布图Fig.6 Electron microscopy and fiber diameter distribution diagram of composite nanofiber membranes at different receiving distances

这是因为接收距离改变时,纤维拉伸时间的长短随之改变。当接收距离增大时,溶剂在静电场中挥发时间变长。当接收距离为19 cm时,溶剂可以完全挥发,接收到的纤维直径最小且均匀;但当接收距离太大时,电场弱化,纤维变粗且结构不均匀性增加。

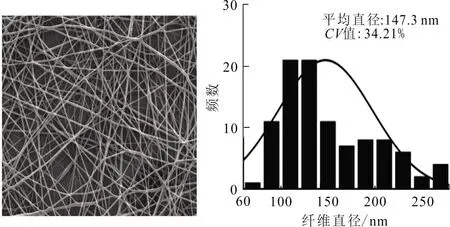

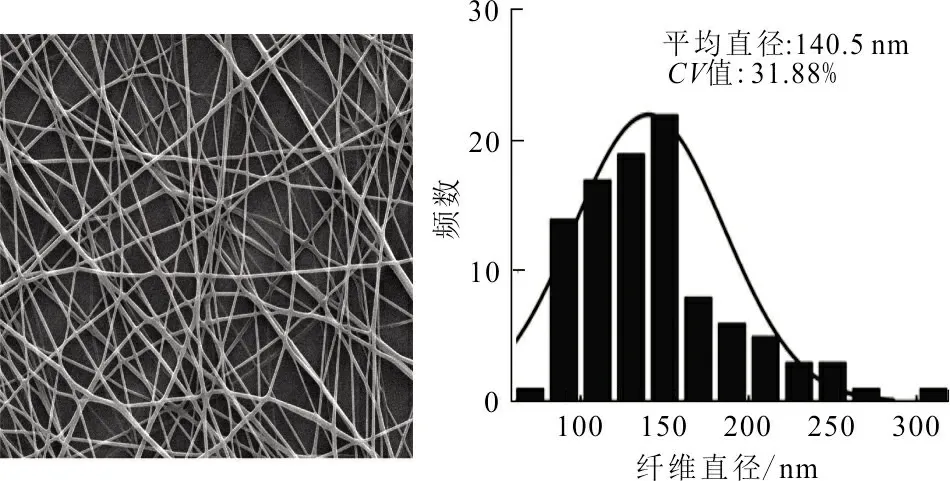

2.7 辊筒转速

将质量分数为10%的PVA溶液和2%的SA溶液按质量比8∶2的比例配置好溶液,搅拌均匀后在纺丝电压19 kV、供液速度1.6 mL/h、接收距离19 cm的条件下,调节辊筒转速300~900 r/min,探讨辊筒转速对复合纳米纤维膜形貌及直径的影响。图7为不同辊筒转速下纤维膜的电镜图和纤维直径分布图。从图7可以看出,随着辊筒转速的增加,纤维的平均直径和不匀率先增大后减小。从300 r/min增加到700 r/min时,纤维平均直径增大到155.8 nm;辊筒转速继续增大,纤维平均直径减少到140.5 nm。这是因为当辊筒转动时带动周围空气转动,辊筒表面会产生一种拉伸力,对收集到的纳米纤维进一步拉伸。如果继续增加辊筒转速,可能会使复合纳米纤维膜中纤维集束排列发生变化[20]。在辊筒转速为300 r/min时,纤维平均直径最小,仅为120.8 nm,不匀率为21.2 %。此时,可纺出形貌优良,直径分布均匀的PVA/SA复合纳米纤维膜,实物图如图8所示。

(a) 300 r/min

(b) 500 r/min

(c) 700 r/min

(d) 900 r/min图 7 不同辊筒转速复合纳米纤维膜电镜图和纤维直径分布图Fig.7 Electron microscopy and fiber diameter distribution diagram of composite nanofiber membranes at different roller speeds

图 8 PVA/SA复合纳米纤维膜实物Fig.8 PVA/SA composite nanofiber membranes

3 结 论

1) 随着PVA质量分数的增加,溶液的黏度增大,纤维直径逐渐增大;在质量分数为10%时,纤维直径和不匀率较小。当PVA按一定比例与SA混纺时,随着SA质量分数的增大,纤维直径增大,纤维结构不匀率增加;SA质量分数为2%时,纤维直径和不匀率较小。PVA和SA以不同比例混合,质量比为8∶2时纺丝效果较好。

2) 随着纺丝电压、供液速度、接收距离的增加,纤维平均直径呈现先减少后增大的趋势;随着辊筒转速的增加,纤维平均直径先增大后减小。

3) 工艺参数为纺丝电压19 kV、供液速度1.6 mL/h、接收距离19 cm、辊筒转速300 r/min时,可得到形貌良好、分布均匀,平均直径为120.8 nm的复合纳米纤维。