工业机器人CO2气体保护焊焊接工艺研究

2021-04-19王泽荫

王泽荫

(甘肃机电职业技术学院,甘肃 天水 741000)

CO2气体保护焊是一种焊接质量可靠、工作效率很高的半自动焊接技术,多年来,该技术非常广泛地应用于机械制造行业当中。随着自动化、智能化技术的发展,将CO2气体保护焊技术与工业机器人技术结合起来,形成工业机器人CO2气体保护焊,是目前焊接行业和机器人行业发展的一个主流趋势。

某制造厂的主要产品为塔式起重机,焊接工序是该产品的主要生产环节,在生产过程中,焊接工作量大,质量要求高,技术难度大。为了提高生产效率、保证焊接质量、降低生产成本、提高经济效益,实现由传统制造方式向智能制造方式的转型,该制造厂采用了型号为ABBIRB 1600-10/1.45的工业机器人和Artsen CM500RⅡ焊机进行生产。现对工业机器人CO2气体保护焊焊接过程中存在的问题和焊接工艺进行研究。

1 存在的问题

为了获得最佳的焊接工艺参数来指导生产和和提高焊接质量,选用了不同的方式和参数对机器人CO2气体保护焊进行了试验、研究、分析,发现常见的问题主要有以下几个方面:

1.1 焊接缺陷

采用工业机器人CO2气体保护焊进行焊接时,主要的焊接缺陷形式是气孔和裂纹。

(1)气孔

在采用工业机器人CO2气体保护焊进行焊接时,由于熔池表面盖覆的熔渣量很少,CO2气流又有较强的冷却作用,因而熔池中液态金属凝固的速度比较快,导致液态金属内部的气体来不及逸出[1],残留于焊缝中形成气孔。

采用工业机器人CO2气体保护焊进行焊接时,产生的气孔主要有以下3种:CO气孔、H气孔和N气孔。

①CO气孔

产生CO气孔的原因是熔池中的FeO和C发生了还原反应:

FeO+C==Fe+CO

该反应活性最强的温度范围是熔池结晶时的温度,由于此时熔池已经开始凝固,致使CO气体来不及逸出,于是在焊缝中形成CO气孔[1]。

解决措施:增加焊接材料中的脱氧元素Si和Mn;限制焊接材料中的含C量。

②H气孔

如果在焊接过程中熔池中溶入了大量的H2,在熔池金属结晶时又不能充分、及时地排出,则在焊缝金属中会形成H气孔。

H元素主要来自于焊丝、工件表面的油污及铁锈、CO2保护气体中所含的水分,其中CO2保护气体中的水分是引起H气孔的主要原因[1]。

解决措施:清除工件和焊丝表面的油污及铁锈;降低CO2气体中的水分;另外,当采用以熔池为负极的直流反极性焊接时,熔池将发射大量的电子,使其表面的H离子复合为H原子而逸出,从而减少熔池中的H离子数量[1]。采用直流反极性焊接产生H气孔的概率是采用直流正极性焊接时的1/3~1/5。

③N气孔

焊缝中的N2主要来自于电弧和熔池周围的空气以及CO2保护气体。正常情况下保护气体中的N2含量≤1%,由CO2保护气体纯度不够引起N气孔的可能性不大。焊缝中产生N气孔的主要原因是保护气层遭到破坏,大量空气侵入弧柱区和焊缝区所致[2,3]。

造成保护气层失效的因素有:CO2气体流量过小;飞溅物堵塞喷嘴;喷嘴与工件的距离过大;焊接场地有侧向风等[2,3]。

解决措施:保证气路畅通和气层稳定;适当增加CO2保护气体流量;增设防风板或在室内无风环境中焊接。

电弧电压的增高,增大了空气侵入弧柱区和焊缝区的几率,在焊缝中产生气孔的几率也随之增大;随着焊接速度的降低,单位体积内的热输入量增加,熔池中温度下降的速度减慢,结晶速度随之变慢,液态金属中的气体有足够的时间逸出,产生气孔的可能性就越小,相反,焊接速度越快,熔池结晶速度也越快,则气体不易排出,易产生N气孔[2,3]。

(2)裂纹

在采用工业机器人CO2气体保护焊进行焊接时,产生的裂纹主要形式有结晶裂纹和液化裂纹。

①结晶裂纹

由于工业机器人CO2气体保护焊采用的保护气体的主要成分是CO2,具有较强的冷却作用,另外,机器人CO2气体保护焊在焊缝表面形成的熔渣非常稀薄,熔池及焊缝表面的热量散失速度快,导致不同部位焊缝的晶粒体积大小在热作用下的变化不一致,各晶粒之间会产生较大的拘束应力,晶粒间拘束应力的存在,是产生结晶裂纹的根本原因。

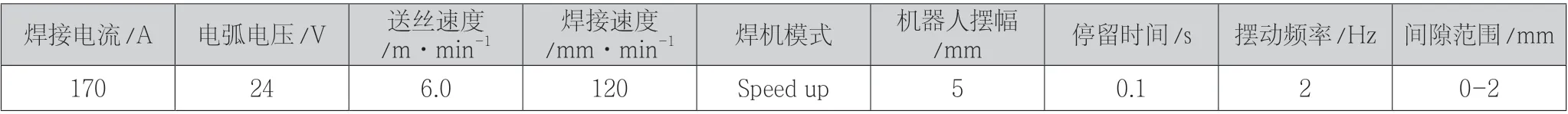

表2 焊接工艺参数

②液化裂纹

在采用多层多道焊时,容易产生液化裂纹,液化裂纹主要存于母材的近缝区上母材向焊缝凸进去的部位,形成的原因主要是受焊接热循环的作用,熔合区和过热区的晶界熔化,形成球滴状孔洞。

当母材或焊材中的C元素含量较高时,熔池重新冶炼的过程中会产生硬而脆的碳化物,这类碳化物将会导致焊缝开裂;当母材或焊材中S元素的含量较高时,焊缝容易产生热裂纹;当母材或焊材中P元素的含量较高时,可使焊缝的强度和硬度增加,而塑性和韧性则显著降低,容易产生裂纹,特别在温度较低时更容易导致产生裂纹。

为了防止焊缝裂纹的产生,解决的措施主要有:限制焊缝中C、S、P等元素的含量;通过焊丝增加Mn、Ti、Zr等合金元素的含量来提高焊缝抗热裂纹的能力;提高焊缝的成型系数ψ=H/W;焊前对工件进行预热;采用碱性焊丝;设计合理的焊接接头形式,降低接头的刚度和拘束度。

1.2 飞溅

与焊条电弧焊、埋弧焊相比,机器人CO2气体保护焊的飞溅较为严重,产生飞溅的原因主要有以下几个方面:

(1)工艺因素的影响

影响飞溅率的主要工艺因素有焊接电流、电弧电压、干伸长、焊丝直径、回路串联电感量、电流极性等。随着焊接电流、电弧电压、干伸长、焊丝直径、回路串联电感量的增大,飞溅倾向明显增大。采用直流正接时比直流反接时的飞溅严重。

经现场试验得知,当焊接工艺参数不合理时,焊接飞溅率可高达25%以上,选择合理的焊接工艺参数时,飞溅率通常可控制在5%~10%左右。

(2)焊接材料的影响

焊接材料包括母材、焊材、保护气体等,母材和焊材中的C、Mn、Si等元素对裂纹、气孔、飞溅的影响最为严重。选用含C量较低、脱氧元素(Mn、Si)含量较高的焊丝(比如H08MN2SiA),或在焊丝中加入稀土(REM)、Ba、K、Na、Ti等活性元素,或在焊丝涂层中加入活性元素来增大弧根面积,改善电弧稳定性,减弱或限制熔滴的非轴向性,细化熔滴,减少短路次数,减少熔滴中气体含量[4],均可有效消除短路爆炸和气体膨胀爆炸引起的焊接飞溅;采用20%Ar+80%CO2的混合气体作为保护气体比采用纯CO2做保护气体的飞溅率要低;采用脉冲送丝比等速送丝的飞溅率要低。

2 焊接工艺研究

2.1 焊接材料及接头形式

(1)焊接材料

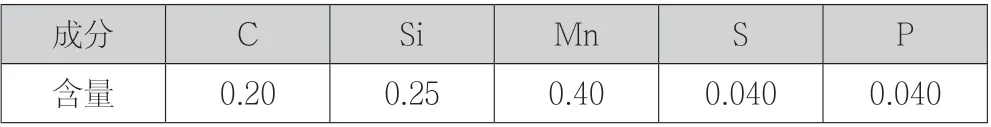

母材:Q235-A,其化学成分如表1所示,板厚δ=6~25mm。

表1 Q235化学成分(质量分数) %

焊 材:焊 丝ER50-6,φ1.0mm,保 护 气 体 为20%Ar+80%CO2。

(2)接头形式

塔式起重机机架中焊接接头形式较多,常见的有V型、I型、T型等形式,本文以应用最多的T型接头形式为例进行阐述。T型接头形式如图1所示,根据板厚的不同,焊脚大小分别为6mm,8mm,10mm,12mm,15mm。

图1 T型接头形式

2.2 焊接前的准备与焊接工艺

(1)焊接前的准备

①用丙酮擦洗、清除待焊部位及两侧10~20mm范围内的油污物,用不锈钢钢丝刷或棒式合金砂轮清理坡口处的氧化膜及杂物。在焊件表面涂上一层飞溅防粘剂,在喷嘴上涂一层喷嘴防堵剂[5]。清理后及时焊接。

②排除CO2气瓶中的水分;在气瓶与焊机之间增加气体干燥设备。

(2)焊接工艺

①建立工件坐标系

以待编程工件的3个相互垂直的平面建立工件坐标系并确定X、Y、Z轴的正方向。

②选择并建立点码位置

根据焊缝的形式选择合适的位置建立点码,焊接时让机器人根据点码位置准确地判断焊枪的位置和需要旋转的角度与方向,并将判断出来的位置、角度、方向通过变量值的正负来调整焊枪的枪姿[6]。

③对于板厚δ<12mm的角焊缝,一般不开坡口即可进行双面单道焊接。

④对于板厚δ≥12mm的角焊缝,可开单面V型坡口焊接;根据板厚的不同,可采用多层单道焊或多层多道焊。多层多道焊时,要注意控制每层焊道厚度、焊枪横向摆动的幅度、坡口两侧的熔化宽度、焊道间的重叠宽度等因素。

⑤经试验后确定的机器人CO2气体保焊的工艺参数如表2所示。

3 结论

(1)采用机器人CO2气体保焊进行生产,生产效率是人工生产的3~5倍。

(2)采用机器人CO2气体保焊进行生产,前期投入较大。

(3)机器人CO2气体保焊适宜于大批量、大规模的生产。

(4)采用机器人CO2气体保焊进行生产,生产质量可靠、稳定。