回转窑托轮铸造工艺优化

2021-04-19陈强

陈强

(中铝山东工程技术有限公司,山东 淄博 255051)

1 简介

托轮是回转窑的主要零件,托轮工作时承受整个回转窑的转动负荷,起支撑滚圈的作用,每个托轮承受几百吨的转动负荷,工况条件恶劣,切向摩擦受力很大,属易损件。托轮和托轮轴为过盈配合,托轮受到托轮轴极大的撑胀力,要求托轮要有良好的综合机械性能,内部要有高的强度,良好的塑性,外表面要有足够的硬度和耐磨性,不能有裂纹、缩孔、缩松、硬点等铸造缺陷。

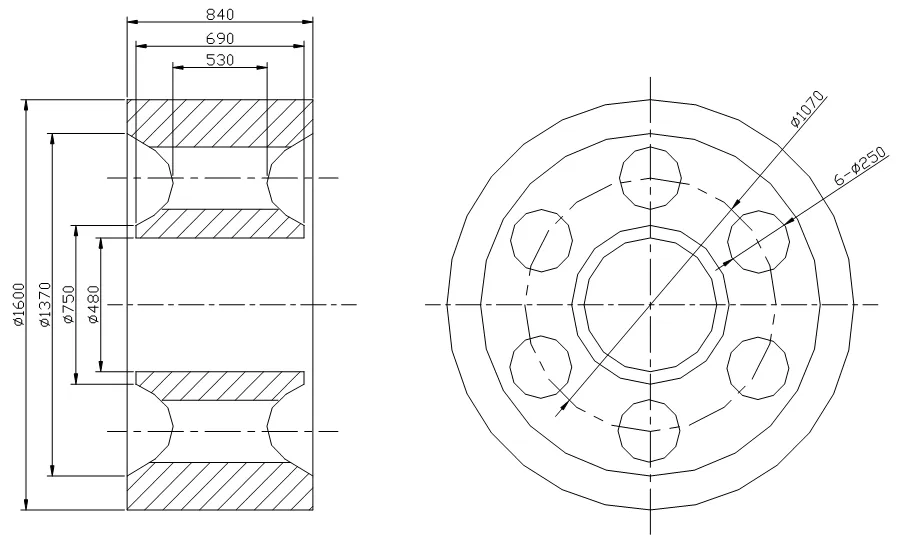

随着回转窑的产能、转速的大幅提高,工况条件更为恶劣,对托轮的性能、材料和结构提出更高的要求,托轮材料和结构有了很大改进,托轮的连接部位大多改为圆滑连接,如图1所示,使托轮更为耐用,但连接端部会产生很大的铸造热节。托轮材料大多由碳素钢改为合金钢,铸件的刚性增大,铸造应力增大,铸造难度增大,相应需采取更多的措施,保证铸件质量。

2 国内主要的托轮铸造工艺

2.1 托轮的工艺性分析

托轮(如图1)最大直径1600mm,毛重约10000kg,主要端面厚160mm,材质ZG42CrMo,化学成分为:C 0.38%~0.45%,Si 0.30%~0.60%,Mn 0.60%~1.00%,P≤0.035%,S≤0.035%,Cr0.80%~1.20%,Mo0.20%~0.30%,由于此材质含碳量较高,合金元素多,故脆性大,易产生裂纹,焊接性能也较差,连接端部会产生很大的铸造热节,铸造难度大。

2.2 组芯工艺

(1)工艺方案

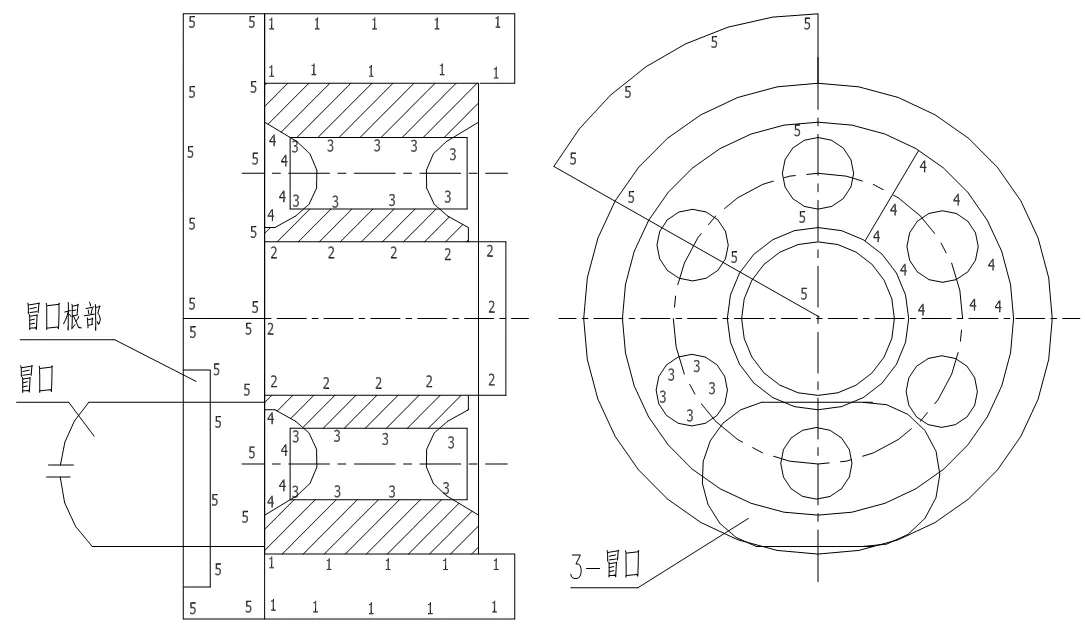

工艺方案见图1,两个分型面,一次分型下部为刮板造型,上部为内孔芯和外侧芯,二次分型面以上为盖芯和冒口。

(2)冒口设计

图1 托轮新型结构示意图

图2 托轮主要缺陷

在铸件热节上设置冒口直接补缩,3个冒口,冒口尺寸为600×900×750,单个冒口充满钢液标准质量为2360㎏,3个冒口总重7080kg。铸件局部厚大,内部凝固时间很长,冒口补缩不可能完全消除热节,需使用一定量的内冷铁。

近年来,采用在铸造热节上设置冒口直接补缩的传统工艺生产的新型托轮存在许多问题,最致命的是使用中表面裂纹、脱落严重,如图2所示,极大地缩短使用寿命。

3 铸造工艺优化

3.1 铁模挂砂工艺

在铸件热节上设置冒口直接补缩的组芯传统工艺,其优点是操作简便,工期较短,工装投入小,不利之处是产生过大的工艺热节,使铸件冷却凝固条件变得恶劣,铸件晶粒粗大,铸造应力大,需长时间的退火,消除应力,细化晶粒,采用内冷铁时,冷铁数量和重量受限,效果不明显。

图3 “砂型组芯”工艺示意图

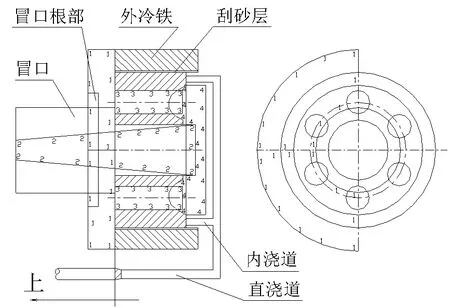

为保证托轮轮缘冷却速度,使铸件各部分组织致密,防止热节处因补缩不足而形成的缩孔、缩松,并且减小浇冒口对铸件冷却的影响。针对传统工艺的缺点,外侧砂芯改为外冷铁,外冷铁做成整圆,称为铁模,铁模挂砂就是在金属型铁模内腔覆上一薄层砂而形成铸型的一种铸造工艺。金属型本身起了间接冷铁的作用,达到了节省大量冷铁的目的;由于铁模对铸件外圆环的激冷作用,消除了外圆环与连接部产生的铸造热节,并且由于铁型的刚性好,能充分发挥钢液的补缩,不产生铸件鼓肚现象,防止缩孔缩松,覆砂成在冷铁与钢液之间起通气作用与缓冲作用,防止了铸件的表面气孔,减弱了铁型对钢液的激冷作用。降低了铸件表面硬度,并提高了铁型的使用寿命,降低了制造成本,所以铁模挂砂工艺可以从根本上解决原工艺产生的缺陷(见图4)。

(1)铁模设计

设计铁模是铁模刮砂工艺的一个重要环节,设计时应考虑刮砂层厚度及铸件收缩等因素。铁模设计公式用如下:

D内=(D外+2a)×(1+b)

式中 D内——铁模直径

D外——铸件外径(包括加工余量)

a——刮砂层厚度,一般为10~20mm

b——铸件收缩率

铁模厚度T=(0.9~1.1)×铸件壁厚,经计算T=200mm。铁模高度与铸件相同,为了便于操作,可将铁模分上下两段制作。铁模采用普通灰铸铁制造即可。值得注意的时,挂砂层厚度是一个极敏感的因素,挂砂层太厚起不到激冷作用,太薄又容易引起其它缺陷,所以应严格控制。虽然覆砂层使凝固时间增加,但由于铁模的散热条件较内冷铁好,所以其持续吸热能力得到提高,铸件径向温差缩小,有利于减小铸造内应力,减小热烈倾向。

铁模厚度和覆砂层厚度将会对铸件凝固速度起决定性影响。根据经验类比,铁性的蓄热能力不应低于原工艺重的直接冷铁,考虑到铁性的散热能力较好,取铁型厚度为轮缘厚度的,覆砂层厚度选取原则是在达到直接粗加工目的的基础上尽快冷却。通过实验,重量在10000Kg左右的托轮取15mm~20mm,为保证覆砂厚度均匀,覆砂使用专做的劈模木样。做一个与铁模间隔15mm~20mm的木型胎具,挂砂时,胎具先与铁模配置好再往其中的间隔内填入型砂进行手工捣击,尽量使砂层结实均匀。根据托轮的结构及尺寸,我们采用2500mm×2500mm砂箱,外圈铁模挂砂,内圈刮板刮出芯头,中间下芯子,利于操作。

(2)冒口设计

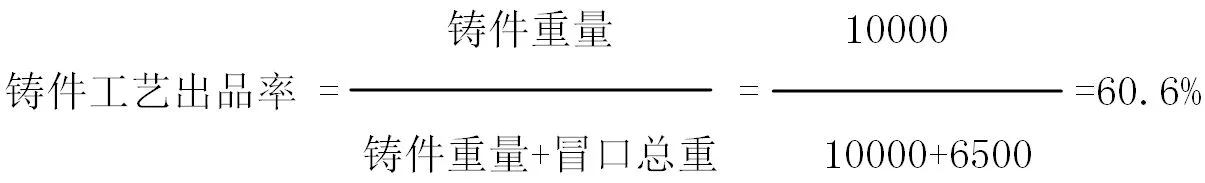

在中间部位设置一个圆柱冒口,浇注系统均采用底注式,选取圆形明保温冒口,规格为∮1000×1000,冒口充满钢液标准质量为6500㎏。

冒口补缩量核算:圆柱形明冒口补缩效率为14%,铸件的体收缩率5.12%,根据圆形明冒口表查得,该冒口最大补缩重量为13380㎏。1个冒口可以满足铸件补缩所需的钢液。

3.2 计算机凝固模拟结果及分析

(1)凝固模拟方案

模拟过程采用华铸CAE铸造模拟软件,运用凝固传热模块计算,开启重力补缩功能,进行液相分布、铸件色温和缩孔形成3种数值计算。浇注温度均设置为1560℃。

组芯工艺简称1方案,铁模挂砂工艺简称2方案。

1方案凝固时间48360秒,2方案凝固时间46022秒。

(2)缩孔形成分析

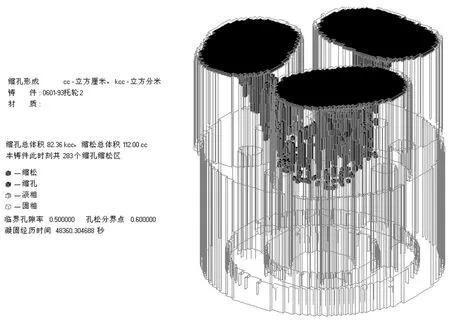

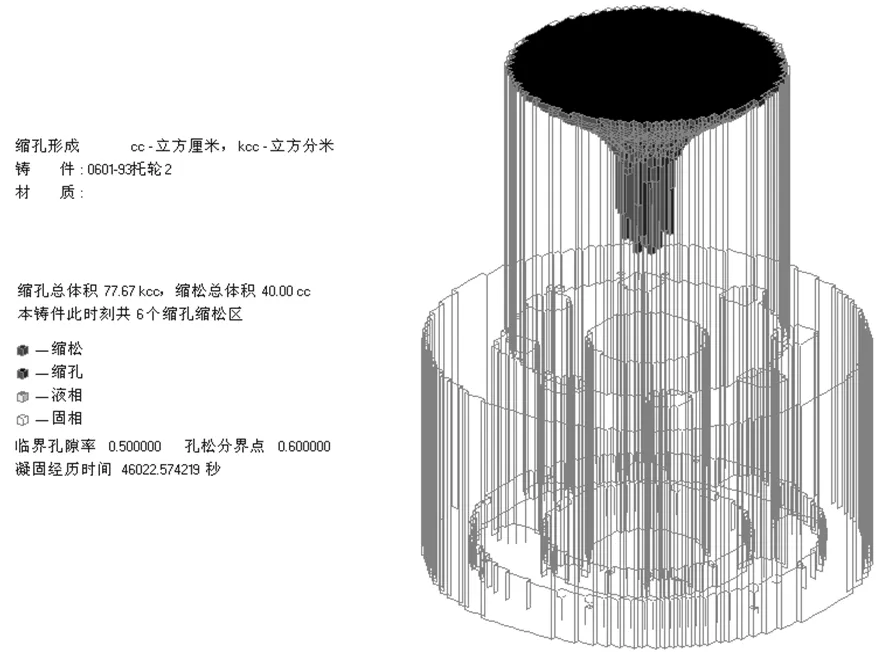

1方案冒口下部产生了一定伸入铸件的缩孔、缩松,如图5所示,需在冒口下部设置内冷铁,生产中也是这么做的,2方案完全没有深入铸件的缩孔、缩松,如图6所示,2个方案的冒口重量是一样的,2方案优于1方案。

图4 “铁模挂砂”工艺示意图

图5 1方案凝固结束时缩孔形成数值画面

图6 2方案凝固结束时缩孔形成数值画面

图7 1方案凝固7792秒时铸件色温数值画面

图8 2方案凝固7877秒时铸件色温数值画面

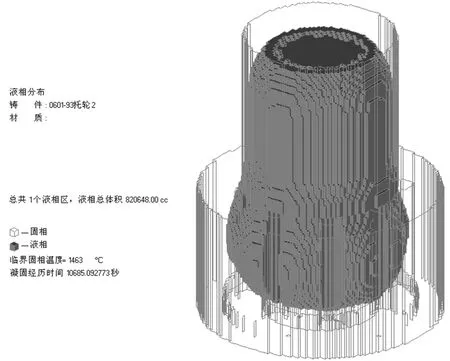

图9 1方案凝固10569秒时液相分布数值画面

图10 2方案凝固10685秒时液相分布数值画面

(3)铸件色温分析

从连续凝固数值画面中选取2个方案凝固时间一致的铸件色温画面进行比较,见图7、图8,可以看出方案2外圆环有明显的激冷层,激冷层往内温度梯度较为平坦,达到了既能细化晶粒,又不引起过大铸造应力的目的。

(4)液相分布分析

图9、图10中,当凝固时间一致,方案1的凝固顺序明显地从下往上,造成内部组织明显差异,冒口底部凝固时间太长,容易造成夹杂偏聚,应力集中,晶粒粗大等缺陷。从铸件使用过程中也得到验证,见图2,方案2的凝固顺序合理,由外往里,最后是冒口,形成良好的冒口补缩顺序凝固方式。

3.3 铁芯工艺

一个整体铁模,造型时覆砂,优点是铸件凝固时表面激冷不太强烈,又能细化晶粒,其不利之处是:1)、工装投入大,存放占用空间大;2)、铁模覆砂操作复杂,覆砂层强度不均匀,铸件部分表面粘砂严重,清理困难,常损坏铁模或铸件;3)、生产周期长,使之使用严重受限。

通过结合2个方案的优点,多次改进,设计出铁芯工艺,其主要特点是把整体铁模像砂芯一样分成几块,这样,工装存放空间小,把顺序生产方式改为并列方式,在造型的同时,进行铁芯的生产,缩短工期,操作方便,覆砂可把铁芯平放进行,保证覆砂强度和均匀性,减少粘砂缺陷,铸件清理时,整体铁模与铸件分离困难,尤其粘砂严重时,需很大的外力,容易损伤工装,可能造成工装报废,损失很大,铁芯与铸件分离容易,单个工装报废损失较小。

铁芯工艺的焦点和难点问题是覆砂层的厚度、覆砂层与铁模的粘合度,为此,设计了专用挂砂框,按铁芯研配,四周有木框固定,覆砂面有导轨,撞实覆砂层后沿导轨刮平,保证厚度,经多次试验,用砂芯粘胶和水玻璃按一定比例结合使用,分层涂挂,解决了覆砂与铁模粘合的难点问题。

4 结论

(1)铁芯工艺稳定,质量可靠(尤其是铸件内部致密),可节省大量的内、外冷铁,降低了成本。、采用改进后工艺生产的托轮,铸件外形尺寸完整,经加工检测未发现缩孔、缩松现象。

(2)铁芯工艺,设计了专用挂砂框,运用专用粘合技术,解决了铁芯工艺中覆砂层的厚度、覆砂层与铁模粘合度的焦点和难点问题。保留各个工艺方案的优点,克服了工艺的缺点。

(3)采用此工艺生产的托轮,表面光滑,无粘砂或夹砂,并基本消除了铸件气孔及缩孔、缩松缺陷,超声波探伤裂纹也大大减少,零件品质满足客户要求,铁模使用性能良好。提高回转窑的运转时间,大大减少检修费用和停窑损失。