近年来贵冶熔炼技术进步与发展

2021-04-19胡展

胡 展

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

随着世界经济贸易的总体形势, 江西铜业集团公司贵溪冶炼厂(以下简称“贵冶”)在“建成世界最好现代化炼铜工厂”发展的道路中,面临着资源短缺、低能耗高资源利用率、环境约束进一步增强等一系列问题的挑战,倒逼贵冶要自我加压、不断深挖内潜。为解决当前面临的各种不利局势,我们坚持以“技术创新、绿色冶炼、协同发展”的构筑体系为导向,构建出高效协同的作业管控模式,培育竞争新优势,引领行业新发展,力争建成核心指标、技术装备、环境保护水平等领先的世界最好现代化炼铜工厂。

2 工艺简介

贵冶熔炼车间现有2套生产系统,分别为2台闪速炉、9台转炉、6台阳极炉、1台卡尔多炉以及其它相关配套设备。形成了年处理精矿量200多万吨,年产阳极铜近80万吨的生产规模。其主要生产工艺是将干燥后的精矿经中央精矿喷嘴与工艺风充分混合后喷入闪速炉,在反应塔内进行热离解和氧化反应,得到的冰铜和炉渣在沉淀池内分离。闪速炉产出的冰铜通过吊车装入转炉吹炼成粗铜。卡尔多炉通过处理废杂铜和低品位含铜物料产出粗铜。转炉和卡尔多炉产出的粗铜进一步在阳极炉中精炼,最终通过圆盘浇铸机浇铸成能满足电解工序要求的阳极板。闪速炉渣和转炉渣一起运至渣选矿车间浮选处理,产出的渣精矿返闪速炉熔炼。闪速炉和转炉产出的高温二氧化硫烟气经由各自的废热锅炉降温和电收尘器除尘后送往硫酸车间制酸。阳极炉及卡尔多炉产出的高温工艺烟气经废热锅炉降温(卡炉:水冷烟道冷却)和布袋收尘除尘后,再经过有机胺脱硫装置进行烟气脱硫,二氧化硫尾排达标后排空。

3 近年来贵冶熔炼技术进步与发展

近年来,贵冶针对影响工厂技经指标、成本空间及安全环保等方面,通过积极探索与实践,融合自主开发技术应用、智能装备升级以及优化改造等创新手段,解决了诸多影响企业发展的瓶颈难题。以下重点从近年来贵冶熔炼技术进步的创新点及实施效果进行详细阐述,主要技术创新内容包括有以下几点:“一步法”拆除电炉、“贵冶式”精矿喷嘴、有机胺脱硫技术应用、自动捅风眼研发、极板转运技术投入与应用、多氧燃烧技术开发与应用。

3.1 贵冶实施“一步法”拆除电炉

目前贵冶熔炼一系统闪速炉精矿喷嘴存在给料不稳定、布料不均匀,闪速炉反应塔水套冷却强度不足[1],沉淀池及上升烟道水冷结构形式不合理等问题。此外,采用电炉处理闪速炉渣,还存在能耗高、环境差及检修维护费用高等缺点。为破解上述多重难点问题,贵冶主要是通过“一步法”拆除电炉、闪速炉沉淀池扩容改造、闪速炉炉体结构优化以及闪速炉给料方式优化改进等技术创新手段,以期达到节能降耗、减少维护检修量、提高作业效率和降低生产成本的目的。

3.1.1 “一步法”拆除电炉主要创新内容

(1)通过闪速炉沉淀池扩容和给料系统的改造,实现了贫化电炉的一步拆除。在炉窑外框结构不变前提下,提高渣线扩大熔池面积,增大冰铜存储空间,确保满负荷生产条件下“三大炉”高效协同作业。

(2)“一步法”拆除电炉。充分运用现代先进施工设备和爆破技术,并联合多专业协同实施工法,使拆除电炉仅耗时15天,创世界最短耗时纪录,并开创了贵冶闪速炉炉窑系统改造的新局面。

(3)闪速炉炉窑结构模式优化。针对炉窑结构自主设计的“多种类型”水套结构、沉淀池拱顶吊挂弧形铜梁、炉体冷却水系统优化以及上升烟道、事故烟道结构改进等自主创新成果,保障炉窑安全运行。

(4)自主创新闪速炉炉底砖的施工方法。采用炉底砖钻孔检测取样技术、自主创新新老耐火砖错缝叠加排列砌筑方法、闪速炉炉底砖各区域多维度、分层次局部选点拆除法等技术创新手段,逐步分析、判定各区域炉底砖消耗程度,不仅使炉底检修面积减少到原有的十分之一,而且大幅降低了检修时间和年修成本。

(5)给料系统优化改进。烟尘失重技术应用及控制优化、精矿失重给料系统及精矿喷嘴的优化改进、重新设计风动溜槽替代振动布料器等空白技术的植入,既保证系统的控制精度,又为系统适应高作业率、高稳定性提供强有力保证。

3.1.2 “一步法”拆除电炉实施效果

自贵冶实施“一步法”拆除电炉以来,该项目改造后电单耗大幅下降,仅电炉每小时消耗电量就由1496.57Kw/h下降为0,此一项即节约成本超660万元。此外,创造了15天拆除电炉的最短时间记录,以29天完成同行业60天才能完成的渣直排改造。

自项目改造后,1#闪速炉炉况更加稳定,不仅满足了“三大炉”作业生产需求,圆满地完成了企业各项生产任务,而且技经指标、环保水平等方面均得以大幅提升,进一步优化扩展了硫酸系统以及离子液脱硫系统能力空间,使得改造后的环保指标颗粒物、SO2的尾气排放量分别减少了20.3t/a、81.4t/a。此外,改造后1#闪速炉平均作业率高达99.64%、日均BD值3451t/日(剔除2月份疫情影响),创历史最好水平(见表1)。

3.2 “贵冶式”精矿喷嘴研发与成功投入使用

闪速冶炼核心装备精矿喷嘴长期以来受制于国外技术封锁,从早期的日本文丘里型精矿喷嘴到奥图泰中央扩散喷射型精矿喷嘴均需要依靠国外进口,国内同行业也在不断尝试创新发展精矿喷嘴[2],如祥光铜业脉动旋风型冶金喷嘴、金隆铜业双旋流预混型冶金喷嘴,贵冶目前使用的是奥图泰中央扩散喷射型精矿喷嘴,随着原料来源日趋复杂,装入量的不断提升,该喷嘴逐渐出现了反应塔中物料与反应气流之间的混合不均匀、反应塔底部出现生料、反应塔塔壁局部过热、烟灰发生率高、上升烟道结瘤堵塞等问题,贵冶急需研发一套自主知识产权喷嘴。

表1 1#闪速炉改造前主要技经指标对比表(月平均值)

3.2.1 “贵冶式”精矿喷嘴主要创新内容

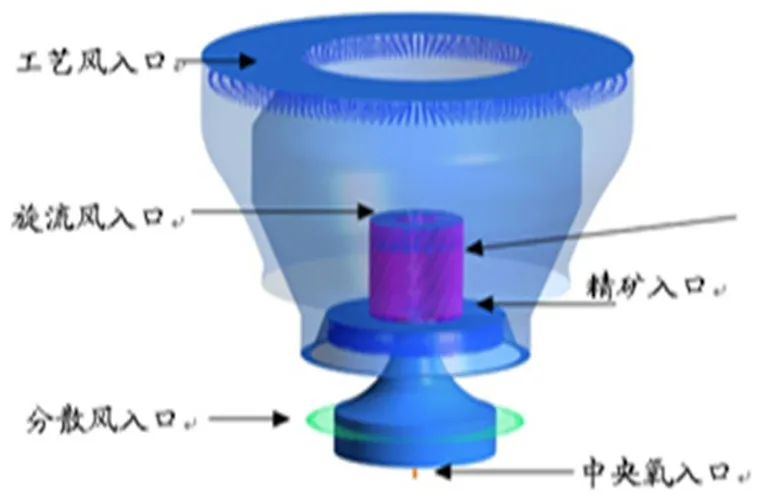

(1) 建立贵冶闪速炉熔炼过程数值仿真模型。通过工业实验对数值仿真模型进行校验,经与测试结果比较,数值仿真得到的气相温度误差≤6%,能合理准确的反映气粒两相流动传热过程的特点(见图1)。

(2)采用旋流式预混出风方式(见图2)。贵冶式精矿喷嘴的旋流风能有效的带到颗粒与工艺风向外扩张,有效的促进精矿和气流混合,在高投料量的作业情况下,氧的利用率得以大幅提升;此外相较于CJD喷嘴,整体的高温区域有所下移,烟尘发生率降低至4%以下。

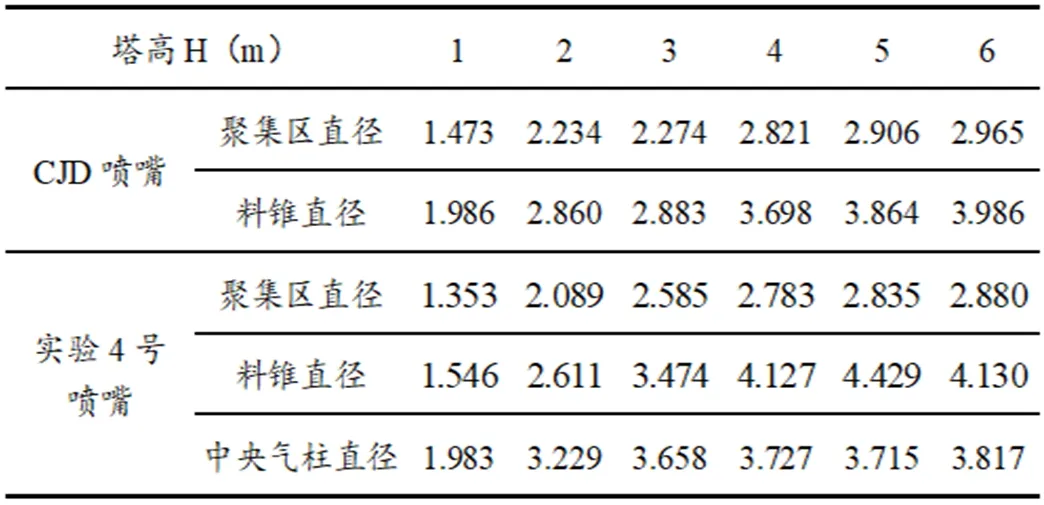

(3)重新设计导流锥。相较于CDJ喷嘴,对颗粒分散作用增强,颗粒入射反应塔内的分散角度(见表2),有利于颗粒在炉内的适当角度,进一步降低烟尘发生率。

(4)增大旋流叶片尺寸。增加的旋流风有助于增大颗粒的分散,并且新型分散曲面有助于颗粒的适当分散,进一步提升氧的利用率。

(5)分散锥底部采用风冷底板设计,并增设中央氧通道。炉内气、粒混合更加充分,反应更加完全,稳定了炉况,使烟尘发生率更低,保证了锅炉系统稳定和排烟系统长周期生产;反应区域更加稳定,减少了对塔壁的冲刷,延长炉体使用寿命。

图1 熔炼过程仿真气粒分布状况图

图2 贵冶式精矿喷嘴旋流式预混结构图

表2 反应塔内中央气柱、料锥分布直径表

3.2.2 “贵冶式”精矿喷嘴实施效果

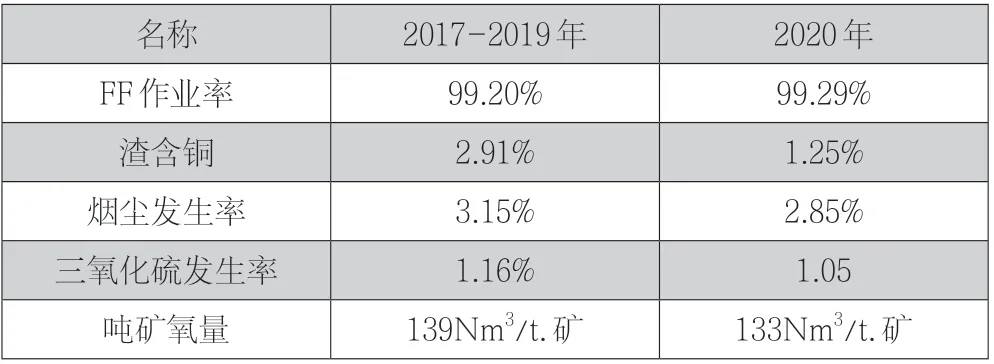

自“贵冶式”精矿喷嘴研发与成功投入使用,成功解决了反应塔中物料与反应气流之间的混合不均匀、反应塔底部出现生料、反应塔塔壁局部过热、烟灰发生率高、上升烟道结瘤堵塞等问题,使得精矿粒子着火性能更好,整体高温区域有所下移,塔壁温度波动大幅降低,烟灰发生率降至3%以下,反应吨矿氧消耗由139Nm3/t.矿降低至133Nm3/t.矿,O2利用率得到提升(见表3)。同时,锅炉入口温度降低,在一定程度上降低了锅炉负荷。此外,该项成果还获得两项国家实用新型专利证书。

表3 2#闪速炉精矿喷嘴应用前后主要技经指标对比表(月平均值)

3.3 有机胺脱硫技术应用

随着贵冶产能不断提升,原活性焦工艺设计能力不足难以达到国家环保政策新要求,同时活性焦脱硫还存在易着火、维护难、扬尘大、现场环境差等缺点,不论从管理还是国家环保政策活性焦脱硫都难以达到要求。针对常规有机胺脱硫工艺[3]需要维护、值守和手动操作的区域,进行了一系列技术开发与应用,实现了无值守、免维护的新运行模式。

3.3.1 有机胺脱硫技术应用主要创新内容

(1)FF+CF环集烟气净化处理技术。其一,自动除酸雾脱湿技术的研发。利用石灰吸潮吸酸的特性,在环集烟气进入布袋收尘器前采用负压自吸式自动喷入石灰粉,达到中和环集烟气中的酸雾,同时降低了环集烟气中的水分含量。其二,布袋收尘消防喷吹技术的开发。利用氮气阻燃的特性,将常规布袋除尘器中的空气反吹改成氮气反吹,并增加了氮气消防设施,确保了布袋收尘系统的安全稳定运行。其三,高效喷淋净化技术的应用。在环集烟气进入脱硫塔前设计了高效喷淋净化设施,即在入塔垂直段设两层预洗涤顺流喷嘴,快速喷淋降温、除尘、除酸雾,减少酸雾进入脱硫塔吸收段。经过洗涤塔后烟气温度降至35℃左右,洗涤段出口酸雾及尘含量≤30mg/Nm3。

(2)开发一系列新技术,降低再生蒸汽消耗。其一,智能蒸汽减温减压控制技术。在蒸汽进入再沸器前和再沸器输水结合开发了一整套全自动化的蒸汽减温减压控制系统,达到了在不同胺液流量下,蒸汽始终保持一个最优的温度与压力值,保证了胺液再生连续性,最大限度的提高再生效率减少了蒸汽的消耗。其二,再沸器循环方式优化。改变原有再沸器和再生塔的相对位置,使循环方式由虹吸式变为强制循环,极大的提高了再沸器的换热效率,减少了蒸汽消耗。其三,开发脱硫液循环量自动控制模型。循环量模型根据烟气量、出入口SO2浓度的变化自动调整循环量,在确保脱硫效率的前提下,实现循环量最低控制,减少蒸汽消耗。其四,改进再生塔SO2解析的方式。常规有机胺脱硫采用常压再生解析方式,解析温度为100度,我们利用硫酸一级动力波自身负压,将胺液解析温度降低至98度,再沸器内蒸汽与贫液换热效率提高,减少蒸汽耗量。

(3)秉承无人值守、免维护设计理念,实现全自动化控制。其一,建立脱硫液循环量自动控制模型。开发脱硫液自动控制模型,自动采集环集烟气流量、入口烟气SO2浓度和出口尾排SO2浓度等参数,并自行进行计算,自动调节脱硫液循环量替代人为调节。其二,建立了自动配液模型,实现了自动配制脱硫液与辅助液的功能。自动配液模型根据系统需求自动配制系统所需的脱硫液和辅助液,替代了人工配液。其三,优化胺胺液循环方式,将溶液槽内脱盐净化后的胺液纳入循环,降低了胺液中的硫酸根含量,提高了二氧化硫吸收效率。

3.3.2 有机胺脱硫技术应用实施效果

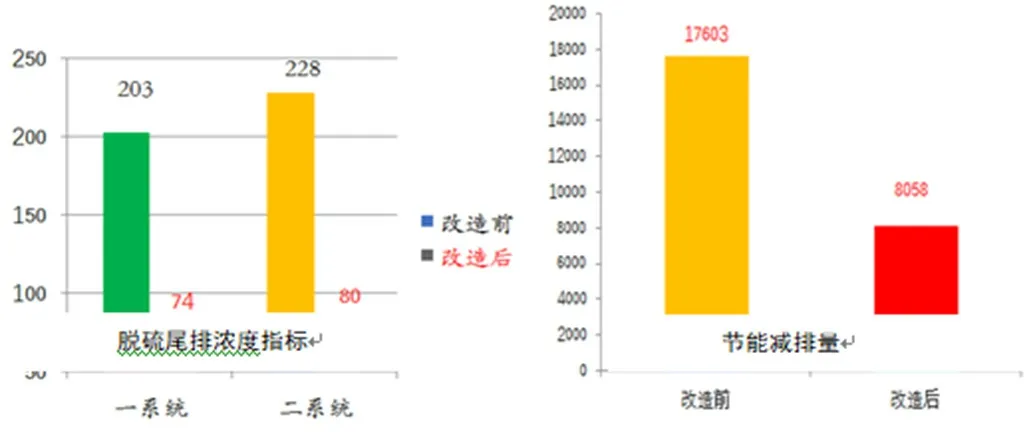

有机胺脱硫技术首次成功应用于FF+CF环集烟气处理中,并大量开发和使用高效节能技术和自动化控制技术,实现了业内同等规模装置中,运行成本最低,环保指标最优,日常维护量最小,且无人值守,在国内处于先进领先地位。其中,该装置投入后烟气排放浓度由原来的200mg/nm3左右降低到80mg/nm3以下,蒸汽使用量节约近1万余吨(见图3)。

图3 有机胺脱硫改造指标对比图

3.4 自动捅风眼机研发

在国内冶金行业,目前PS转炉捅风眼均采用的是人工捅风眼操作,人员的作业环境差、劳动强度大、设备故障率高、生产效率低。结合现代可编程控制技术、伺服电机轴编码器定位技术、传感器技术、触摸屏技术、网络通信技术、摄像监控技术研发一款全自动的捅风眼机[4](见图4)替代现有的手动捅风眼机。

图4 自动捅风眼机实物图

3.4.1 自动捅风眼机研发主要创新内容

(1)自动风眼机利用PLC+可编程控制技术为自动捅风眼机建立了“聪明”的大脑、并能通过触摸屏对相关参数进行调整及监控。

(2)捅风眼机的行走机构需要快速反应,且传动精确,原手动捅风眼机使用的普通电机加链条传动的方式已经满足不了使用要求;本机使用伺服电机驱动减速机、减速机通过膜片联轴器驱动小齿轮、小齿轮跟大齿条啮合实现捅风眼机行走功能。

(3)为使钢钎能准确捅入风眼,捅风眼机行走姿态必须平稳,本项目用方钢制成缓冲墙,通过四个缓冲轮进行约束,保证了运行姿态平稳;并利用气缸伸缩驱动钢钎的前进后退动作,将风眼与原点的距离输入系统,将伺服电机轴编码器获取的数据与设定值进行比对,计算行走的距离,实现行走距离精确控制。

(4)随着炉砖的不断消耗,捅钎深度要进行调整,利用超声波传感器技术检测捅钎深度,实现对捅钎深度控制;随着炉次的增加,坏风眼也会逐渐产生,将每台转炉的所有风眼在系统里进行编号,通过屏蔽坏风眼对应的编号,便可自动避开坏风眼进行作业。

(5)利用网络通信技术实现PLC、触摸屏、伺服驱动器的通信控制,并结合摄像监控技术实现捅风眼机全方位监控。

3.4.2 自动捅风眼机研发实施效果

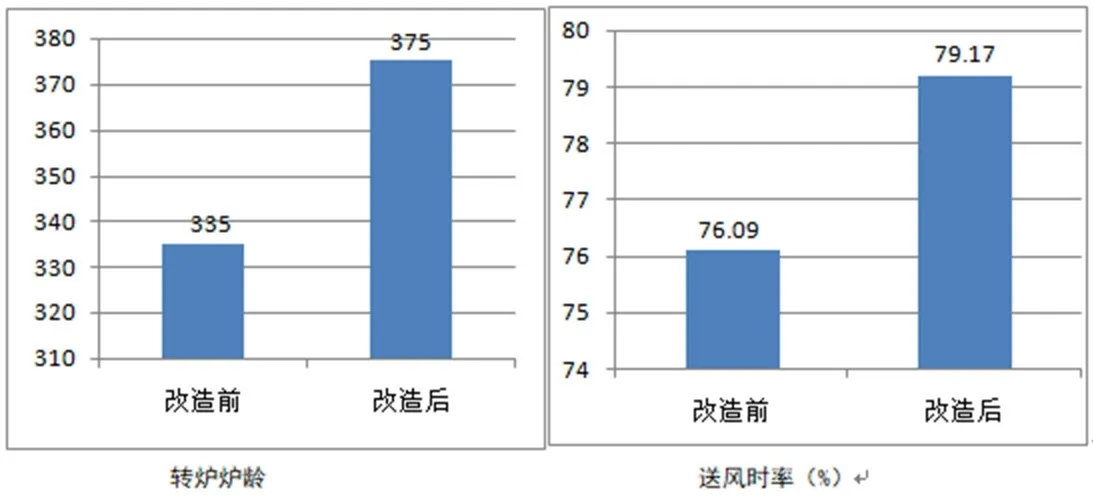

自动捅风眼机的投入使用后,提高了设备稳定性,改善了员工的工作环境,降低了员工工作强度,提升了转炉的部分技经指标(其中,转炉平均炉龄由335炉次上升至375炉次,转炉送风时率由76.09%上升至79.17%),为整个熔炼工序的“均衡、稳定、高效”生产起到非常好的桥梁作用(见图5)。此外,自动捅风眼机研发在国内属于首创,我厂掌握了核心竞争力,抢占了国内市场,已对外销售自动捅风眼机近二十余台,其中包括恒邦股份、铜陵有色、金川冶炼厂、五鑫铜业、云南滇中冶炼厂、易门冶炼厂。

3.5 极板转运技术投入与应用

传统极板运输采用叉车叉运,既自动化还需多人员配合,质量检测、产品质量追溯、仓储、配料、上机,不仅人力成本大,人为操作故障率高,还存在安全隐患。通过极板转运技术投入与应用[5],结合智能化、数字化、信息化技术支持,实现极板转运无人化操控模式,为工厂深度降本增效夯实基础。

3.5.1 极板转运主要技术创新内容

(1)贵冶熔炼生产的阳极板由智能工业机器手抓取,进行三维视觉外观质量检测,不合格进入修整机组,合格的阳极进行称重、喷码,最后由机器手堆叠成6块,通过提升机送至地下环形RGV搬运设备中,运输到电解车间阳极立体仓库存储。实现阳极板智能化转运和仓储。

(2)系统智能化配料,确保各种阳极均衡装入电解系统,由AGV小车自动上机。电解产出的阴极铜经过三维视觉实时检测,判断阴极铜的质量是否合格与极板的锥度是否发生变化。机械手会把判断后不合格的阴极铜进行单独分类并经AGV送至立体仓库单独存储。下线后的阴极铜、残极经AGV送至阴极铜立体仓库,进行称重、打包贴标签、自动入库、自动出库。

(3)通过实施自动化立体仓库、多台机械手协同、在线质量检测、产品质量追溯、新物流装备应用、工业大数据应用等措施,开展熔炼和电解智能车间的探索与实践。使从熔炼到电解全物流环节更高效,更环保,更安全。利用互联网技术,贯通上游环节(车间)、下游用户,构建全局协同的优化、精准高效的信息物理系统,缩短了供应链。

3.5.2 极板转运实施效果

极板转运技术在世界铜冶炼行业首创,达到世界领先水平。极板转运项目采用智能化的7台RGV有轨制导搬运小车、15台AGV自动引导运输车、15台智能工业机器人搬运系统,三维视觉检测技术,自动化立体仓储技术,实现阳极铜、阴极铜外观质量智能检测、分析和处理;阳极板从熔炼自动转运至电解,进行立体仓储、配料、上机;阴极铜自动下线、打包、称重、贴标签、入库;大幅提高自动化水平,实现生产智能化、数据化、信息化的高度融合,提高生产稳定性,提升产品质量。其中,阳极炉物理规格合格率由98.4%上升至98.88%(见图6)。此外,自极板转运技术投入与应用以来,不仅可实现减员增效,而且人员劳动强度大幅下降。

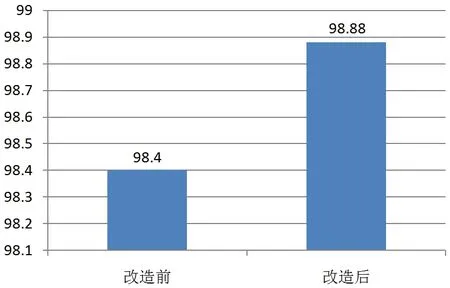

3.6 多氧燃烧技术开发与应用

图5 自动捅风眼机研发投入使用前后指标对比图

图6 极板转运实施前后阳极板物理规格合格率

图7 多氧燃烧技术数值仿真图

阳极炉是火法炼铜的最后一道工序,负责将转炉产出的粗铜精炼成的阳极铜(含铜99.2%以上)并浇铸成阳极板,送电解工序进一步提纯为阴极铜。整个阳极精炼过程分为进料升温、氧化、还原、浇铸四个程序。阳极炉炉内控制温度高达1200℃,主要靠燃烧重油和天然气升温,重油和天然气消耗量很大。作为国家“六五”期间成套引进的项目,日本东予冶炼厂既是贵冶的姊妹工厂,也是贵冶在技术上的老师。2015年在与日本东予冶炼厂做技术交流的时候,其阳极炉的各项能耗指标、产品质量等均大幅度优于贵冶。为对标国际一流企业,贵冶从技术进步和管理提升角度入手,以阳极精炼为“最后防线”,着力提升“三大炉”的运行效率,真正做到前后工序无缝衔接,在降低能耗的同时,提升产品质量,使得阳极炉取得历史突破的“四变二”作业模式应运而生。

3.6.1 多氧燃烧技术主要创新内容

(1)多氧弥漫式燃烧技术。高速喷射的氧气掺混烟气后迅速扩散,成弥散状态,氧气与燃料的氧化反应在整个空间进行,炉膛内温度趋于均匀分布状态(见图7)。多氧燃烧[6]冶炼新技术的工作原理与传统的空气助燃冶炼有本质上的不同,氧气供应压力0.5MPa,喷射速度设计为150~260m/s,氧气从喷嘴中高速喷出,氧气高速喷射产生的动能,卷吸周围烟气,使得氧气与烟气掺混,将氧气稀释后,燃料与炉气混合后均匀分布在炉膛中弥漫性燃烧。弥漫性燃烧使得炉膛温度分布均匀、燃料燃烧更加充分、烟气量大大减少、燃料消耗量显著降低。为了实现烟气再循环掺混弥漫性燃烧,在多氧燃烧器设计时,我们采用逐级供氧,逐级掺混的燃烧方式,扩大了燃烧空间,降低了火焰燃烧强度,随之降低了火焰温度。多氧燃烧器利用一次氧和二次氧的供给方式,控制氧气与燃料的交混点。炉膛内的燃料先与一次氧发生反应,形成根部火焰,未燃烧的燃料与二次氧逐级掺混并发生反应,从而形成逐级燃烧。多氧燃烧器的一次氧和二次氧喷口分别与燃料喷口的轴线成一定夹角,燃烧时着火点距离烧嘴砖30cm,火焰在炉膛内燃烧,有效解决了烧嘴砖和炉墙的烧蚀问题,延长了烧嘴砖的使用寿命。

(2)安全燃烧自动精准控制技术。安全燃烧自动精准控制技术,对燃料和氧气可以实现在线实时精确配比,在保证充分燃烧的情况下,精确控制空燃比及炉内的氧化还原气氛,为炉窑的加热质量提供更可靠的保障。同时也为系统的安全燃烧提供了保证。多氧燃烧装置由烧嘴砖、氧气阀组阀组和燃料阀组构成,控制系统采用 PLC 作为系统解决方案,生产过程两种主要物料燃料与氧气物料配比采用双闭环比值控制系统。经过生产实践,采用双闭环比值控制的多氧燃烧 PLC 控制系统运行稳定、安全可靠、自动化程度高,大幅降低操作工的劳动强度,降低燃料消耗,取得了显著的节能效果和环保效果。多氧燃烧装置中燃料与氧气流量按一定比例设定进行控制,一次氧与二次氧流量按一定比例设定进行控制,通过改变一次氧压力调节阀,燃料压力调节,一次氧流量调节阀,二次氧流量调节阀,燃料流量调节阀使炉膛的火焰达到最佳燃烧效果(见图8)。

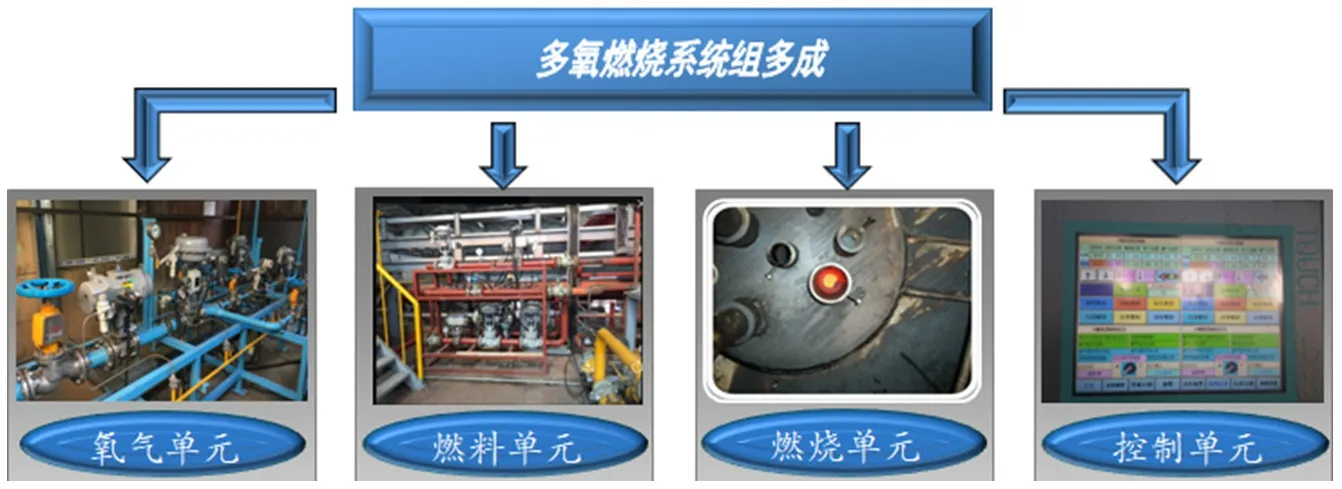

3.6.2 多氧燃烧技术实施效果

自贵冶实施多氧燃烧技术以来, 节能减排效果显著,节约燃料不低于55%,烟气排放量减少70%左右,并解决了纯氧助燃引起的炉膛温度局部骤高、容易对窑炉造成烧损的问题,炉膛内温度分布均匀,达到安全燃烧的效果。

图8 多氧燃烧系统组成结构图

图9 多氧燃烧技术实施前后指标对比图

(1)节能效果显著。氧燃烧器与传统空气助燃燃烧器对比热利用率大幅提升,在铜液每小时升温帽度相同的情况下,改造后所需重油流不到改造前的1/2(见图9)。特别是4#阳极炉吨重油单耗为52公斤,首次优于同等工况条件下日本东予冶炼厂保持的57公斤吨铜的世界最好水平,改造后,单台阳极炉每年节约重油达2000吨,每吨重油按计划价3600元吨计,每年单台应用情况炉可节约成本720万元。

(2)污染物排放量大幅减少。重油消耗大幅度减少,烟气排放量二氧化碳同比例减少,特别是氮氧化物排放比改造前有大幅度的减少,减排效果非常显著。

(3)自动化程度提高。多氧燃烧系统所有控制元件均在PLC上控制,并通过编制特定程序实现“一键点火”“一键熄火”,操作简单、快速,自动化程度高,可避免因操作不当成氧、油供给不同步以及油枪吹扫蒸汽流量过大而冒黑烟的现象。

4 结语

贵冶坚持以“技术创新引领”为导向,持续拓展“技术创新、绿色冶炼、高质量发展”内涵,担当“绿色发展样板”的先行者,仅实现了技术、管控模式的高度集成以及全面优化升级,而且为公司内部冶炼厂和冶炼同行积淀了经验,巩固了贵冶铜冶炼行业领导者地位。