PLC控制的间歇式微波干燥控制系统研究

2021-04-19陈建东杨旭海

陈建东,张 茜,杨旭海

(1.桂林电子科技大学 信息科技学院,广西 桂林 541004;2.石河子大学 机械电气工程学院,新疆 石河子 832001)

0 引言

目前,国内外对辣椒干燥的工艺方法研究有许多,其中有太阳能干燥、热风干燥、真空干燥、热风与微波组合干燥等工艺方法[1],在这些干燥方法中,对温度很难控制,而微波干燥板椒具有速度快、温度易于控制,同时能在较低的温度下杀灭霉菌和细菌且可实现快速干燥板椒,最大限度地保持物料的活性和食品的维生素、色泽和营养成分[2-4]。本控制系统采用PLC与温度传感器控制磁控管的开与关,来控制微波的产生与停止,同时采用PLC控制传送电机启停的方法,能较准确地控制板椒的干燥温度,实现自动间歇式传送及自动温控等技术难点,使板椒的干燥品质达到要求;本控制系统维护简单、自动化程度高、能连续工作。

1 控制系统功能总体结构设计

整个设备由6工作单元组成,并排列成蛇形形态分布,每个工作单元(即微波干燥箱)分别由一个微波加热腔与冷却腔组成,其长度比为1∶1,每个微波加热腔中安装有一个4 kW的磁控管用来产生微波加热板椒。6个微波加热腔中的各磁控管可单独工作,也可一起工作。传送载物链条在6个工作单元串联成的蛇形管道内穿过,整个管道全长18 m,每个工作单元的微波加热腔与冷却腔都设有抽风装置用来排湿与降温。输送带卸料端与上料端之间设置有金属挡板,防止微波泄漏对工作人员造成伤害[5-6]。在每个加热腔内还安装有温度传感器、磁性接近开关,冷却腔内也安装有磁性接近开关,在两条传输链条联接处安装有气缸推料装置(图1);整个机构采用PLC控制,可实现生产线自动、连续、准确控制温度、可调节间歇传动。

1.进料盘;2.电控箱;3.传送电机;4.温度传感器;5.磁控管(微波发生器);6.磁性接近开关;7.推料气缸;8.传送辊轮;9.传送链条;10.出料口;11.进料口

2 系统硬件设计

系统采用三菱 FX2N-48MR型号PLC作为主控制器,具有24个X输入端和24个Y输出端,输出端Y端口与交流接触器、中间继电器连接,间接控制各电机的启停与各磁控管(微波发生器)的启停状态。将 PLC 与触摸屏进行通信连接,对各个执行元件的运动状态进行显示监控。温度传感器采用T型热电偶温度传感器,通过连接到 FX2N-8AD功能模块,将模拟电信号转换成数字信号传输给主控器PLC进行信息处理。三个链条传送电机都选1.5 kW的三相异步电动机,6个磁控管(微波发生器)都选用工作频率为2450 MHz、输出功率为4 kW的设备,磁性接近开关选用D-C73L型号,气缸选用MAL20-75-S的双作用气缸,电磁阀选用4V220-08型双电控二位五通阀,控制系统的结构框架如图 2 所示。

2.1 主电路设计

三个电机分别为1#、2#、3#链条电机,电源采用380 V三相交流电源。在主电路中采用空气开关实现电源的闭合、关断,采用融断器、热继电器实现对电机的短路保护与过载保护,采用交流接触器实现对电机的电气自动控制;6个磁控管(微波发生器),电源采用220 V交流电源,采用中间继电器实现对磁控管的电气自动控制(图3)。

2.2 气路设计

压缩空气从三联件(即过滤器、减压阀、油雾器)进入到三位五通阀中,再从三位五通阀进入调节阀到气缸(图4)。三位五通阀两端各有电源线和控制线,电源线接直流24 V电源,控制线接入PLC输出端Y上,用于控制气缸动作;磁性接近开关控制线直接接入PLC输入端X上。

图2 微波干燥控制系统框架图

图3 主电路图

3 系统软件设计

3.1 主程序流程

该微波干燥装置控制系统主要完成物料扎孔、物料托盘输送、微波干燥、温度控制等功能。为了使板椒干燥后的质量和品质得到保证[6],必须对干燥装置内的温度进行有效控制。物料输送托盘由链条传送电机通过驱动链轮,其由PLC 控制三个链条传送电机来调节三段链条的传输。根据板椒微波干燥起温快,易产生“煮沸”现象的特点[7-10],其需对干燥温度进行准确控制。设计分成三段干燥,每段由两个工作单元组成:第一段,每个工作单元干燥、冷却时间均为3 min;第二段,每个工作单元干燥、冷却的时间要短点,均为2.5 min;第三段,每个工作单元干燥、冷却的时间最短,均为2 min。这样连续干燥时,产品不会产生拥堵现象,也符合板椒干燥的工艺要求。在两个传送带相联处的箱体内安装有一个推杆气缸,由PLC控制推杆气缸推动物料托盘输送到下一个传送带上。当测温系统监控到干燥过程中的板椒温度过高时,由PLC控制微波发生器停止工作[11]。

图4 气路图

具体干燥控制过程: 板椒装入物料托盘后,放在物料传输链条上,接通电源,设备开始工作,物料传输带开始传送物料,当上料托盘接近开关感应到有物料通过时,计数一次,同时1#链条电机启动,电机带动链条,链条带动物料托盘从入料口进入,经过扎孔圆辊,将板椒表面扎孔,并送到第一个微波干燥腔内,当到达1#干燥箱接近开关后,1#链条电机停止传送,同时1#微波发生器开始工作,在干燥腔体内由微波加热3 min后,PLC程序再次启动1#链条电机带动链条(同时1#微波发生器停止工作)将板椒托盘送到第一个板椒冷却腔内,当到达1#冷却箱接近开关时,1#电机停止传送并在冷却腔体内冷却3 min后(这个过程同时在第一个微波干燥腔内又可以放入新的物料进行干燥),PLC再启动1#电机带动链条传输到2#微波干燥腔内接近开关后,又停止传送并在干燥腔体内由微波加热3 min后,PLC再启动1#电机带动链条将板椒托盘送达1#链条到位接近开关时,1#电机停止传送并在冷却腔体内冷却3 min后,启动1#气缸前进电磁阀使1#气缸推出,将板椒托盘推送到下级的物料传送链条上(当1#气缸推杆到达1#气缸前限位接近开关时,启动1#气缸后退电磁阀使1#气缸退回,1#气缸推杆到达1#气缸后限位接近开关时,1#气缸停止工作),即第二个板椒传输带上。当到达2#链条1到位接近开关时,启动2#链条电机,将板椒托盘送达3#干燥腔内干燥2.5 min后,启动2#链条电机,并在冷却腔体内冷却2.5 min后,再启动2#链条电机,依次干燥下去,至到板椒从出物料口出来,并在出料时碰到出料接近开关并计数一次,干燥完成。2#链条上的各干燥腔、冷却腔的干燥、冷却时间均为2.5 min,3#链条上各干燥腔、冷却腔的干燥、冷却时间均为2 min;另外,当进料口传感器计数与出料口传感器计数相等时,报警灯闪烁,说明无物料送入,1 min后板椒微波干燥生产线自动关闭。当1#干燥腔温度大于75 ℃时,1#微波发生器停止工作,当小于45 ℃时,1#微波发生器启动工作。同样2#、3#、4#、5#、6#温度传感器分别控制2#、3#、4#、5#、6#微波发生器启、停工作。

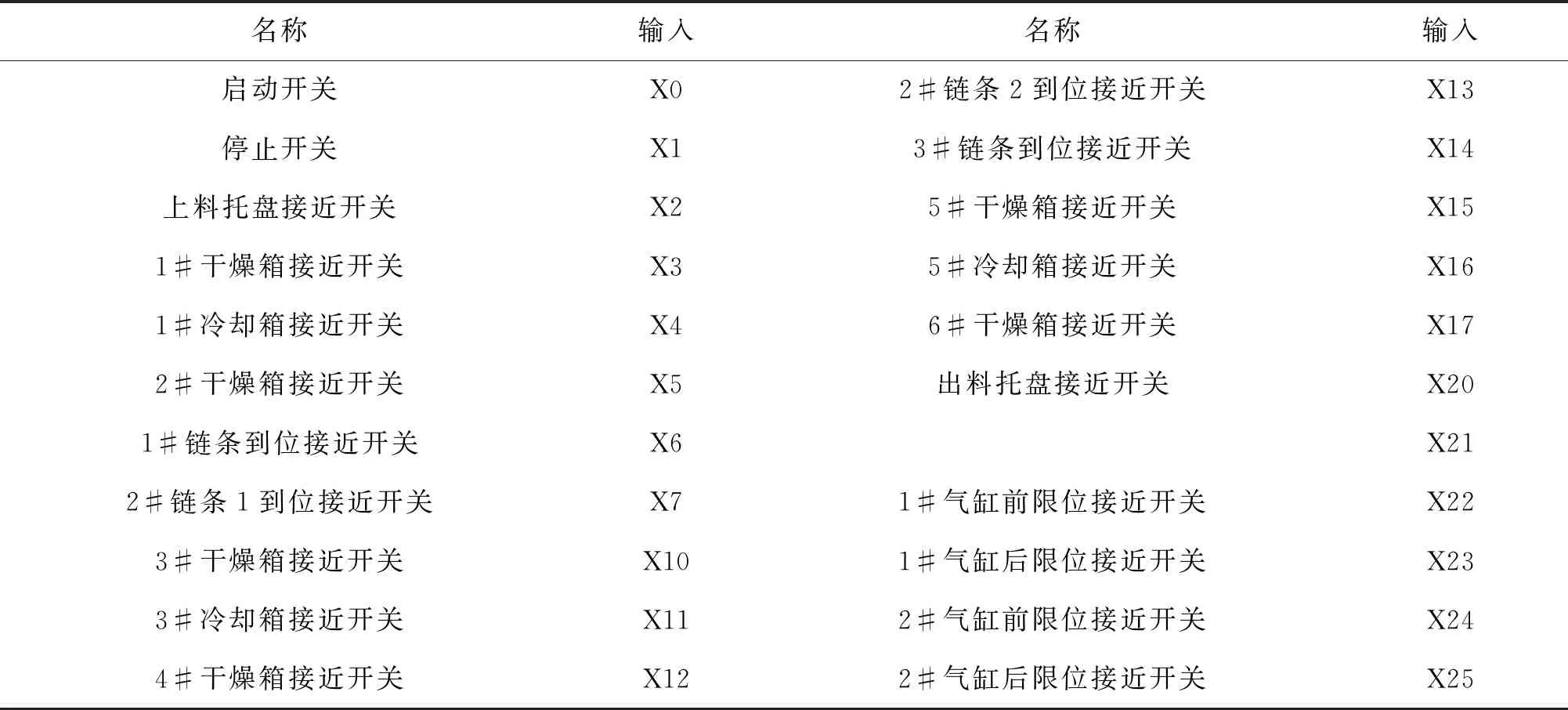

3.2 对控制系统PLC的I/O分配

对FX2N-48MR型号的PLC、FX2N-8AD型号的模块输入输出口所对应的各传感器、电机、磁控管(微波发生器)、电磁阀的分配如表1至表3所示。

3.3 控制系统PLC接线图

三菱PLC选用的是FX2N-48MR型号的PLC,电源采用交流电220 V。输入部分公共端com口采用自带24 V电源;输出部分com0~com2端口接交流电220 V火线L端,公共端采用零线N端。PLC的控制接线图如图5所示。

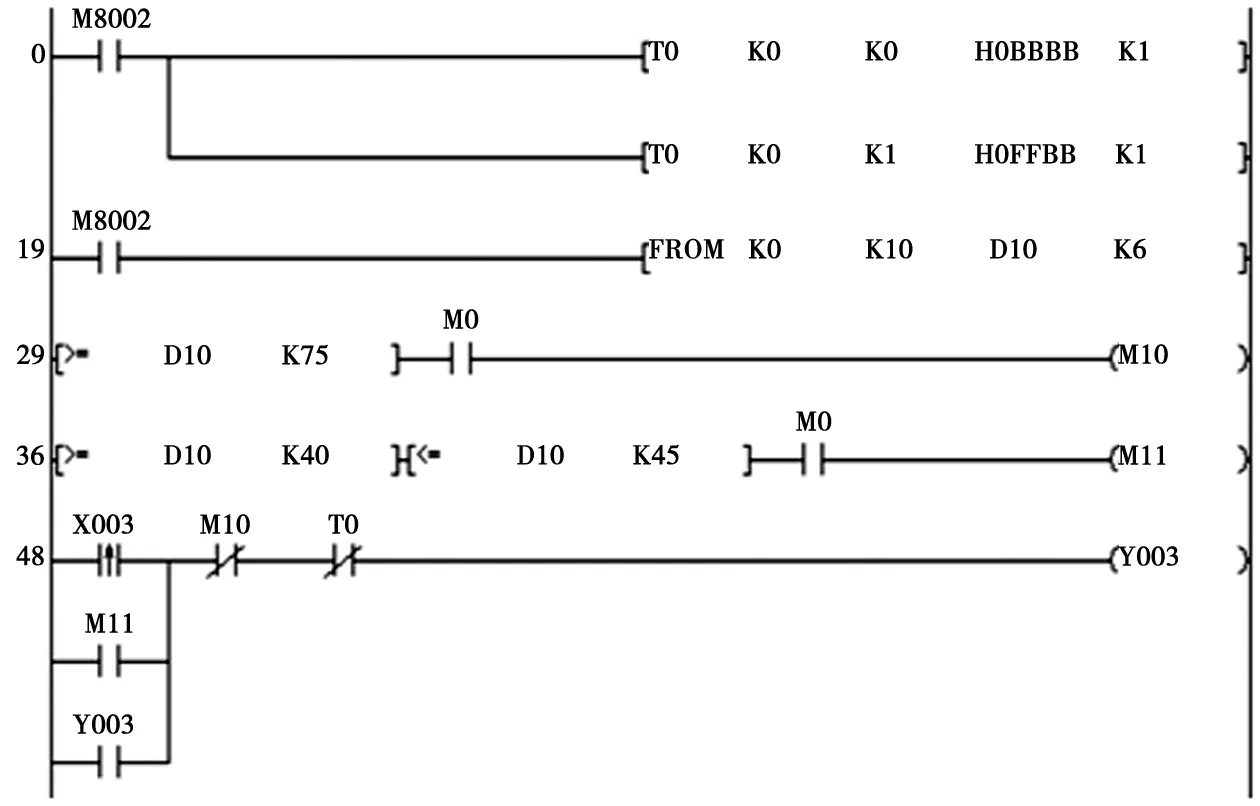

表1 FX2N-48MR输入表

表2 FX2N-8AD输入表

表3 FX2N-48MR输出表

3.4 控制系统PLC部分程序编写

3.4.1 系统启动

如图6所示,当系统启动时,1#气缸后限位接近开关X23到位、2#气缸后限位接近开关X25到位时才能启动辅助继电器M0,使控制系统处于初始状态,当启动按钮X0闭合时1#电机Y0得电则驱动1#链条传输。当停止开关X1闭合时,整个系统停止工作。上料托盘接近开关X2闭合一次,计数一次。

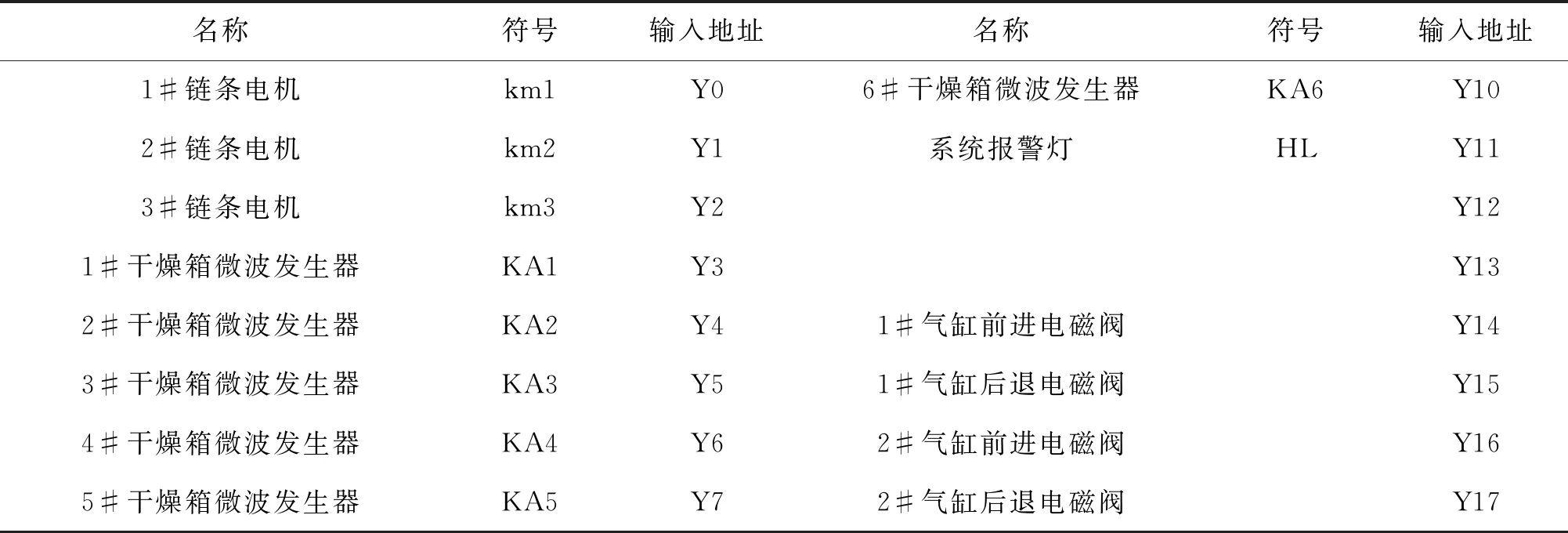

3.4.2 温度的检测与控制

BFM #0,#1:指定输入模式[11-15]

图5 PLC接线图

图6 系统启动程序图

在BFM#0里写入一个数值,可以指定CH1~CH4的输入模式,而在BFM#1里写入一个数值,可以指定CH5~CH8的输入模式(图7)。CH1~CH8分别对应的是FX2N-8AD的I1+(或V1+)到I8+(或V8+)接线端子。

图7 指定输入模式

在输入模式的指定中,每一个BFM表示为一个4位十六进制的代码,每一位分配了一个通道的编号,对每一通道,在每一位中指定一个0~F的数值。

Ο=B时为热电偶输入模式(T类),摄氏温度显示(温度范围为-100~350 ℃)分辨率为0.1 ℃。

Ο=F:输入通道释放(不可用)

如图8通过TO指令设置FX2N-8AD的输入方式,第一个k0表示0#扩展模块即FX2N-8AD,第二个K0表示0#扩展模块相对应BFM#0缓冲存储器,k0为指定CH1~CH4的输入模式,k1为指定CH4~CH8的输入模式,H0BBBB热电偶输入模式(T类)。From指令是将数据从BFM缓冲存储器中读取出来,第一个k0同上表示0#扩展模块,k10~k15是CH1~CH6的数据缓冲存储器,D10~D15是数据存储器,用来存储CH1~CH6的温度数据。D10存储的是1#温度传感器采集到的实际温度值,当D10的值大于或者等于设定温度75 ℃时,辅助线圈M10得电从而停止磁控管(微波发生器)Y3加热,当D10的值大于40 ℃且小于45 ℃时,辅助线圈M11得电从而驱动磁控管(微波发生器)Y3加热。其他干燥腔温度控制程序与此类似。

图8 温度控制程序

3.4.3 气缸物料推送

如图9当1#电机带动链条将板椒托盘送达1#链条到位接近开关X6时,1 #气缸前进电磁阀Y14得电使1#气缸推出将板椒托盘推送到下级的物料传送链条上(当1#气缸推杆到达1#气缸前限位接近开关X22时,1 #气缸后退电磁阀Y15得电使1#气缸退回,1#气缸推杆退回到达1#气缸后限位接近开关X23时,1#气缸停止工作)。2#气缸编程程序与此类似。

图9 气缸物料推送程序

3.4.4 干燥腔与冷却腔时间控制程序

图10 干燥腔与冷却腔时间控制程序

如图10当1#电机带动链条将板椒托盘送达1#干燥腔接近开关X3时,程序中M30得电,则M30常闭触点断开使1#电机Y0失电停止传输,同时1#干燥箱微波发生器Y3得电开始加热,同时时间继电器T0开始计时,3 min后,T0常闭触点断开使1#干燥箱微波发生器Y3失电停止加热,同时M40得电,则M40常开触点闭合使1#电机Y0得电重新启动传输,当1#电机带动链条将板椒托盘送达1#冷却腔接近开关X4时,程序中M50得电,则M50常闭触点断开使1#电机Y0失电停止传输,同时时间继电器T20开始计时,3 min后,T20常闭触点断开使M60得电,则M60常开触点闭合使1#电机Y0得电又启动传输。如此类推,其他电机编程程序与此类似。

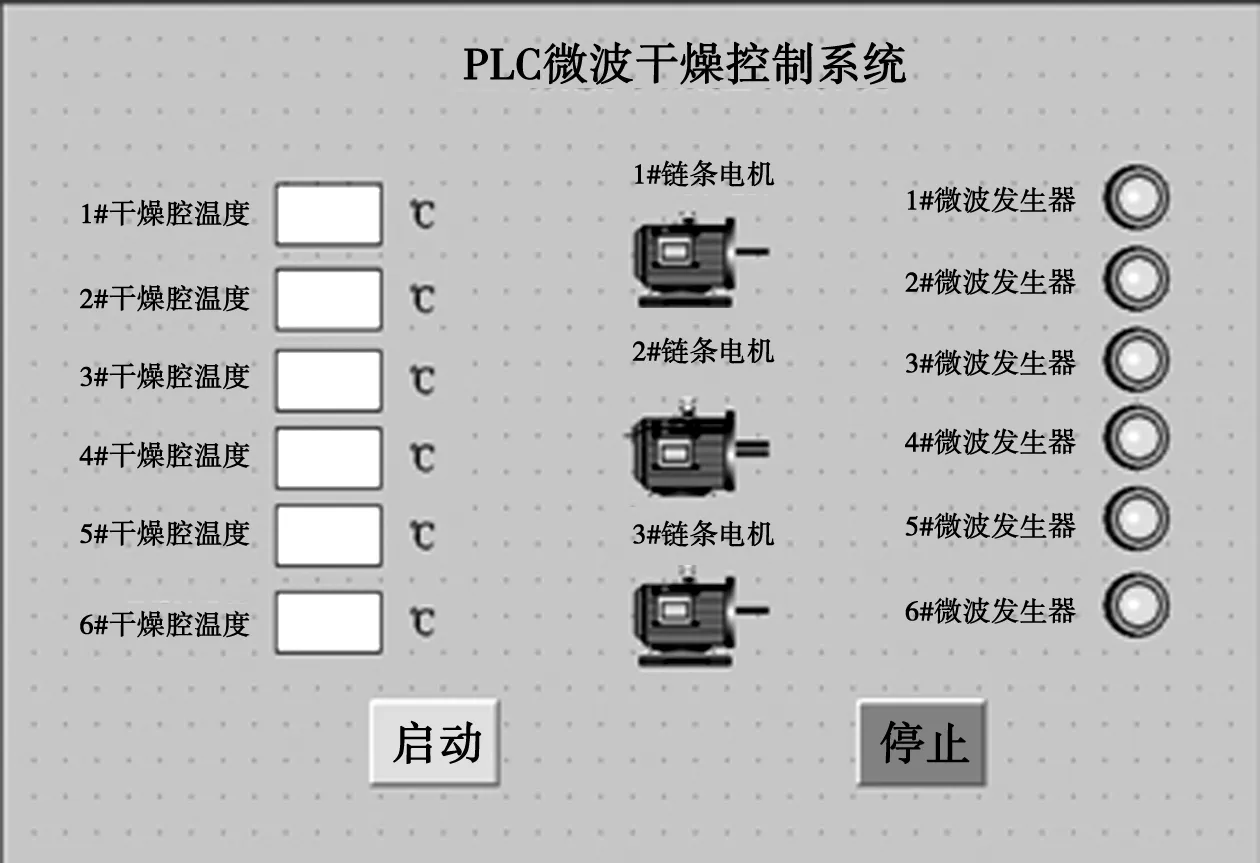

3.5 人机界面

采用昆仑通态TPC7062Ti的触摸屏,并使用昆仑通态MCGS软件进行人机界面的设计[16]。人机界面设计了一个主界面窗口,如图11所示。

图11 人机界面主窗口

4 系统性能测试

通过对原样机的小批量试验分析后得出:板椒干燥用4 kW的微波发生器、加热方式为间歇式微波加热、在板椒表面扎孔的处理方式、对加热温度进行准确控制的方法,最终使板椒干燥的品质良好[3],成品率达到98%以上,达到了设计要求。

5 结论

(1)控制系统结合了 PLC 和触摸屏各自的特点,PLC具有很好的抗干扰能力,能够实现稳定自动连续的运行[3]; 触摸屏提供了良好的人机操作界面,方便操作人员对干燥过程进行监控和管理。

(2)板椒干燥机智能控制系统的开发降低了现场操作人员的作业量,提高了干燥效率,具有很好的应用前景。

(3)通过对板椒的加工生产试验得出, 该设备对板椒干燥均匀,干燥品质好,自动化程度高,运行稳定可靠,能够满足对辣椒类农产品的干燥。

(05)