NP-1 井页岩气压裂工艺优化设计研究

2021-04-18刘宗奇李云强刘晓宇

刘宗奇,张 朔,谭 臻,李云强,刘晓宇

(中国石油集团渤海钻探工程有限公司井下技术服务分公司,天津 300283)

页岩气是以游离态、吸附态形式存在于页岩中的一种非常规能源,具有低孔低渗,储层敏感性强等特点,只有通过压裂储层改造措施才能实现工业化生产[1]。随着压裂设备和技术的不断进步,页岩气在世界各国能源领域的比重逐步增大[2,3]。经研究发现,成岩作用、矿物组分、岩石的各向异性、天然裂缝等因素决定了页岩的可压性,深井、超深井需要对施工参数和施工工艺进行优化,有利于最大程度的增加压裂储层改造效果[4,5]。

1 地质特征及可压性评价

长宁页岩气NP-1 井位于长宁背斜构造中奥顶构造南翼,储层为龙马溪组,埋深介于4 637~6 151 m,本井段岩性主要灰黑色、黑色页岩,黑色灰质、硅质页岩。全井最大井斜井深4 884.21 m,井斜92.34°,方位201.98°,闭合距685.37 m,闭合方位185.88°。储层平均厚度48.7 m,平均孔隙度5.1%,平均含气量3.9 m3/t,黏土矿物平均含量29.1%。水平最小主应力大于85.6 MPa,水平应力差14.5~17.7 MPa,应力差异系数为0.15~0.21,杨氏模量为18.6 GPa,泊松比为0.237。储层含气量高,矿物脆性指数高且具有一定程度的天然裂缝发育,需要优化施工参数和压裂液体系来提高储层改造效果。足208 井水平段平均脆性指数69.1%,有利于通过体积压裂形成复杂裂缝。轨迹两侧裂缝带与轨迹近平行,距离分别为200 m 和70 m,东侧裂缝带影响较大。运用Meyer 软件MShale 模块模拟裂缝扩展,对压裂参数进行优化。

2 压裂参数优化

2.1 前置液比例

模拟不同比例前置液情况下裂缝导流能力,结果(见图1),主裂缝半长和导流能力随着前置液比例的增加而增加。当前置液比例达到20%时,主裂缝半长和导流能力分别为241.3 m,1.85 μm2·cm,前置液比例推荐为18%~22%。

2.2 施工排量

模拟不同施工排量下对裂缝导流能力的影响(见图2),主裂缝半长和导流能力随着施工排量的增大而增大,当施工排量达到13 m3/min 时,主裂缝半长为243.5 m,主裂缝导流能力为1.99 μm2·cm,施工排量推荐为13~15 m3/min。

2.3 砂比

图1 前置液比例对导流能力的影响

图2 不同施工排量下的裂缝参数

模拟不同砂比情况下铺砂浓度的变化(见图3),从图3 可以看出,随着砂比浓度的增大铺砂浓度呈近似正比例增加,支撑剂浓度3%的时候铺砂浓度为2.2 kg/m2,此时导流能力达到1.9 μm2·cm,因此实际施工中推荐砂比大于3%。

图3 砂比对铺砂浓度的影响

2.4 压裂规模

模拟压裂规模对导流能力的影响,结果(见图4),当压裂规模达到1 600 m3时,主裂缝半长240.3 m,裂缝导流能力1.97 μm2·cm。考虑地面设备功率,实际推荐压裂规模1 600~1 800 m3。

从图4 可以看出,随着压裂规模的增加,主裂缝半长近似线性增加,主裂缝导流能力基本不变。基于前面数值模拟优化的主裂缝半长240 m 和主裂缝导流能力2 μm2·cm。当压裂规模为1 600 m3时主裂缝半长达到240 m,当压裂规模为1 800 m3时主裂缝导流能力达到2 μm2·cm。因此,将压裂规模优化在1 600~1 800 m3。

根据以上分析,推荐施工参数的组合:前置液比例18%~22%;施工排量13~15 m3/min;砂比3%~5%;压裂规模1 600~1 800 m3。

2.5 压裂液

经过优选,所用滑溜水体系为0.05%复合高效乳液减阻剂+0.03%杀菌剂+清水。可根据工艺要求,黏度可调1~10 mPa·s,液体降阻率为75.1%,表面张力26.58 mN/m,储层伤害率6.5%。所用线性胶液体系为0.20%低分子稠化剂+0.05%黏度调节剂+0.02%消泡剂+0.05%杀菌剂+清水。在25 ℃,剪切速率170 s-1条件下剪切90 min,黏度保持在300 mPa·s 以上,满足连续混配需求。在大气压0.1 MPa、温度20 ℃下测得线性胶液破胶液的表面张力平均值为25.56 mN/m,界面张力2.67 mN/m,在胶液体系中加入破胶剂,在8 000 r/min下,80 ℃测定体系的流变性能,0.05%加量的体系的黏度在70 min 后黏度下降到2 mPa·s,破胶彻底。在大气压0.1 MPa、温度20 ℃下测得线性胶液的破胶时间平均值为95 min。

将破胶液在岩心流动仪上对页岩气井现场取回的岩心进行气测渗透率的测定,实验结果(见表1)。表1数据表明,破胶液对岩心伤害较小,平均伤害在7.51%,可显著降低压裂液对地层的伤害。

3 现场应用

图4 压裂规模对导流能力的影响

表1 胶液滤液评价实验结果

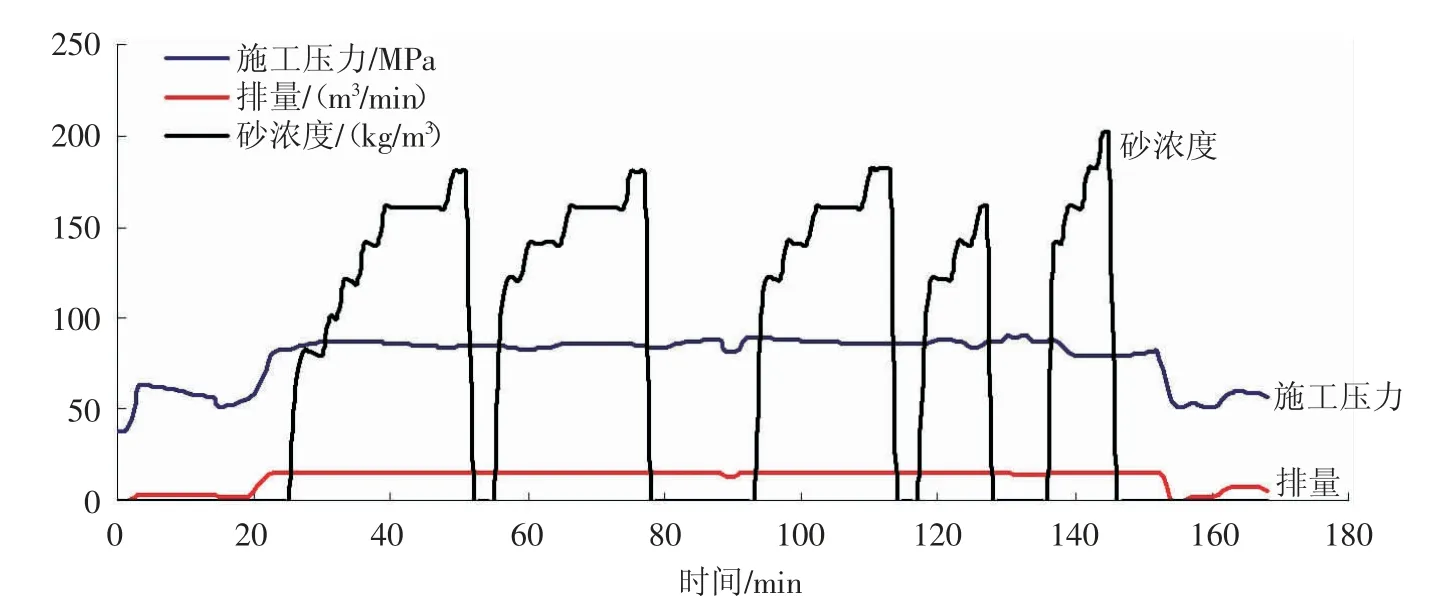

图5 NP-1 第二段压裂施工曲线

NP-1 井施工段长1 514 m,分段段长58~69 m,平均段长60.56 m,设计压裂25 段,分段工具采用可溶性桥塞,压裂液采用变黏滑溜水体系。采用交替注入酸、变排量、变黏度多级注入,混合粒径支撑剂加砂,现场实施过程中,根据临时情况做出适量增减,总加砂量2 900 m3,平均每级加砂量116 m3,压裂液用量34 257.5 m3,平均每级压裂液用量1 370.3 m3,平均砂比20.5%,施工排量11~18 m3/min。实际参数与设计参数基本一致,其中第二段压裂施工曲线(见图5)。从图5 可以看出,第2 段施工排量14.1~15.6 m3/min,施工压力56.3~83.2 MPa,总液量1 895.5 m3,总砂量182.06 m3。

压裂后采用Φ7 mm 油嘴排液,日产天然气8.9×104m3,井口套压29.3 MPa,日排液168 m3,累计产气243×104m3,返排率44.8%。

4 结论和建议

(1)通过分析,NP-1 井具有储层温度高,压力高,闭合应力大,施工压力高的特点,在施工方面规模大,压裂排量大、砂比小的特点。

(2)采用交替注入酸、变排量、变黏度多级注入,由于较高的地应力,预测裂缝宽度小,施工难度大,需要优化泵注程序、施工排量,增加胶液使用量,使用混合粒径支撑剂加砂,以保证裂缝导流能力。

(3)NP-1 井压裂过程中,分段工具采用可溶性桥塞,压裂液采用变黏滑溜水体系。总加砂量2 900 m3,压裂液用量34 257.5 m3,平均砂比20.5%,施工排量11~18 m3/min。排液阶段,日产天然气8.9×104m3,井口套压29.3 MPa,日排液168 m3,累计产气243×104m3,返排率44.8%。