一种高效防蜡降凝剂的研制与应用

2021-04-18王伟波朱奕霖关博文

王伟波,赵 静,李 玥,朱奕霖,关博文

(1.西安长庆化工集团有限公司,陕西西安 710018;2.西安工程大学,陕西西安 710018;3.中国石油长庆油田分公司宜黄天然气项目部,陕西西安 710018)

长庆原油是一种典型的含蜡原油,以长庆某原油为例[1]:密度=0.868 7 g/cm3,凝固点23 ℃,含蜡量为15.21%,胶质、沥青质含量为6.4%。其胶质沥青质含量较少,凝点较高,含蜡量相对较多,姬塬油田138 井区于2015 年开始投入开发建设,现有油井147 口,井筒主要矛盾为结蜡导致的检泵较多,2017-2018 年作业频次1.13 次/年X 口,比全厂平均检泵频次高0.46 次/年X 口,因结蜡导致的作用占总作业量的75.5%,且结蜡段主要集中在尾管附近,导致油井进液困难或球座蜡堵,油井蜡卡、断杆,甚至形成“躺井”。造成采油成本上升,后续处理问题增多。现场使用的化学清蜡剂多是易燃易爆品,或是有毒,存放和使用起来存在很多安全隐患,且针对该区块效果并不明显,严重影响该区块的正常生产和经济效益。

通过对现场结蜡机理及规律的分析,利用现有化学防蜡、降凝技术进行整合优化,针对该区块的特点设计开发出一种新型高效、稳定、安全的原油防蜡降凝剂。

1 实验部分

1.1 仪器

清防蜡测试仪;恒温水浴;电动往复振荡器;气相色谱仪;YMS 型数显液体密度计。

1.2 药品

OP-10(工业品);TX-7(工业品);十二烷基苯磺酸(工业品);SPAN-80(工业品);TX-10(工业品);1227(工业品);TWEEN-60(工业品);TWEEN-80(工业品);十二烷基苯磺酸钠,1#蜡晶改性剂(产地:美国);2#非离子表面活性剂(工业品);3#阳离子表面活性剂(工业品);甲醇(工业品);pH 值试纸。

1.3 实验方法

1.3.1 合成原理 利用非离子表面活性剂和离子型表面活性剂静电稳定理论[2],在乳化、增溶和稳定机理的基础上,将蜡晶改进剂以纳米颗粒的形式均匀的分散在水中,开发出一种新型高效防蜡降凝剂。与常规防蜡剂相比,蜡晶改进剂含量提高60%以上,针对该区块原油特点,防蜡和降黏性能提高70%以上,可有效降低原油凝点10 ℃以上。

1.3.2 防蜡率、降黏率的测定 SY/T 6300-2009 采油用清、防蜡剂技术条件。

1.3.3 凝点的测定方法 按照GB/T 510-1983 石油产品凝点测定法测定。

1.3.4 密度的测定 采用YMS 型数显液体密度计测定。

2 实验结果与讨论

2.1 油样含蜡量分析

本项研究采用原油全烃气相色谱分析方法[3],对原油中正庚烷以前轻烃、C8~C36正构烷烃等烃类化合物的全烃分析,以面积归一化法计算各组分质量分数。138 井区管线混合油样和138 井区尾管混合油样测试结果(见表1)。

表1 油样饱和烷烃组分分布

通过测试结果可以看出,138 井区底尾管混合油样C18以后的饱和烷烃组分含量普遍高于138 井区混合油样,且138 井区管线混合油样中含轻质油组分较高,达到了30.3%,138 井区尾管混合油样含轻质油组分较低,仅为27.39%;对比2 种油样中软蜡和硬蜡组分含量,可以看出138 井区井底尾管混合油样软蜡和硬蜡含量与138 井区管线混合油样相比要高1.16%和0.95%。原油从井底到地面管线的过程中,原油中的软蜡和硬蜡含量降低。

2.2 蜡样含蜡量分析

采用原油全烃气相色谱分析方法对138 井区管线混合蜡样和138 井区井下150 m 混合蜡样测试结果(见表2)。

表2 蜡样饱和烷烃组分分布

通过对现场蜡样饱和烷烃结果分析,可以看出现场结蜡以硬蜡为主,硬蜡含量达到了60%以上,所取的蜡样中,硬蜡组分饱和烷烃碳数在C29~C31(对应的凝点在63~68 ℃)含量最高。

2.3 原油析蜡点的测定

原油析蜡点的测定依照SY/T 0522-2008《原油析蜡点测定 旋转黏度计法》进行测试,测试结果(见图1)。

图1 138 井区原油黏温曲线

从图1 可以看出,138 井区原油析蜡点较高(29.6 ℃),井口及地面管线温度低于原油析蜡温度时大量的蜡在井筒及地面管线中析出,聚集形成结构致密的蜡团,沉积在油井管壁上。

结合饱和烷烃凝点[4]及138 井区油样和蜡样的分析结果,可以看出原油中含量在20%以上的硬蜡,是造成原油凝固点高和油井结蜡的主要原因,硬蜡组分饱和烷烃碳数在C29~C31含量最高,是结蜡组分中的主要成分。

2.4 高效防蜡降凝剂的研究

高效防蜡降凝剂以表面活性剂和蜡晶改性剂为主组分,复配以低分子醇而成。其中的表面活性剂是油溶性和水溶性表面活性剂,蜡晶改性剂为一种乙烯-醋酸乙烯酯共聚物,可吸附在蜡晶上,干扰蜡晶生长,防止蜡晶相互的溶解性,兼从金属表面剥离蜡晶的作用。

2.4.1 理化指标性能测试 通过实验可以看出(见表3),高效防蜡降凝剂CY-12 不含有机氯和二硫化碳,凝点可达-32 ℃,符合长庆油田冬季使用,闪点为46 ℃,增强了该类产品的安全系数,可更好的服务油田生产。

表3 高效防蜡降凝剂CY-12 理化指标

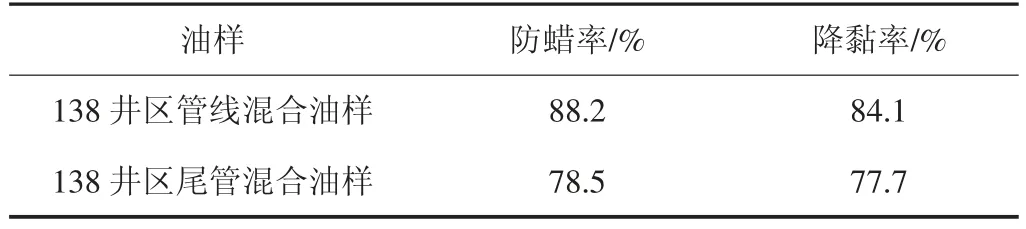

2.4.2 防蜡降黏性能测试 防蜡率和降黏率依照SY/T 6300-2009 进行测试,选用138 井区混合油样进行测试,测试结果(见表4)。

表4 防蜡性能对比实验

通过实验可以看出,针对以上2 个油样,高效防蜡降凝剂CY-12 防蜡率和降黏率可达70%以上,与现有产品相比,防蜡降黏效果提升了50%,具有较好的防蜡、降黏效果。

2.4.3 原油含水率对防蜡性能的影响 在测试防蜡性能过程中,由于原油含水率不同,测试的防蜡率和降黏率也存在较大的差异[5]。本文选取油样,在138 井区尾管混合油样中加入一定量的采出水,配制出不同含水率的油样,依照SY/T 6300-2009《采油用清、防蜡剂技术条件》对防蜡、降黏性能进行测试,测试结果(见图2,图3)。

通过实验可以看出,随着含水率的升高而油样中的蜡质组分下降,测试的防蜡、降黏性能逐渐升高,高效防蜡降凝剂的防蜡和降黏性能明显高于目前在用的1#和2#防蜡剂,当含水率大于50%以上时,高效防蜡降凝剂的防蜡率和降黏率均达到90%以上。

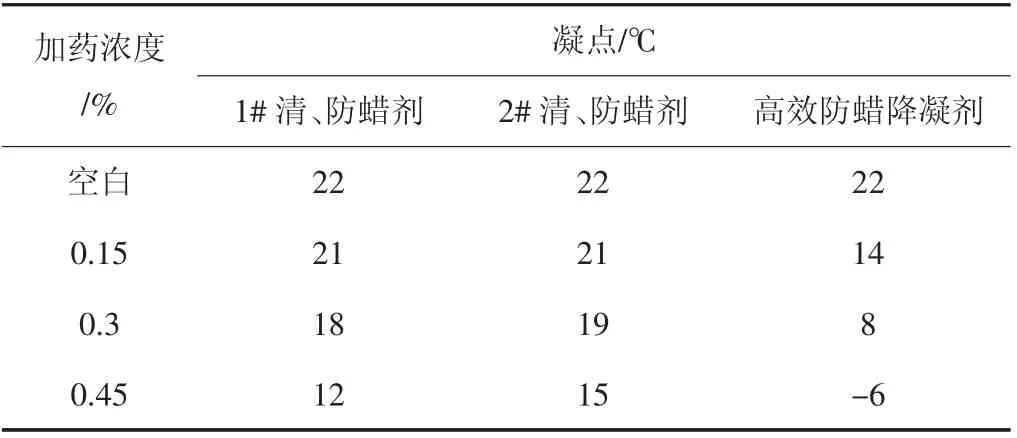

2.4.4 原油降凝性能测试 在测试原油中加入不同浓度药剂,加热至45 ℃1 h 后,依照GB/T 510-1983《石油产品凝点测定法》对改性后的原油进行测试。测试结果(见表5)。

通过实验可以看出,高效防蜡降凝剂具有较好的降凝效果。针对138 井区管线混合油样,在加入0.15%的高效防蜡降凝剂后,原油凝点从22 ℃降低至14 ℃,降凝效果明显,符合现场油样降凝的要求。

图2 不同含水率对防蜡率的影响

表5 138 井区管线混合油样降凝实验

2.4.5 破乳性能测试 破乳实验选用138 井区管线混合油样进行测试,测试方法依照SY/T 5280-2000《原油破乳剂通用技术条件》进行测试,测试结果(见表6)。

表6 138 井区管线混合油样脱水实验 单位:%

通过实验可以看出,高效防蜡降凝剂针对138 井区管线混合油样有一定的破乳性能,加药浓度为0.15%以上时,120 min 原油脱水率可达到80%以上,对于原油脱水具有一定的辅助效果。

2.4.6 现场应用情况 2019-2020 年,在姬塬油田应用182 口井,油井回压平均降低30%以上,对比检泵井加药后载荷变化,最大载荷平均下降0.75 kN,最小载荷平均下降1.11 kN,载荷差平均上升0.36 kN。截止目前现场油井运行平稳、降回压效果明显,结蜡周期平均延长4 倍以上,累计减少洗井次数642 次,减少检泵次数80 次,节约热洗清蜡费用90.64 万元;节约检泵清蜡费为115.5 万元,减少原油产量损失227.9 t。

图3 不同含水率对降黏率的影响

3 结论

(1)138 井区原油中含量在20%以上的硬蜡且析蜡点较高(29.6 ℃),井口及地面管线温度低于原油析蜡温度时大量的蜡在井筒及地面管线中析出,聚集形成结构致密的蜡团,沉积在油井管壁上,是造成原油凝固点高和油井结蜡的主要原因。

(2)利用非离子表面活性剂和离子型表面活性剂静电稳定理论,在乳化、增溶和稳定机理的基础上,将蜡晶改进剂以纳米颗粒的形式均匀的分散在水中,可有效提高药剂的有效性能,针对该区块防蜡率和降黏率可提高至70%以上。

(3)现场应用情况表明,该防蜡降凝剂可有效减轻抽油机负荷,延长油井热洗清蜡和检泵周期的效果,具有较好的现场应用前景。