红土膏体充填材料及其物理特性试验研究

2021-04-17余伟健刘芳芳

余伟健,万 幸,刘芳芳,王 直

(湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201)

0 引 言

从目前国内能源需求看,煤炭作为我国主要能源在国民生产与工业领域中的地位是无可替代的[1],但随着煤炭资源开采,地下采空区导致的地表沉降不仅使开采活动增加难度,还会影响到矿区及其周边安全,而充填开采能从源头解决这些问题,还能有效处置固体废弃物,减少环境污染[2-3]。 随着技术设备不断地改进,许多学者也通过研究,不断地完善充填开采体系,祁和刚等[4]提出了“短充长采”的开采模式,并在葫芦素煤矿和刘庄煤矿成功应用,实现井下矸石不升井,经分选后通过输送带直接充填采空区;余伟健等[5]运用岩石力学、围岩控制原理及其相关理论分别分析充填体的支护作用机制,煤柱的支撑条件,协作支撑系统的力学作用过程,结果表明所提出的“充填体+煤柱+承重岩层”协作支撑系统理论应用于实际充填开采优化中,能有效地指导岩层移动及地表沉降分析与设计;贾林刚[6]采用相似模拟试验方法开展了不同充填率对覆岩移动特征的影响研究,总结得到了覆岩变形破坏剧烈程度与充填率的关系。 膏体充填技术自20世纪80 年代开发以来,经过30 余年的发展,如今已取得了显著成果[7-9],在此基础上,对于充填体材料性能研究也有许多突破。 张吉雄等[10]构建了深部充填开采岩层运动与地表沉陷控制模型,初步研发出矸石聚合物充填材料;郑保才等[11]开展了关于组成膏体充填材料的煤矸石、胶结材料、粉煤灰及膏体质量分数对强度的不同程度影响研究,得到了影响煤矸石膏体充填体强度和坍落度的因素及回归函数;王晓东[12]用风积砂作为骨料,以粉煤灰的质量掺入比作为变量,通过试验研究和理论分析归纳出粉煤灰对该充填材料性能的影响规律。 为改进膏体充填材料组成与质量比,吴立波等[13]通过正交试验确定了赤泥-粉煤灰膏体材料的最优质量比;孙琦等[14]研究了煤矸石-尾砂-粉煤灰膏体不同掺量及料浆质量分数对充填材料的性能影响,确定了最佳质量比,并分析了其抗压强度影响机理;张元馨等[15]用炉底灰,煤矸石为原料制备煤矿充填材料,研究其性能与影响因素;汪振双等[16]将黄土用于矿山膏体充填材料中,并对其力学性能进行研究,研发出新型膏体材料;赵兵朝等[17]用黄土取代部分粉煤灰改良得到能够替代部分缺失充填材料的试验质量比。 同时,在响应“绿色矿山”方面也有不少学者做出了努力,张钊等[18]发现将废弃的塑料制成聚乙烯(PE)粉适量用于高水充填材料能够满足工程要求且具有一定的应用价值;古文哲等[19]初步构建了煤矿固体废弃物流态化浆体充填技术;冯光明等[20]优化了超高水材料充填的一般工艺过程等,均为我国矿山企业提供新的固废处理方法。

由于煤矿充填开采的性价比问题,在保证充填工艺要求的同时,还要求充填材料来源广,成本低,而在我国,红土是常见的土壤,主要分布在长江以南的丘陵地带,由于红土地区降水量大且集中,闲置红土坡极易发生滑移坍塌和水土流失,而红土本身具有强度高,含水率高,密度和压缩性低的特点,以此代替粉煤灰,将其与煤矸石,胶结材料混合制成新型膏体充填材料,可以在满足充填开采需求的同时降低成本,促进资源合理利用。

1 充填体的材料构成

1)煤矸石。 试验所用煤矸石为州景煤矿工作面采煤产生,经二级破碎后的煤矸石(粒径不大于25 mm)一般呈灰色或灰白色,如图1a 所示。 对其进行筛分后可以发现:粒径介于5 ~25、1 ~5 mm、<1 mm的煤矸石质量分数分别为56.6%、29.1%和14.3%。 试验所用煤矸石粒径小于5 mm 质量分数达到43.4%,满足了矸石级配的粒径要求,保证了不同粒级之间能够相互填充。

图1 充填体构成材料样品Fig.1 Material sample of backfilling body

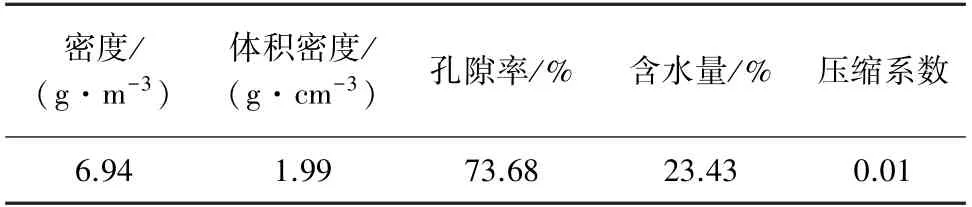

2)红土。 试验所用红土取自州景矿区周边,呈褐红色,如图1b 所示,干燥后送至实验室进行试验。红土粒径分级试验结果和物理性质参数测试结果见表1、表2。

表1 红土粒径组成Table 1 Composition of red soil particle size

表2 红土的物理性质参数Table 2 Physical properties of red soil

由表1、表2 可知,粒径小于0.05 mm 红土的质量分数为0.7%,大于5 mm 的为9.3%,粒径大部分集中在0.3 ~5.0 mm,整体上颗粒级配良好;孔隙度较大、含水量中等偏低、密实性大;红土平均压缩系数为0.01,低于黄土的平均压缩系数0.05。

对红土进行扫描电镜分析可知,红土中颗粒较细,多为球状,对管道润滑作用较好,包裹于大颗粒集料,可以降低管道输送中不规则物料对管道内壁的磨损程度。

3)胶结材料。 试验采用的胶结材料是当地矿山牌普通硅酸盐水泥PO32.5,主要成分为硅酸三钙、硅酸二钙、铝酸钙、铁铝酸钙和石膏,硅酸三钙质量分数50%左右,硅酸二钙含量一般为20%,硅酸三钙、硅酸二钙遇水产生相同的水化反应,产物均为水化硅酸钙(2CaSiO2·nH2O)。

2 充填材料质量比设计与试验设计

2.1 质量比设计

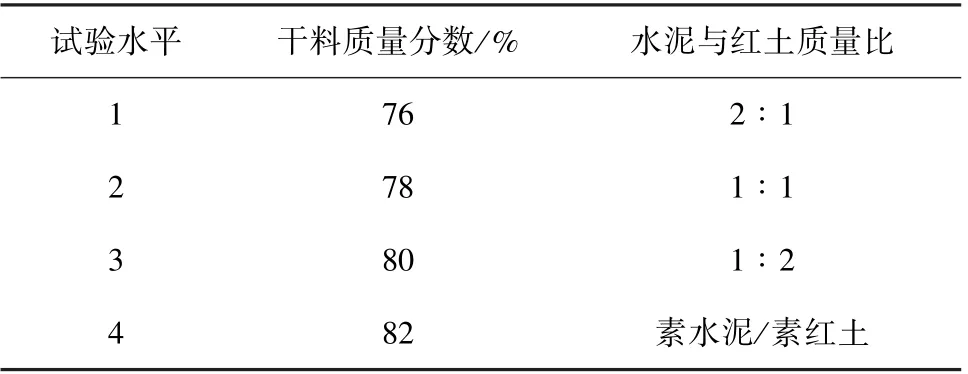

充填材料中各物料不同质量比,会在不同程度上影响着膏体性能。 为研究不同质量比条件下的充填材料性能,根据以往经验确定了砂灰比(煤矸石与水泥质量比)为6 ∶1,干料质量分数为76%~82%,取4 个水平,水泥与红土质量比为1 ∶2、1 ∶1、2 ∶1,另外单独设计1 组不添加水泥的红土-矸石充填体和1 组不添加红土的混凝土充填体进行对照,共5 个水平,养护时间均为28 d,共设计14 组试验,试验因素及水平分布见表3。

表3 试验因素及水平Table 3 Test factors and levels

2.2 力学强度试验

采用7.07 cm×7.07 cm×7.07 cm 的立方体三联试模,在制备充填体前,先按照质量比把所需的各物料称量好备用。 首先把干物料放到搅拌机中搅拌混合均匀,再倒入称量好的水,充分混合均匀,得到流动状态的料浆,测定料浆的坍落度和泌水率。 将膏体注入试模后,用钢尺及时刮平表面,待终凝后拆模,如图2 所示。 将脱模后的试件放在恒温恒湿标准养护箱(温度20 ℃,湿度90%)中养护至规定龄期,烘干至恒重后测试结石率,然后进行单轴抗压强度试验。

强度试验采用轴心受压形式检测试件的单轴抗压强度。 试验采用RYL-600 岩石力学剪切流变仪,试验采用力控制加载方式,设定加载轴力为0.1 kN,加载速度为100 N/s。 每组测试3 块,取其平均值。根据岩石力学试验性能测试要求,用砂纸将试块表面打磨平整,用游标卡尺测量每个试件的实际尺寸,并记录。 进行试验前,为避免产生端部效应,在试件上下表面均匀涂抹一层黄油,然后将试件置于剪切流变仪下压台正中心。

图2 脱模后部分试件Fig.2 Part of test sample after release

2.3 坍落度及扩展度测试

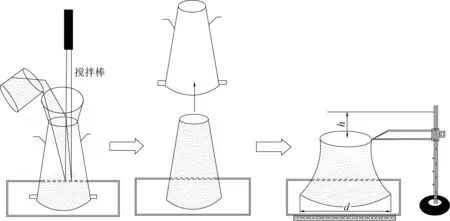

为了分析料浆质量分数及红土掺量对充填材料流动性能的影响特征,分别对不同灰土比与不同干料质量分数条件下的料浆坍落度、扩展度进行测定,试验具体流程如图3 所示。

1)试验器材:坍落筒尺寸为上口100 mm×下口200 mm×高300 mm,搅拌棒,标尺,铁锹,底板等。

2)拌料:将干料按质量比混合均匀,然后从物料堆中间扒开,将水分多次加入,搅拌成均匀料浆。

3)装料:将擦拭干净的坍落筒放置在底板上,用脚踩住踏板,然后将搅拌好的料浆分3 次装入坍落筒,同时用搅拌棒捣实。 装满后,刮去多余料浆并抹平(图4b)。

4)提筒:清除底板上的废料,垂直向上提起坍落筒手柄,让桶内物料自然塌落。 提筒过程要快速、稳定,尽量在10 s 内完成。

5)测量:用标尺测量筒高与塌落物最高点的高度值,二者之差h即料浆坍落度;用刻度尺测量塌落物的最大直径dmax与最小直径dmin,二者平均值即为料浆扩展度。 每组试验进行3 次,取其平均值。

2.4 泌水率测试

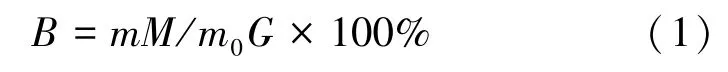

泌水率是指在特定的时间内,水分从料浆中的析出量与制备料浆时所掺入水量的百分比,计算公式如下:

式中:B为泌水率,精确至1%;m为泌水量,g;m0为料浆用水量,g;M为料浆总质量,g;G为试样总质量,g。

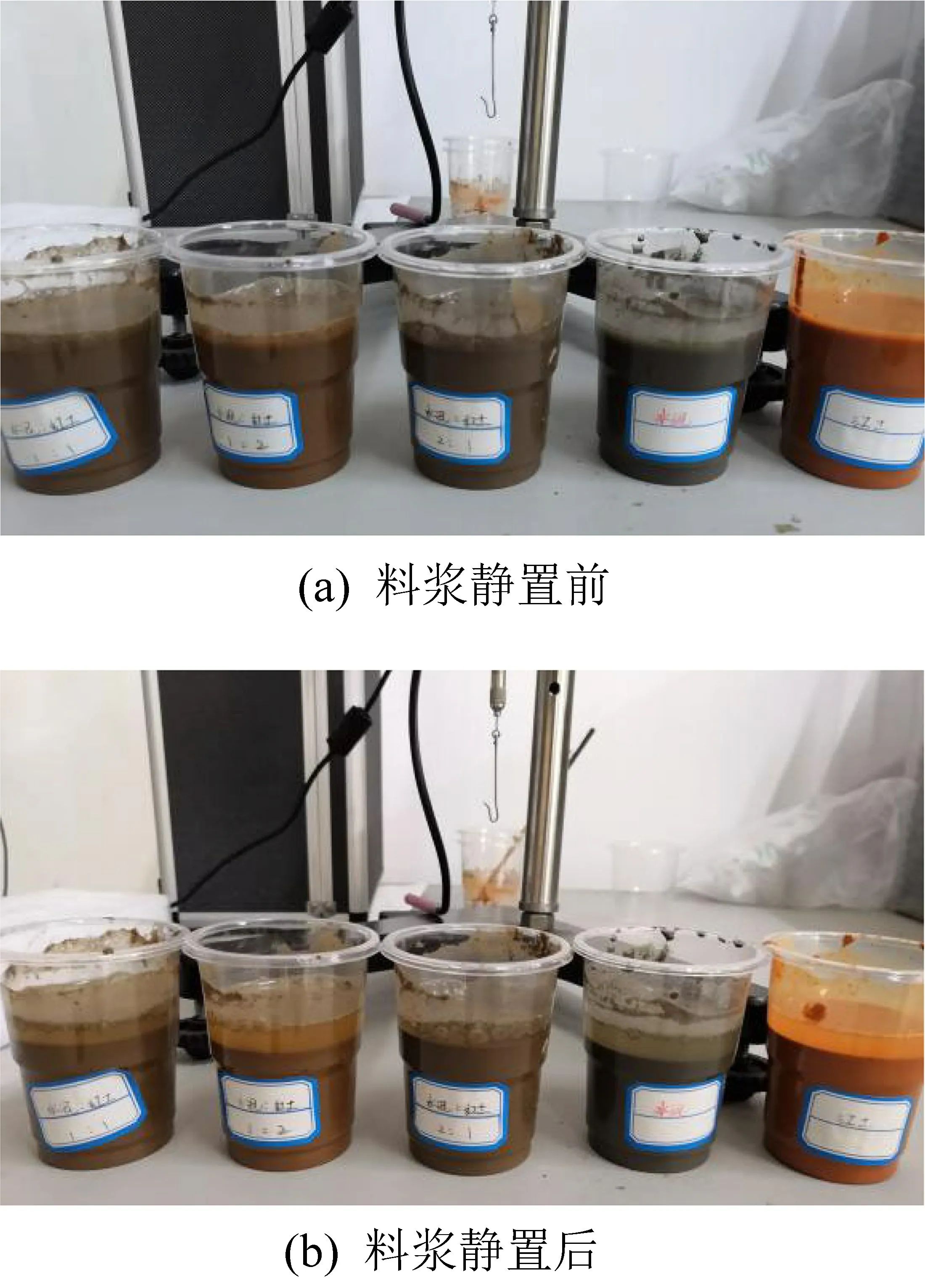

从制备好的均匀料浆中取部分试样于烧杯中静置3 min,然后多次用吸管吸出料浆液面析出水分,直至料浆无水析出为止;将析出的水全部注入到量筒中,进行读数,精确到1 g,不同干料质量比料浆静置前后对照情况如图5 所示。

图3 坍落度测试示意Fig.3 Schematic of slump test

图4 坍落度、扩展度测量流程Fig.4 Slump cylinder and slump measurement flow

3 红土膏体充填材料岩石力学强度及破坏特性

3.1 岩石力学强度

不同质量比充填体力学性质有所差异,其强度和变形特征不同。 通过单轴压缩试验,根据式(2)与式(3)分别出计算充填体单轴抗压强度及弹性模量。 弹性模量是衡量充填体稳定性的指标,其值越大,弹性变形越小,稳定性就越强,反之稳定性越差。各质量比充填体单轴压缩下的试验结果见表4。

式中:σc为单轴抗压强度,MPa;P为试件破坏时的载荷,N;A为试样的横断面面积,mm2。

式中:ε为弹性模量,MPa;L0为试样的原始长度,mm;L为试样变形后的长度,mm。

由表4 可知,该矿充填膏体弹性模量为13.14 ~219.98 MPa,平均弹性模量为65.71 MPa,表明试件的弹性模量较离散,可反映出单轴压缩特性显著的各向异性特征。

图5 料浆静置前后对照Fig.5 Comparison of slurry before and after static setting

此外,针对第7、11、13、14 组设计了4 组粉煤灰替换的对比试验(质量分数、养护时间与红土型充填材料一致)测得单轴抗压强度分别为3.62、6.93、10.07、1.49 MPa,对比第7、11、13、14 组充填体平均单轴抗压强度(依次为3.35、6.42、9.25、1.39 MPa)可知:同等条件下的粉煤灰型充填材料与红土型充填材料相比较强度差别不大,考虑到红土的成本比较低、取材方便以及对环境无污染等因素,优先选用红土作为充填材料。

表4 不同质量比充填体强度Table 4 Backfilling material strength with different mass ratios

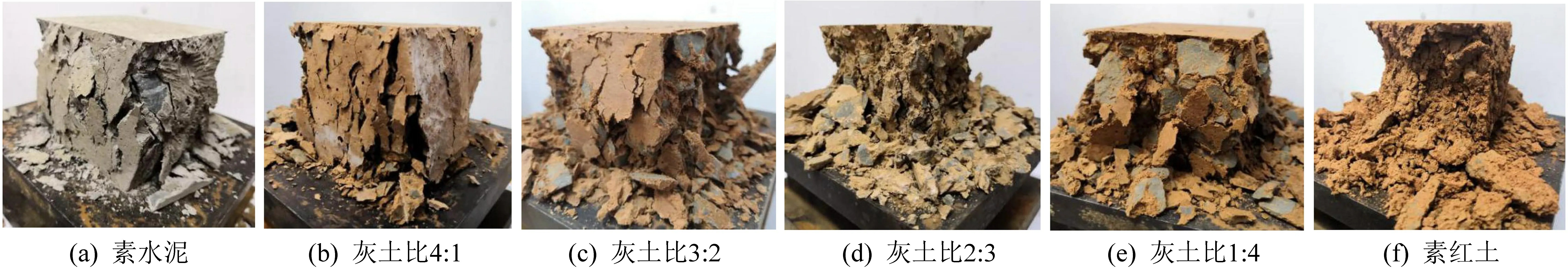

3.2 试件破坏特征

试件破坏准则服从摩尔-库仑屈服准则。 从破坏特征来看(图6),在试验加载过程中,试件破裂规律相差无几,破裂分布均从试件周围向中间扩散,试件表面裂纹、裂隙明显。 但随着红土掺量的增加,试件在相同条件下更容易产生破坏,破坏形态更加明显。 试件呈现剪切破坏形式,在轴向应力作用下,破坏面的剪应力超过了其所能承受的破坏面的最大剪应力,造成试件沿破坏面产生剪切破坏。

图6 单轴压缩试件破坏特征Fig.6 Failure characteristics of uniaxial compression test block

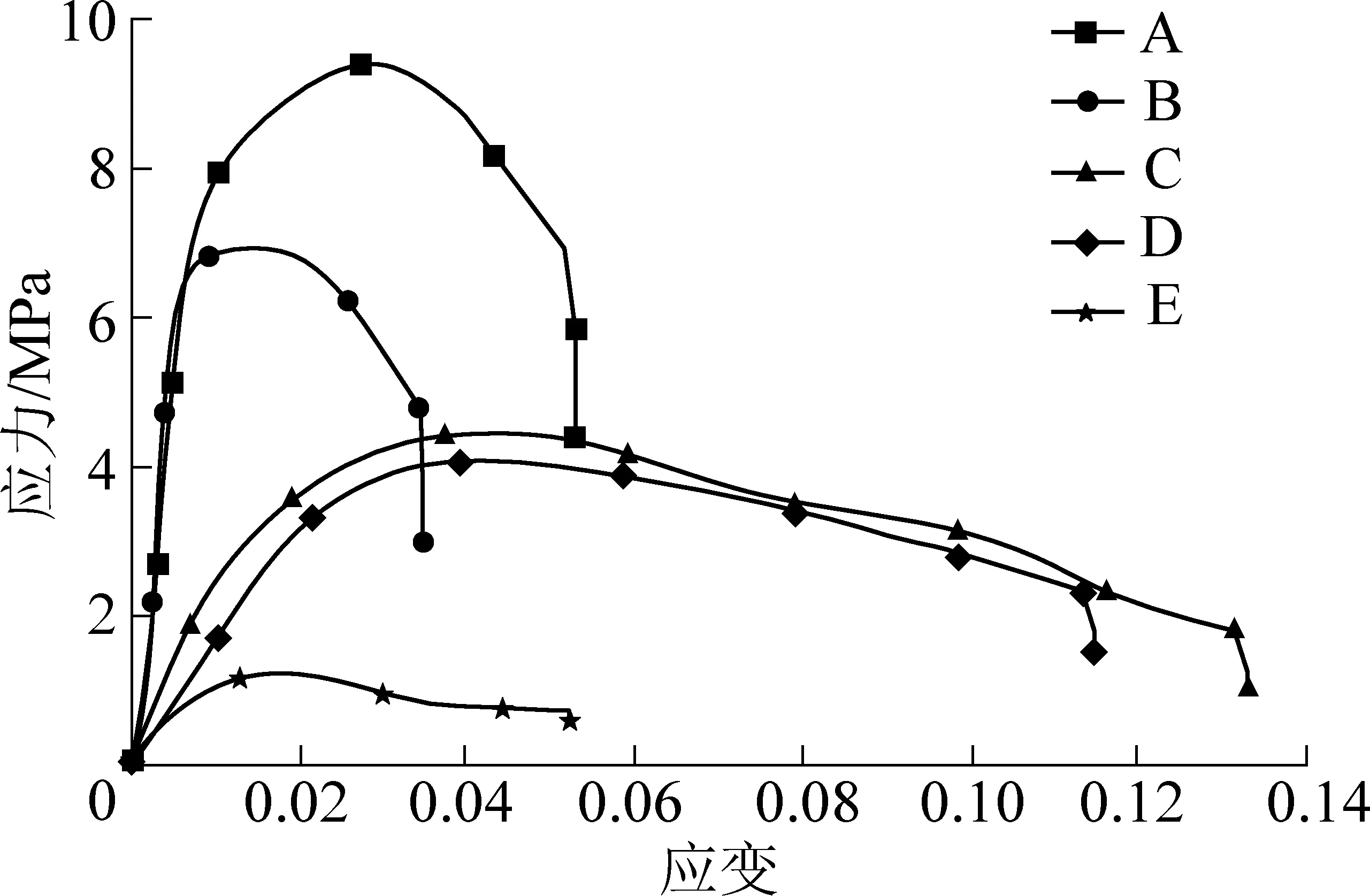

由图7(图中A、B、C、D、E 分别为不同水泥与红土的质量比水平,即素水泥、2 ∶1、1 ∶1、1 ∶2、素红土)可知,不同质量比试件均经历了初始压密阶段、弹性变形阶段、屈服变形阶段和破坏后阶段。

图7 不同红土掺量的充填体全程应力-应变曲线Fig.7 Stress-strain curves of backfilling body with different laterite content

初始孔隙压密阶段:曲线呈上凹型,此阶段充填体孔隙被压密,变形小,基本可以恢复;弹性变形阶段:曲线近似呈直线,该阶段随着应力增大,试件变形幅度减小,该阶段的充填体对顶板的支撑作用比较大;屈服变形阶段:此阶段应力与应变之间的直线关系被破坏,曲线斜率减小,在荷载作用下,试件达到峰值强度。 在达到峰值强度前,不同配比试件的压密和弹性变形阶段相似,屈服阶段各异;破坏后阶段:试件达到强度极限后,随着应力增加,抗压强度逐渐降低,到达一定值后,试件产生破坏。

4 红土膏体性能影响分析

4.1 红土掺量影响

4.1.1 红土掺量对充填材料力学特性的影响

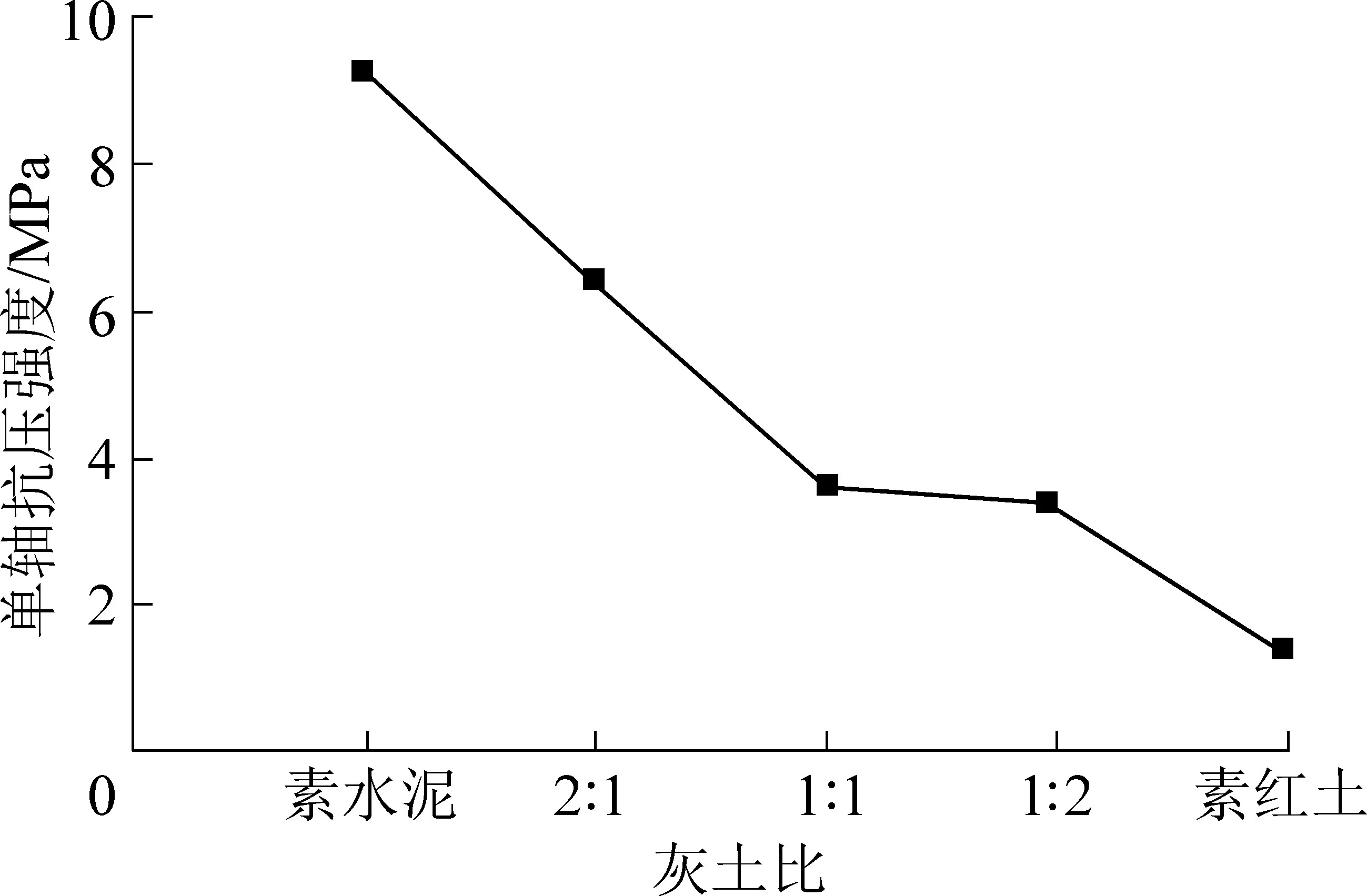

为得到充填体强度与红土掺量之间的影响关系,将红土掺量作为变量,保持干料质量分数和养护时间不变,得到充填体强度与红土掺量的变化曲线(图8)。

由图8 可知红土掺量对充填体强度的影响:保持干料质量分数不变,充填体强度随着红土掺量的增加呈现下降趋势。 其中第14 组试验中的无胶凝材料充填体(素红土)强度为1.39 MPa,不能满足充填强度要求。 和素水泥相比较,随着红土加入比例的增加、水泥加入比例的减少,最大干密度逐渐减少,最优含水量逐渐增加,这是由于红土置换出水泥,水泥的包裹、填充和胶结作用被削弱,进而降低了充填体的密实程度。 从强度角度考虑,水泥与红土比例为2 ∶1、1 ∶1、1 ∶2 的充填体,强度均满足充填要求。

图8 红土掺量与充填体强度的关系Fig.8 Relationship between content of laterite and strength of backfilling body

4.1.2 红土掺量对充填材料输送性能的影响

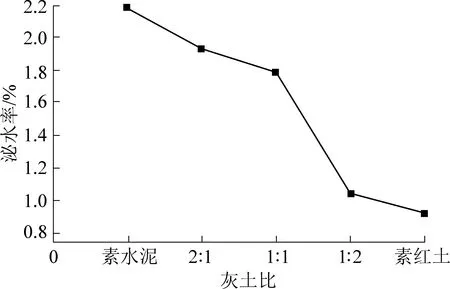

根据充填料浆坍落度、扩展度及泌水率试验获取的数据可知新型膏体充填材料的坍落度、扩展度及泌水率与红土掺量的变化关系(图9、图10)。

由图9 可知,若干料质量分数一定,随红土掺量的增加,充填体坍落度、扩展度均呈先上升后下降的趋势,这说明红土比例的增加降低充填料浆的流动性。 由图10 可知,若干料质量分数一定,随红土掺量的增加,充填体泌水率总体呈递减趋势,这说明红土具有一定的吸水性。 综上所述,当水泥与红土比例为2 ∶1、1 ∶1、1 ∶2 时,新型膏体充填体坍落度、扩展度及泌水率均满足充填要求。

4.2 干料质量分数影响

4.2.1 干料质量分数对充填材料力学特性的影响

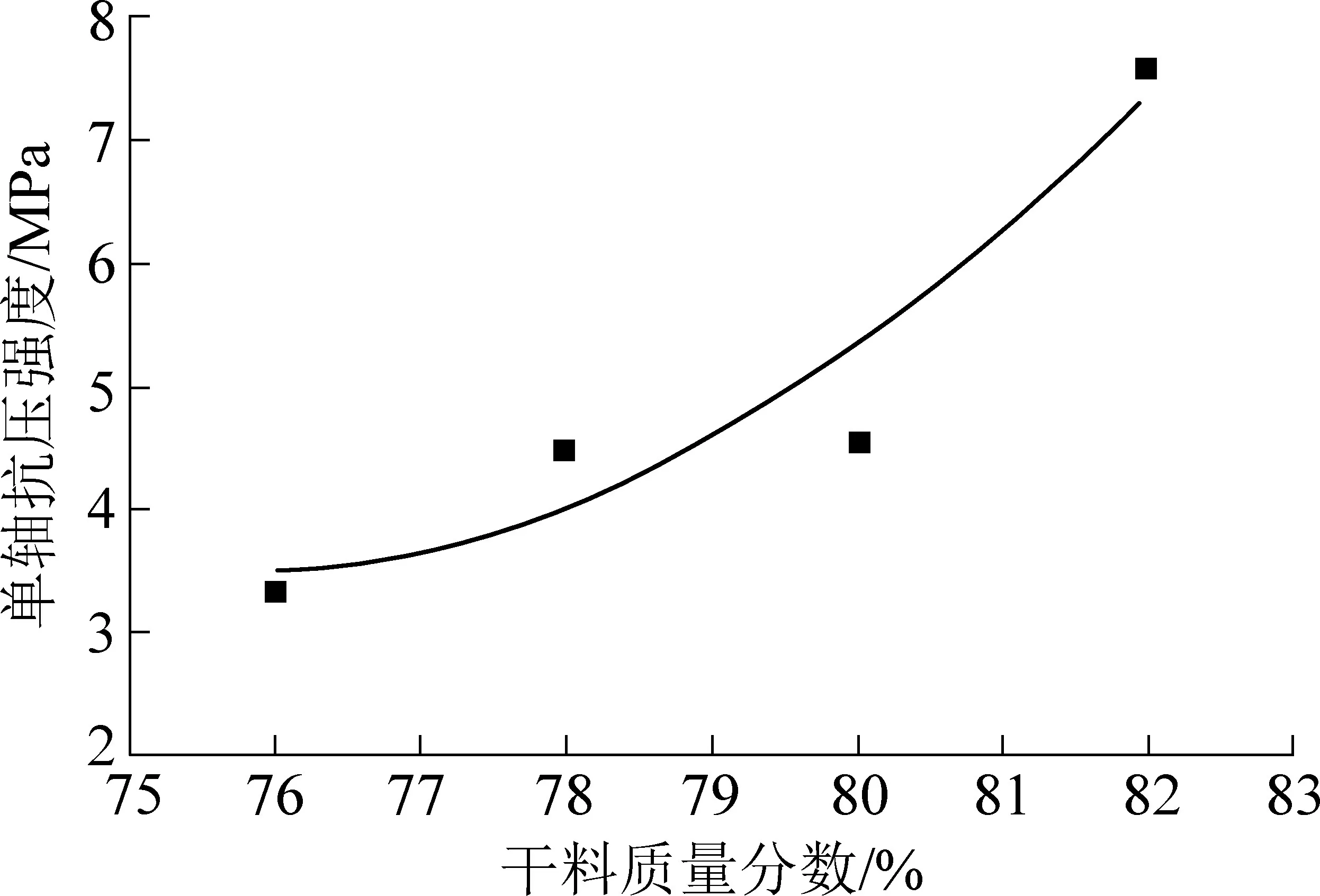

为得到充填体强度与质量分数之间的影响关系, 将干料质量分数作为变量,保持灰土比和养护时间不变,得到充填体强度与干料质量分数的变化拟合曲线(图11)。

由图11 可知干料质量分数对充填体强度的影响:在保持红土掺量不变的前提下,充填试块强度随着干料质量分数的增加整体呈现上升趋势,且增长幅度随干料质量分数增加呈上升趋势。 从强度角度考虑,干料质量分数为78%、80%、82%的充填体,强度均满足充填要求。

图9 料浆坍落度及扩展度随红土掺量变化规律Fig.9 Variation of slump and expansion of slurry with content of laterite

图10 料浆泌水率随红土掺量变化规律Fig.10 Variation of slurry bleeding rate with content of laterite

图11 干料质量分数与充填体强度的关系Fig.11 Relationship between dry material mass fraction and backfilling strength

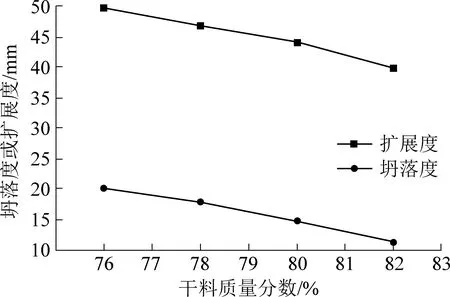

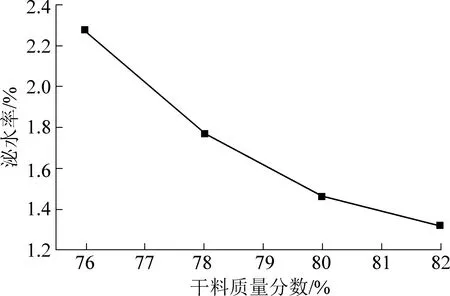

4.2.2 干料质量分数对充填材料输送性能的影响

若水泥与红土的比例一定,随干料质量分数的增加,膏体坍落度、扩展度、泌水率均呈递减的变化趋势(图12),但泌水率要尽量保持在一个低水平,以增强料浆稳定性(图13)。

因此,当干料质量分数为76%、78%、80%时,新型膏体充填体坍落度、扩展度及泌水率均满足充填要求。

图12 料浆坍落度及扩展度随干料质量分数变化规律Fig.12 Variation of slurry slump and spread with dry material mass fraction

图13 料浆泌水率随干料质量分数变化规律Fig.13 Variation of water rate of slurry with dry material mass fraction

5 结 论

1)用红土替代粉煤灰制作充填体,因地制宜,取材方便、成本低,而且能很好包裹于大颗粒,对管道润滑作用较好,减少输送中对管道内壁的磨损。

2)干料质量分数对充填体强度影响最大,其强度增长幅度随干料质量分数增加而提升,当干料质量分数为80%时,充填体性能最优;随着红土质量的增加,充填材料的抗压强度会降低,破坏形态更明显,矸石、红土、水泥质量比6 ∶2 ∶1 能满足低成本,高强度的充填工艺要求。

3)红土膏体坍落度、扩展度随着红土掺量增加呈先上升后下降的趋势,而泌水率随红土掺量增加总体呈递减趋势;水泥与红土的比例一定时,随干料质量分数的增加,膏体坍落度、扩展度、泌水率均呈递减的变化趋势。