土压平衡盾构机刀盘装配难点解析

2021-04-17张建忠

张建忠

(中铁二十局集团第二工程有限公司,陕西西安 710000)

盾构机刀盘是盾构机开挖破碎岩土的核心部件,刀盘通过转动带动多种刀具,以此完成开挖面岩土的切削工作,在刀盘背面装有搅拌设备,旋转时启动搅拌设备对渣土进行搅拌,具有开挖搅拌过流岩土、支撑掘进面等作用,可见刀盘装配在盾构机中的重要性。因此,需选择或设计合理的盾构机刀盘,确保盾构机在使用过程中的可靠性和安全性。

1 盾构刀盘的特点

1.1 滚刀破岩

滚刀在和岩石接触之后有外力产生,经过一段时间后会有核状物出现。如果滚刀不移除,与岩石接触的频率会越来越高,施加给岩石的外力越来越大,当外力上升到一定程度,核状物周围会出现许多裂纹。随着力度的不断增加,各裂缝之间频繁接触会出现岩石破碎的现象。当岩石受到的外力超出了自身能力承受范围时,会出现自动剥落。

1.2 切刀切削岩土

在盾构机工作过程中,切刀在反复旋转时会开挖岩土,岩石、刀具同时会受到应力、结构形变等,来自外界因素的影响,开挖时会导致土体受到破坏。需要对切削的荷载量进行计算,并做好分析工作。正常情况下,盾构机在使用时会有不同的荷载产生,可分为两类,分别是受破坏的岩土产生荷载和土体荷载。由于荷载的类型不同,在进行检验时应使用不同的测试方法。

2 刀盘装配难点分析

2.1 刀盘刀具装配

刀盘6 410 mm,将133把刀具焊接在毛坯管面上,从装配高度、半径来看,最外侧刀具半径误差不得超过3 mm。在进行安装时,如果不能达到图纸要求,刀具将难以磨损均匀。在对地层进行开挖时,部分刀具需要提前进行更换,降低了工作效率。在对刀具进行安装时,刀盘辐条、面板是否安装到位,位置、平面度是否一致也是难点所在。刀盘表面未经过加工,使用传统装配方法会耗费大量人力,时间较长,且难以做到装配精细化。

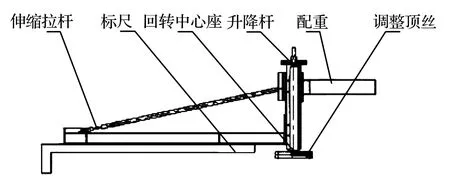

为了提高装配精度,使其更好地用于工程施工,专门的工装设计必不可少,同时可有效提高工作效率。确保刀具在装配时能够准确定位,高度、角度、径向尺寸等方面均须满足要求。刮刀的刀刃是一条直线,呈现出圆环面的刀削轨迹。为了使工作效率能够得到保障,在辐条上装配刮刀时,需要留有一定角度,保证刀削方向和旋转方向相切。如土压平衡盾构机开挖直径为6 280 mm,半径为1 200 mm,设定刮刀角度为25°;半径区间为1 200~1 600 mm,刮刀角度为20°;半径区间为1 600~2 000 mm,刮刀角度为15°;半径区间2 000~2 400 mm,刮刀角度10°;半径为2 400 mm,刮刀角度5°。先确定角度方向,再对刀具高度和径向坐标进行有效控制,将刀盘加工表面作为基准,在辅助基准增加后提出专用工装。在对土压平衡盾构机的刀盘进行设计时,旋转方式为双向,刮刀在结构方面比较特殊,其刀刃面仅朝一个方向切削。因此,对刮刀进行设置时,其位置应设在辐条两侧,使其可以朝两个方向进行切削。刮刀装配角度如图1所示,刀具焊接专用工装如图2所示。

图1 刮刀装配角度

图2 刀具焊接专用工装

该工装自由度分为两个方向:旋转和垂直,将拉杆进行伸缩可对标尺和回转中心垂直度进行调整。将顶丝调整后,可调整回转中心和刀盘表面垂直度,如果刀具处在不同的高差下,通过升降杆可进行水平定位的调整。针对所描述的工装,调整和刀盘之间的位置精度时需要做到以下几点:

(1)标尺回转一周后,测量同一点与基准面2的距离,通过不断对顶丝进行调整,使其距离相等,使标尺回转中心垂直于刀盘顶面。

(2)工装旋转一周后,对L形位置立面与基准面1间的距离进行精准的测量,并对回转底座位置进行合适的移动,使回旋中心与刀盘中心能够有效重合。

(3)确定标尺底部最大位置所在,测量其与基准面2、3之间的高差距离,对伸缩拉杆重新调配整顿,使其适应新的情况和要求,高差距离设为855 mm,并维持这一距离,确保标尺和刀盘顶面一直处于平行状态。

专用工装安装位置如图3所示。

图3 专用工装安装位置图(单位:mm)

工装调整工作结束,在标尺的作用下对刀具测量点进行定位,保证其与刀盘坐标位置吻合。通过此工装的使用,可精准确定刀具所在的具体位置,节省了大量时间。

2.2 刀盘焊接管路组的安装

进行刀盘焊接时,各部位组件不同。首先在刀盘中间会有1路泡沫和膨润土喷口;刀盘垂直处设有1路磨损检测器管路;在0°与180°位置设有4路超挖刀液压管路,管路安装具有隐蔽性,在排布时是软管、硬管交叉组合。只有将管路和刀盘基体按顺序进行安装,才能成功焊接。

在刀盘面板背部安装刀盘管路,对焊接管路安装好后,对其进行酸洗,摩擦焊接处部位,直至其表面光滑无毛刺等杂物。再对其进行焊接,否则可能会产生气孔或包砂等不良情况,影响焊缝的修复效果,使其不能正常修复,应重新对焊缝进行焊接,使其不影响正常的工作进度。应根据图纸设计要求对其进行打压,符合要求后方可安装管路保护罩。在对管路连接箱进行装配时,其作为刀盘与盾构机液压系统连接的重要部件,随着刀盘的转动而转动,其直接影响工件的装配和使用,因此,在制备时应注意其尺寸,以确保工件的准确度。安装刮刀、刀,螺栓涂抹乐泰胶,力矩须满足图纸要求,焊接部位打磨呈金属光泽如图4所示。

图4 焊接部位打磨呈金属光泽

为了保证结构在焊接后没有裂纹或缺陷,在焊接前需要检查其是否存在裂纹。确定其完整无缺后,再消除其内部残余内应力,避免结构外形出现裂缝,使结构的尺寸更加精确,延长使用寿命。为防止工件在焊接后,出现开裂的情况,在对其制造修复后,应注意加强对焊缝进行保温,避免因突然冷却,造成变形或其他不良情况。在温度较低时,刀盘主梁与大圆环焊接完成后,需要对其包覆一层保温棉进行保温,延长焊缝冷却的时间,降低裂纹出现的可能性,以保证焊接的质量能够符合要求。

2.3 刀盘管路附件的安装

充分考虑到刀盘基体结构特点,对附件管理装配时应按顺序进行。

(1)在对泡沫管路进行定位时,做好小法兰的吊装工作,吊装位置与刀盘基体相对应。

(2)对支腿内部泡沫管路包括中心盖板和小法兰上的泡沫管路,做好预制工作。

(3)在刀盘基体中将小法兰吊离,并将预制的泡沫管路取出,随后进行满焊。

(4)待满焊结束后将管路放好,再次吊装小法兰并做好定位,焊接泡沫管路接头处。

(5)以图为依据对管路压力进行试验。

(6)再次将小法兰从刀盘基体吊离,在相应位置做好中心背板吊装并进行满焊。

(7)最后再做一次吊装和满焊,并进行相应检测。按照该顺序进行,可保证所有的部件均安装到位,装配精度高。

3 结语

从盾构机核心部件的角度来看,不同的地质形式会对刀盘结构形式、安装方法产生不同的影响,工装、管路附件应调整标尺、底座,适用于大多数的土压平衡盾构机。在刀盘的表面设置刀具时,需要对刀盘结构、运动特点等进行全方位的考虑,真正达到合理、实用。